基于DSLPSO的中速磨煤机动态特性研究

2021-08-04陈立志董云山司风琪

陈立志,董云山,司风琪

(东南大学 能源热转换及其过程测控教育部重点实验室,南京 210096)

磨煤机是燃煤电站制粉系统的核心设备之一,所以磨煤机的运行状态会对发电机组的安全运行起到至关重要的作用。磨煤机的作用是将原煤破碎成符合细度要求的煤粉,并将煤粉输送到锅炉中进行燃烧,从而实现电力生产过程中的燃料供给。原煤在磨煤机中经历了破碎、研磨、一次分离、二次分离、传热等多种复杂过程。磨煤机容易发生各种各样的故障,不仅会直接影响机组的安全性和经济性,甚至会给现场运行人员的安全带来重大的隐患。传统的检修方式无法对磨煤机实现全面的状态监测,所以无法响应现代化的电力生产需求。通过分析磨煤机的历史运行数据,可以预测磨煤机的性能状态变化特征,实现磨煤机故障预警。因此,准确快速建立反映磨煤机内部水分变化的磨煤机状态监测模型,对保证火电厂的安全运行具有十分重要的意义。

FAN G Q等[1]利用能量平衡方程建立了一种比较通用的磨煤机人工智能专家系统模型。WEI J L等[2-4]通过机理分析建立了多阶段磨煤机模型,并利用遗传算法对模型进行寻优。GUO S等[5]在WEI J L等研究的基础上重新整合了多阶段磨煤机模型。张小桃等[6]采用以单变量为目标的控制方式,提高了磨煤机运行调控的速度和精度。张文涛等[7-10]提出一种基于核极限学习机的磨煤机故障诊断方法,采用核函数代替极限学习机隐含层节点的特征映射,不需要设置隐含层节点数。孙栓柱等[11-12]采用数据与机理相结合的方法建立了磨煤机模型,该建模方法克服了纯机理建模具有复杂性、高耦合性、耗时长等问题。费树岷等[13]在针对故障与征兆对应关系复杂及过程信息不确定的问题,提出了基于粗糙集概率神经网络的制粉系统故障诊断方法,以改善传统BP神经网络初始值敏感、易使学习过程陷入局部极小值及样本数据过大时训练速度慢等问题。曾德良等[14]提出了基于D-S组合规则的灰色关联分析方法,能有效处理故障征兆与故障类型之间的不确定性,并且具有很好的分辨力。

上述研究缺乏对于磨煤机模型收敛速度的研究,导致模型不能及时更新数据以适应磨煤机工况变化的需求。因此,笔者对磨煤机动态特性进行研究。首先,根据中速磨煤机的运行机理建立了中速磨煤机动态特性的灰箱模型;其次,采用动态自学习粒子群寻优(DSLPSO)算法对灰箱模型中的未知参数进行辨识,并对模型进行验证;最后,利用该模型对中速磨煤机的动态特性进行分析,为中速磨煤机安全运行提供参考。

1 建立灰箱模型

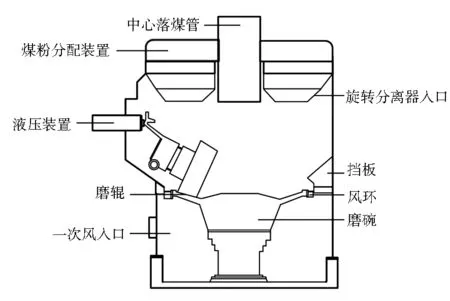

中速磨煤机直吹式制粉系统包括磨煤机、煤粉分离器、给煤机等,图1为某火电厂MPS型中速磨煤机结构。原煤由中心落煤管进入磨辊和磨碗之间,在液压装置的作用下受到挤压和碾磨而被粉碎成煤粉。一次风通过风环进入中速磨煤机,对煤粉进行干燥之后,通过挡板进行初步分离,然后向上通过旋转分离器进一步进行分离,合格的煤粉被一次风送入到锅炉中燃烧,不合格的煤粉返回到磨碗后继续被碾磨。

图1 MPS型中速磨煤机结构

磨煤机出口温度是中速磨煤机运行过程中的重要控制指标,出口温度过高容易引起磨煤机爆炸,温度过低会导致出口煤粉携带较多的水分,进而降低锅炉效率。因此,监控煤粉中的水分含量至关重要。

1.1 灰箱模型

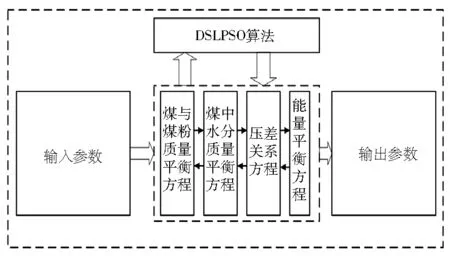

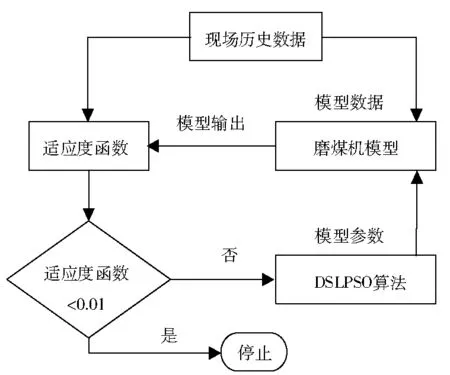

中速磨煤机的运行受热风和原煤质量流量的影响,所以模型采用一次风进口质量流量、一次风进口温度、原煤质量流量及原煤水分质量分数作为输入参数。模型的输出参数包括磨煤机电流、磨煤机进出口压差、煤粉水分质量分数、磨煤机出口温度。所建立的灰箱模型包含煤与煤粉质量平衡方程、煤中水分质量平衡方程、压差关系方程及能量平衡方程。对于灰箱模型中的未知参数,提出采用DSLPSO算法对所建立的多个模型的参数进行辨识,图2为所建立的灰箱模型。

图2 灰箱模型

1.2 灰箱模型假设

磨煤机灰箱模型的构建过程基于以下3个假设:

(1)简化了原煤的研磨过程,不考虑分离器对于煤与煤粉的分离作用,认为煤与煤粉是分开的状态。

(2)磨煤机内部只有原煤和煤粉两种状态的煤,不考虑煤的其他存在形式。

(3)忽略磨煤机与外界环境之间的热量交换。

1.2.1 煤与煤粉质量平衡方程

(1)原煤质量平衡方程。

原煤进入磨煤机后,部分原煤受到挤压而成为煤粉。原煤质量平衡方程为:

(1)

(2)煤粉质量平衡方程。

磨煤机内煤粉质量不仅受原煤转化为煤粉的影响,还受出口煤粉质量流量的影响。煤粉质量平衡方程为:

(2)

式中:mpf为磨煤机内煤粉质量,kg;qm,pf为出口煤粉质量流量,kg/s。

1.2.2 煤中水分质量平衡方程

磨煤机内部的煤与煤粉的水分含量除了受原煤质量流量和原煤水分含量的影响外,还受出口煤粉质量流量及原煤水分蒸发量的影响,并满足以下方程:

(3)

式中:γcm为原煤水分质量分数;γres为煤粉水分质量分数;qm,free为原煤水分蒸发质量流量,kg/s。

根据文献[15]得到原煤水分蒸发质量流量为:

(4)

式中:Tout为磨煤机出口温度,℃;qm,air为一次风进口质量流量,kg/s;K5、K6均为待辨识参数。

由式(4)可得:原煤水分蒸发质量与原煤质量流量、原煤水分质量分数、磨煤机出口温度、一次风进口质量流量呈正相关性。

1.2.3 压差关系方程

磨煤机出口煤粉质量流量与磨煤机进出口压差成正比,并满足以下方程:

qm,pf=K2·Δp·mpf

(5)

式中:Δp为磨煤机进出口压差,kPa;K2为待辨识参数。

磨煤机进出口压差还与一次风进口质量流量的平方成正比[16],并满足以下方程:

Δp=(K3+K4mcoal)(qm,air/10)2

(6)

式中:mcoal为磨煤机内存煤质量,kg;K3、K4均为待辨识参数。

磨煤机内存煤质量为:

mcoal=mpf+mc

(7)

1.2.4 能量平衡方程

磨煤机出口温度的变化不仅受进入磨煤机内热量(包括一次风带入磨煤机的热量、磨煤机研磨产生的热量、原煤带入磨煤机的热量)的影响,还与煤中水分蒸发吸收的热量进口及出口风粉混合物携带走的热量有关。建立磨煤机出口温度微分方程如下:

(qm,air+qm,c)(K10Tout+K11)+

K12I-K13mfree+K14Tout

(8)

式中:I为磨煤机电流,A;K7、K8、K9、K10、K11、K12、K13、K14均为待辨识参数;Tin为一次风进口温度,℃。

磨煤机电流不仅受到筒内原煤量和煤粉量的影响,还与磨煤机空载时消耗的部分能量有关。磨煤机电流的计算公式为:

I=K15mpf+K16mc+K17

(9)

式中:K15、K16、K17均为待辨识参数。

综上所述,模型的输入参数为:原煤质量流量、一次风进口质量流量、一次风进口温度、原煤水分质量分数。输出参数为:磨煤机出口温度、磨煤机电流、磨煤机进出口压差。状态参数为:磨煤机内部原煤质量、磨煤机内部煤粉质量、煤粉水分质量分数和17个待辨识参数。

2 辨识模型参数

2.1 适应度函数

采用磨煤机的500组连续运行历史数据,辨识基于DSLPSO算法的磨煤机灰箱模型,采样时间间隔为10 s,并且对模型中的17个待辨识参数进行辨识。定义归一化误差为:

(10)

通过磨煤机出口温度、电流及进出口压差的归一化误差建立适应度函数,得到:

W3|e3(j)|]

(11)

式中:fFit为所建立的适应度函数;W1、W2、W3为权重系数;J为辨识过程采集数据组数(在本文中为500)。

2.2 DSLPSO算法

粒子群寻优(PSO)算法[17]是模拟飞鸟的捕食过程的智能算法,粒子群飞行速度和位置更新的方程为:

(12)

式中:vid(n)、xid(n)分别为第i个粒子在d维内第n次迭代的飞行速度和位置;c1、c2为学习因子,取c1=c2=2;r1和r2是(0,1)内的随机数(为了保证群体的多样性);w为权重系数,取0.68;Pbest,id(n)为第i个粒子在d维内第n次迭代的最优位置;Gbest,d(n)为全局粒子在d维内第n次迭代的最优位置。

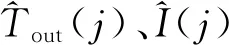

基本粒子群初始时的速度和位置都是随机的,所以迭代过程中容易陷入局部最优,这将影响最终的求解。因此,在PSO算法的基础上,引入非线性多尺度学习方法提高收敛速度,引入动态对立学习方法提高搜索性能,提出了DSLPSO算法,其原理见图3。

图3 DSLPSO算法原理

2.2.1 更新粒子信息

采用一种新的学习方法来更新粒子信息,使每个群体中的个体都能向个体最优粒子ibest学习。此外,引入衡量参数Fi,选取的个体最优粒子由衡量参数Fi决定,Fi为:

(13)

式中:Si为在已有的粒子中第i个粒子根据适应度升序排列的序号。

通过标准正态分布生成0~1的随机数,并将其与Fi进行比较,若该随机数大于或等于Fi,则ibest=i;若该随机数小于Fi,则ibest=[i+C·N(0,1)]([·]为取整函数),C为邻域的范围(表示第i个粒子向邻域的历史最优粒子学习),N(0,1)为标准正态分布。

2.2.2 非线性多尺度学习方法

采用非线性多尺度学习方法加快个体最优粒子的收敛速度,让粒子在搜索过程中相互学习并交换彼此最优搜索信息。这种相互式学习方法可以极大地扩大群体多样性,并提高算法的收敛效率。学习方法的方程为:

(14)

式中:Pbest,id,opt(n)表示第i个粒子在d维内n次迭代内的最优位置;α=[k·N(0,1)]([·]为取整函数),k为Pbest,id(n);h(n)为一种非线性多尺度变异算子;λ为非线性变异系数,此处为2;u为均匀分布在(0,1)内的随机数;T为最大迭代次数。

2.2.3 动态对立学习方法

采用动态对立学习方法来提高对全局最优粒子的搜索性能,以探索更好的搜索空间。基于正态分布的动态对立学习方法的方程为:

Gbest,d,opt=N(μ,σ2)·[maxGbest,d(n)+

minGbest,d(n)]-Gbest,d(T)

(15)

式中:Gbest,d,opt为算法得到的最优位置;N(μ,σ2)为正态分布,μ为均值(取0),σ为均方差(0~1内的随机数)。

为提高算法的收敛性能与快速定位全局最优的能力,可得到:

σ=σmin+(1-n/T)·|σmax-σmin|

(16)

式中:σmax、σmin分别为σ的最大值、最小值。

2.2.4 辨识流程和结果

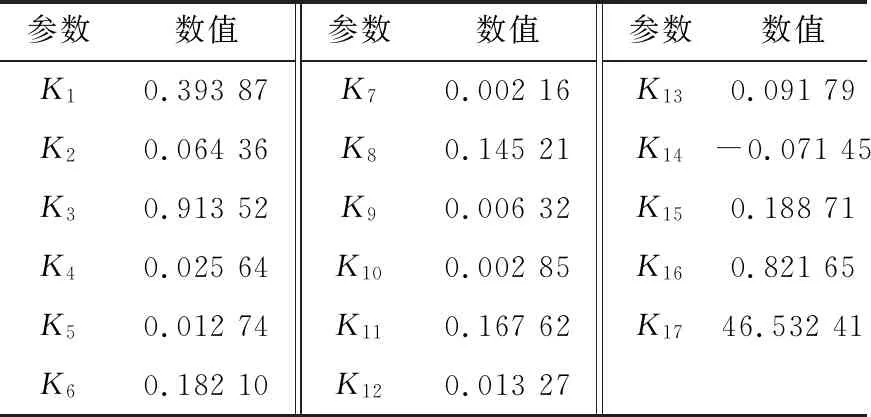

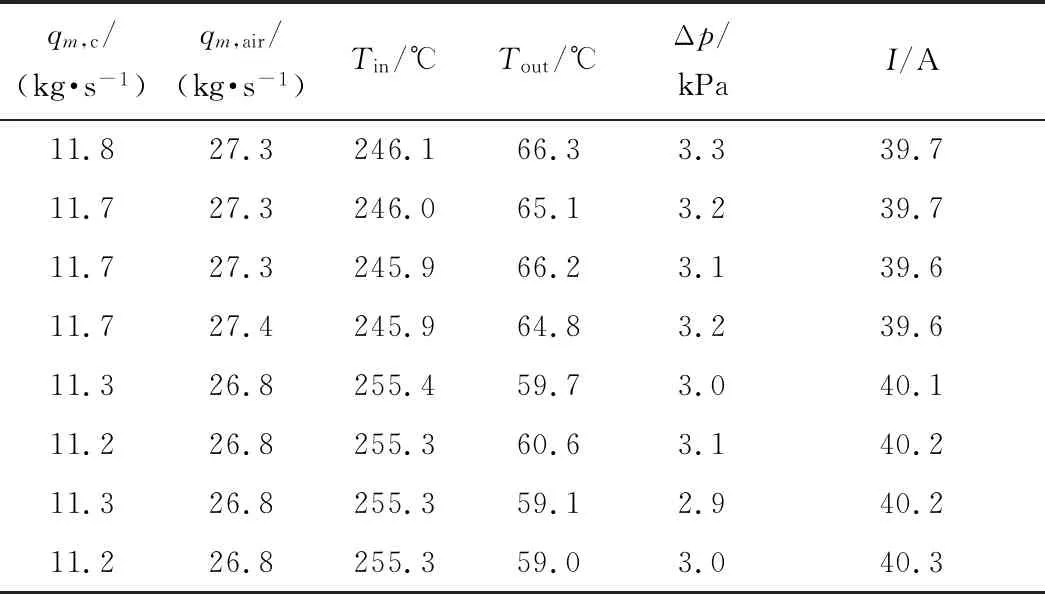

图4为模型的辨识流程,将磨煤机模型的输出结果与现场磨煤机实际数据输入到适应度函数进行运算,若不满足精度要求,则将结果返回到模型中再次进行辨识,直到满足精度要求为止。表1为待辨识参数的辨识结果,表2为辨识过程所采用的部分样本数据。

图4 辨识过程

表1 待辨识参数的辨识结果

表2 辨识模型的部分样本数据

2.2.5 DSLPSO算法与PSO算法收敛速度对比

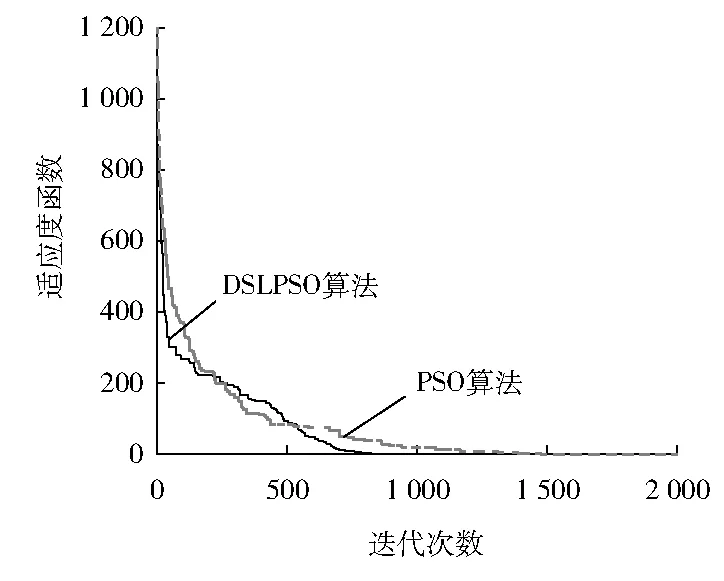

图5为DSLPSO算法与PSO算法收敛速度的对比。

图5 DSLPSO算法与PSO算法收敛速度的对比

由图5可得:DSLPSO算法在800次左右达到了精度要求,而PSO算法直到1 300次才满足精度要求。从收敛速度看,DSLPSO算法明显优于PSO算法。

3 模型验证

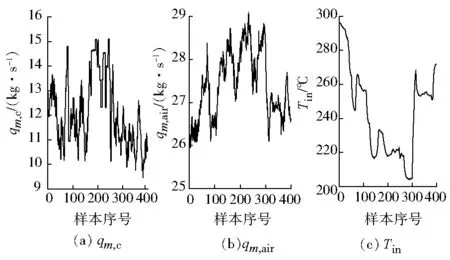

对上述模型进行验证,以判别所建立的模型的泛化性能,验证数据与辨识数据来自同台机组的厂级监控信息系统(SIS)历史数据。图6为验证数据输入量,验证数据采样周期为10 s,共有400组数据,模型的输入数据有较明显的动态变化过程。

图6 模型输入数据

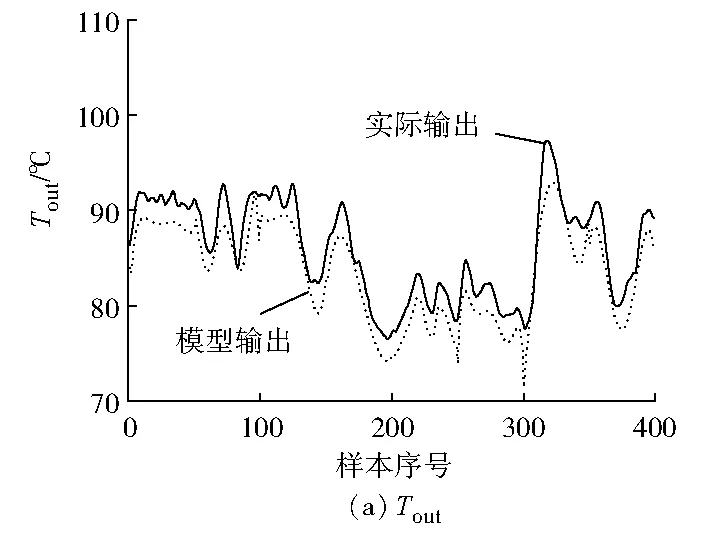

图7为磨煤机的出口温度、电流及进出口压差的模型输出与实际输出。由图7可得:模型输出能较好地跟随磨煤机实际输出变化,且误差较小。

图7 磨煤机运行参数的实际输出与模型输出

4 模型分析

4.1 原煤质量流量阶跃变化的影响

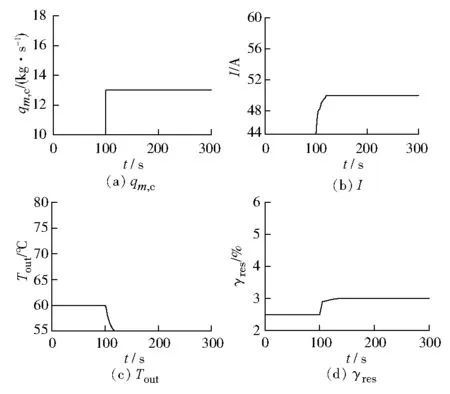

将设定初始条件为:一次风进口温度为220 ℃,一次风进口质量流量为18 kg/s,原煤水分质量分数为10%。图8为原煤质量流量阶跃扰动对磨煤机电流、煤粉水分质量分数及磨煤机出口温度的影响。

图8 原煤质量流量阶跃变化对出口参数的影响

由图8可得:在磨煤机原煤质量流量增加后,需要研磨的煤量增大,磨煤机负载增大,最终导致磨煤机电流增大;原煤质量流量增加会使磨煤机中的水分质量分数增加,部分一次风用于干燥煤粉,导致磨煤机出口温度降低;此外,原煤质量流量增加也会导致出口煤粉水分质量分数稍有增加,煤粉水分质量分数对入口煤质量流量的响应时间较长,且入口煤质量流量与负荷有直接关联。因此,不宜将原煤质量流量作为输入参数。

4.2 一次风进口质量流量阶跃变化的影响

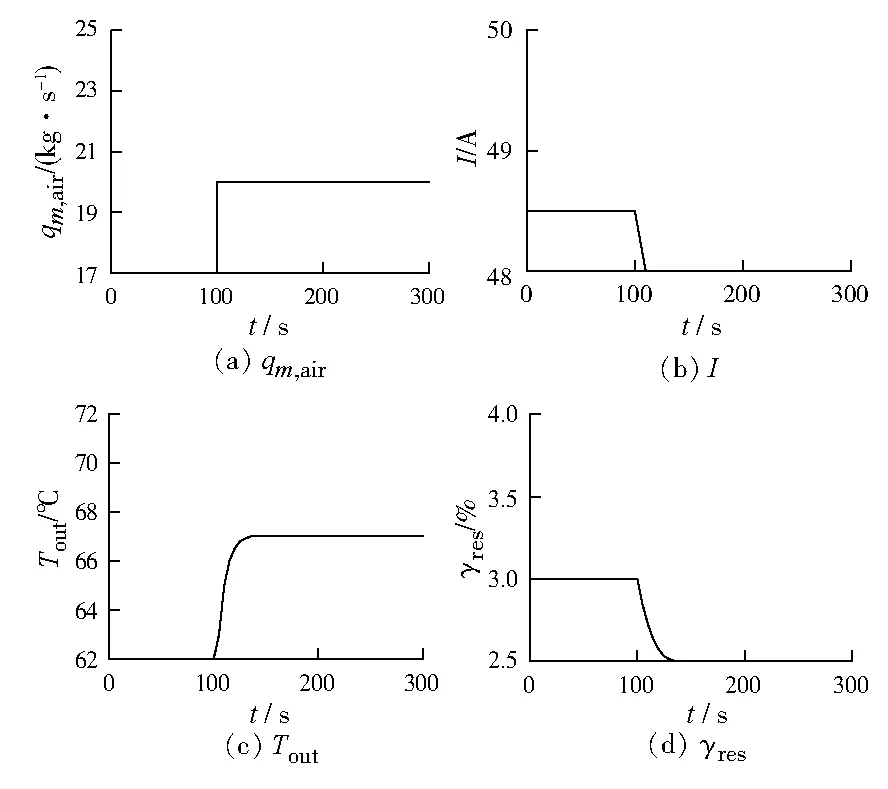

将初始条件设定为:一次风进口温度为220 ℃,原煤质量流量为12 kg/s,原煤水分质量分数为10%。图9为一次风进口质量流量阶跃扰动对磨煤机电流、煤粉水分质量分数及磨煤机出口温度的影响。

图9 一次风进口质量流量阶跃变化对出口参数的影响

由图9可得:当磨煤机一次风进口质量流量增加后,磨煤机进出口压差增大,磨煤机出口煤粉质量流量增大,使磨煤机内部煤粉变少,磨煤机碾磨出力减小,最终导致磨煤机电流下降;一次风进口质量流量增加后,磨煤机出口温度升高,出口温度对一次风进口质量流量的响应较快,可以快速地升高或降低;一次风进口质量流量增加会使带入磨煤机内的热量增多,降低煤粉水分质量分数,煤粉水分质量分数对一次风进口质量流量的响应较快。因此,可通过适当调节一次风进口质量流量来控制出口温度和煤粉水分质量分数。

4.3 一次风进口温度阶跃变化的影响

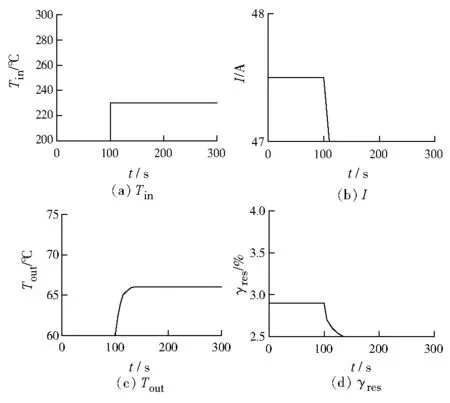

将初始条件设定为:一次风进口质量流量为18 kg/s,原煤质量流量为12 kg/s,原煤水分质量分数为10%。图10为一次风进口温度阶跃扰动对磨煤机电流、煤粉水分质量分数及磨煤机出口温度的影响。

图10 一次风进口温度阶跃变化对出口参数的影响

由图10可得:磨煤机一次风进口温度增加后,磨煤机出口温度增大引起进出口压差增大,磨煤机出口煤粉量增多,磨煤机内部的煤粉量下降,需要降低磨煤机出力,最终导致磨煤机电流减小;在其他条件不变的情况下,一次风进口温度增加会使磨煤机出口煤粉的温度也相应升高,磨煤机出口温度对一次风进口温度的响应较快,可较好地调节出口温度;此外,一次风进口温度升高导致煤粉水分质量分数降低。因此,可通过适当调整一次风进口温度来调节煤粉水分质量分数和磨煤机出口温度。

5 结语

笔者通过将机理模型与数据驱动相结合的方式建立了磨煤机灰箱模型,充分考虑煤粉水分质量分数对磨煤机运行状态影响。针对PSO算法收敛速度较慢、精度较差等问题,提出了DSLPSO算法,提高了模型参数的收敛速度,并证明了模型的可靠性。通过调整一次风进口的质量流量和温度能有效调节煤粉水分质量和磨煤机出口温度。所建立的模型已经得到了初步使用,并在磨煤机出口温度控制与煤粉水分质量分数状态监测过程中取得了良好效果。