典型300 MW亚临界机组冲动式汽轮机反动式改造

2021-08-04曾亚鹏刘晖明赵吕顺

曾亚鹏,刘晖明,赵吕顺

(1.贵溪发电有限责任公司,江西贵溪 335400;2.北京全四维动力科技有限公司,北京 100095)

汽轮机是发电机组的核心设备,随着汽轮机设计技术的发展[1-2],其热力性能得到显著提升。国产亚临界300 MW冲动式机组在国内市场存量约300台,目前机组热耗为8 150~8 250 kJ/(kW·h)。根据《煤电节能减排升级与改造行动计划(2014—2020年)》,在役机组供电煤耗应在310 g/(kW·h)以下。目前,针对传统的冲动式汽轮机改造实施后[3],机组实际热耗为7 900~7 950 kJ/(kW·h),而同等级的反动式机组改造后,机组实际热耗为7 850~7 885 kJ/(kW·h),反动式机组性能指标普遍优于冲动式机组。同时,国内外各汽轮机制造厂商在大容量新机组的设计上,已逐渐体现出采用反动式设计的趋势。

笔者分析了某国产300 MW亚临界机组冲动式汽轮机采用反动式技术提效改造的可行性和优势,并介绍了具体工程案例的应用。

1 冲动式汽轮机概况

该机组汽轮机为一次中间再热、两缸两排汽、凝汽式汽轮机,型号为N300-16.7/537/537。汽轮机的汽缸剖面图见图1,高压缸和中压缸采用合缸结构;低压缸为对置分流、双层低压缸。高压缸通流部分为Ⅰ个单列调节级+8个压力级,采用整体内缸结构,隔板直接装在高压内缸上;中压缸通流部分为6个压力级,分别装在2个隔板套上;低压缸通流部分为每缸有6个压力级,隔板装在低压内缸上,低压内外缸为钢板焊接结构。机组有8级回热,包括3台高压加热器、1台除氧器和4台低压加热器。该汽轮机为目前国内在役的较为典型的冲动式汽轮机。

图1 原设计的汽轮机剖面

2 汽轮机设计技术比较

根据汽轮机设计,目前有冲动式和反动式[4],冲动式和反动式汽轮机的技术比较见表1。同类型反动式汽轮机的综合性能优于冲动式,经过对国内多台300 MW、600 MW等级亚临界汽轮机的实际设计和运行数据进行收集整理,得到采用2种汽轮机技术的热耗相差50 kJ/(kW·h)左右。

表1 冲动式与反动式汽轮机的技术比较

3 通流改造技术比较

3.1 经济性

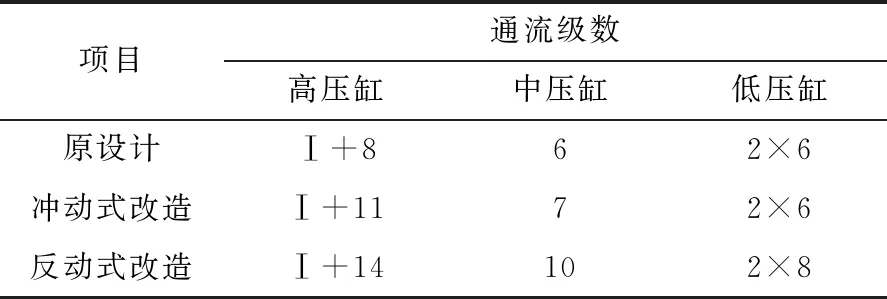

从提高汽轮机级效率、缸内效率及整机效率的角度出发,采用多级、小焓降的通流设计是有效的技术手段。冲动式设计的通流级数普遍偏少,限制了机组效率的提升,因此加级是通流部分提效改造的主要手段。冲动式和反动式改造在通流部分均可加级,针对该汽轮机,分别对采用冲动式技术和反动式技术所能达到最大加级数情况进行对比(在分缸压力不变的前提下),具体见表2。

表2 通流级数对比

由表2可得:采用反动式技术进行改造后,通流级数的加级幅度最大,与原设计相比,级数增加50%以上。根据汽轮机设计原理,通流级数越多,级内损失占整级的比越小,级效率越高;同时,由于多级的重热系数提高,缸效率提高。因此,采用反动式技术进行改造后的效率和热耗普遍优于采用冲动式技术。

3.2 安全性

改造后保留原设计高中压外缸,即缸内轴向总长度固定,因此加级主要受限于隔板、动叶片、叶轮等核心动静部件的轴向尺寸。反动式改造的主要难点是转子质量的增加和平衡活塞的设置。经精心设计和反复核算,将转子质量增幅控制在10%以内,并且通过合理调整轴向通流,留出了平衡活塞的布置空间。

冲动式和反动式设计的隔板结构形式有明显区别(见图2),由于冲动式设计的隔板宽度、叶轮宽度均大于反动式设计,因此采用冲动式设计可增加的通流总级数少;如果在冲动式设计的基础上进一步增加通流级数,应减小动静部件的轴向尺寸,但会造成隔板挠度增大、叶轮强度降低,对汽轮机核心部件的安全性造成影响。

图2 隔板结构形式

此外,冲动式和反动式设计的叶轮结构形式也有明显不同(见图3),冲动式设计为降低隔板汽封漏汽,采用轮盘转子结构,其在高温运行时,热稳定性和轴系刚性不足;反动式设计普遍采用轮毂转子结构,转子的应力水平和轴系刚性都更加优异。转子结构决定了采用反动式设计进行改造的机组(尤其是采用高中压合缸的机组)轴系的启停抗振动特性和抗汽流激振能力更好,机组的安全性和可靠性也更高。

图3 叶轮结构形式

由于反动式设计静叶的焓降小、压差小,因此在相同设计条件下,各压力级的结构强度高,在增加通流级数、缩小各级轴向尺寸的情况下,反动式设计核心动静部件的安全性优于冲动式。

3.3 工艺性

对于转子主轴、动叶片等转动部件,冲动式和反动式设计在制造及安装的工艺性并没有本质上的区别。但是对于静叶片及隔板,由于其与转动部件在结构形式上存在本质差异,导致2种技术在静部件的制造、装配及现场安装调整的工艺性上存在不同(见图4及图5)。

图4 制造工艺

图5 安装工艺

冲动式设计隔板采用静叶片与内外环焊接的加工工艺,因此焊前预热、焊接及焊后热处理等热工艺不可缺少,在整个工艺流程中的热变形和热残余应力难以彻底消除,进而影响对隔板通流面积的控制精度。反动式设计静叶采用单个静叶片与持环和内缸冷态装配的制造工艺,可精确控制隔板喉部尺寸和环形面积,且安装前后均不存在变形。

此外,由于反动式设计的静叶片直接装配于内缸或持环上,内缸和静叶片可在制造厂内安装完成后整体发运,现场施工时只需要确定内缸和隔板套中心即可;而对于冲动式设计的隔板,加工完成后需要逐级发运,并在现场逐级安装,行车起吊和调整确定中心的工作量较大。机组在运行过车中,静叶片出现局部损伤时,反动式设计只需要更换损伤叶片,而冲动式设计隔板只能更换整体,因此反动式技术制造与安装的工艺性优于冲动式。

3.4 稳定性

反动式设计中采用多级小焓降设计,级数较原设计机组有大幅增加。因此,各级焓降较小、反动度增加(静叶焓降减小),反动式设计级蒸汽流速较冲动式设计有大幅降低,汽流对转子稳定性的影响大幅减小。

反动式转子为轮毂结构,总体刚性好,运行过程中动偏心小,周向汽封间隙均匀,可以有效防止汽流激振,增强机组运行的稳定性。与冲动式设计机组相比,反动式设计机组在启停过程和运行阶段,均有良好的抗振动特性。

4 改造案列

对该300 MW亚临界冲动式汽轮机进行反动式改造,改造更换范围见图6(深色部分为改造范围)。

图6 改造部件示意图

改造过程保留了高中压外缸和低压外缸,对缸内的部件进行了全面改造。高中压部分在通流级数布置上,采用多级小焓降的设计理念,由原设计机组的高压Ⅰ+8级、中压6级调整为高压Ⅰ+14级、中压11级,并且优化了各级的焓降分配和叶高、根径等参数。

高压内缸为整体式内缸,喷嘴室、一抽腔室与缸体进行一体化铸造,设置平衡活塞平衡高中压转子推力,对高压内缸排汽侧缸体型线进行优化设计,保证高压末级的高效排汽。中压缸持环也采用了优化的排汽型线,保证中压缸末级的高效排汽。

低压部分同样优化了级数和通流部分结构参数,最大限度地挖掘了原设计中低压缸的潜能,通流级数由原设计机组的2×6级调整为2×8级。低压内缸为整体式内缸,并采用五段抽汽和六段抽汽对称抽汽的设计结构,相比于改造前的低压内缸,降低了各腔室的温度梯度和应力水平,很好地控制了内缸运行后的变形程度,解决了抽汽超温的问题。原设计机组经过反动式改造后,整机热耗大幅下降,各缸效率明显提升。在汽轮机阀门全开工况下,高压缸效率为88.8%;在汽轮机额定负荷工况下,高压缸效率为87.6%,中压缸效率为93.4%(过桥汽封漏汽质量分数为0.82%),低压缸效率为89.5%,整机热耗达到同类型机组的先进水平。此外,原机组外缸保留,轴向设计空间有限,通过结构优化,合理设置平衡活塞,实现了对整机轴向推力的平衡控制。

5 结语

目前,在国内的300 MW等级机组全通流改造工程中,很少有将原冲动式机组改为全反动式结构的案例,笔者通过对该型国产冲动式机组进行反动式改造的工程实施,丰富了300 MW及以上等级冲动式机组的改造技术路线,为常规冲动式机组采用反动式设计提供了新的探索思路及成熟可靠的技术研究方向,为挖潜机组性能和提高改造效果提供了理论设计参考和工程应用经验。