魏家峁露天煤矿再电气化方案

2021-08-03周春芳张永贵

张 飞,周春芳,张永贵

(北方魏家峁煤电有限责任公司,内蒙古 鄂尔多斯 017000)

为深入落实“四个革命、一个合作”能源安全战略,魏家峁露天煤矿围绕“减人、提效、保安全”,坚持先进性、可靠性和可扩展性原则,以机械化、自动化、数字化、智能化这条主线为路径,按照1 平台、1个网、1 朵云、1 张图、多个系统的思路,推动智能化技术与煤炭产业融合发展,全力推进智能化示范煤矿建设。通过就地自动化、远程监视化、综合信息化三级自动化体系,最大限度实现生产现场无人值守、有人巡视,达到监、管、控一体化及减员增效的目的。再电气化是魏家峁露天煤矿智能化建设进程中的一个新技术研究项目,用新型电动卡车代替普通柴油卡车,拓展了电能在露天煤矿的利用范围和规模,替代石油终端化石能源消费,减少卡车运输过程中的尾气排放,践行绿水青山发展理念[1]。

1 矿山概况

魏家峁露天煤矿是魏家峁煤电一体化项目2 个子项之一,位于内蒙古鄂尔多斯市准格尔旗东部,露天煤矿储量为9.77 亿t,可采储量为6.86 亿t,平均剥采比7.04 m3/t。一期设计生产能力600 万t,于2012 年9 月建成投产并正常生产多年。矿区平均海拔1 150 m,全年平均气温4~14 ℃,环境温度适合新能源汽车推广应用;矿区运输道路坡度不超过8%,平均运距约2.6 km,50%~60%重载下坡,地质松软,运输车辆限速20 km/h,作业工况方面适合新能源汽车运行[2]。

露天煤矿剥离采用单斗卡车间断工艺,上部黄土及部分岩石由外委进行剥离,下部岩石及煤炭由自营剥采。根据3 年规划,煤电公司招2 个标段,合同期为3 年,第1 标段土方约8 440 万m3,综合运距为2 800 m,综合提升高度为80 m;第2 标段土方约8 615 万m3,综合运距2 700 m,综合提升高度80 m[3]。

2 再电气化技术方案

电动卡车运营模式为第三方公司进行智能充换电站、周转电池、矿用车等设备的建设及购买,运营方式是将电动卡车编入现有外委剥离队伍,魏家峁煤矿根据既定产量要求进行结算。剥离运输服务的期限为3 年,假定每年运输任务为1 000 万m3黄土。

2.1 电动卡车配置

根据魏家峁露天煤矿生产实际,外委临工86、同力875、潍柴坦克H90、徐工P90 等90 t 级矿用卡运营平稳,电动卡车选用90 t 载重宽体卡车。

按3 年外包剥离招标计划,以综合运距2 800 m,综合提升高度80 m 为基础,分配1 000 万m3/a黄土剥离量用于电动卡车运输,按历年90 t 矿用卡车生产统计数据,每台卡车运输能力25~30 万m3/a,故需配置电动矿用卡车40 台[4]。

电动卡车搭载双电机,车体两侧各1 箱,总容量为560 kWh,价值180 万元,根据魏家峁露天煤矿充电矿卡11 月1 日至11 月5 日测试数据,用电单耗为0.45 kWh/(km·m3)。电动卡车用磷酸铁锂电池,整车外形尺寸:长9 560 mm、宽3 510 mm、高3 950 mm,大箱尺寸:长6 000 mm、宽3 200 mm、高1 700 mm,货厢容积32 m3,车辆最高速度30 km/h,采用永磁同步电机,电机额定和峰值功率分别为430 kW和550 kW,电机额定和峰值扭矩分别为2 720 N·m和4 800 N·m。

2.2 换电站配置

按照“经济、先进、稳定、高效”的原则,以设备为主、高度集成、简化周边设施、便于快速建站的方式建设换电站,包括基础、站体、充电系统、换电机器人、监控系统、供配电设施及配套的消防、照明、空调、给排水等设施。投建2 个换电工位保证车辆运营,需占地约1 000 m2,车辆出入方向25 m,车辆宽度方向40 m,车辆贯穿通过。单车换电时间5 min,驻站电池数量8 组16 块,电量充电时间1.2 h,每小时换电次数8 次。充电机采用左右成组两仓一机布置方式,即每左右成组2 个充电仓位对应1 台充电机,按在站电池数量及换电节拍要求,充电倍率为1C,充电机功率选型为360 kW。

换电站总价值3 760 万元,包括换电站站体2个1 748 万元、站载电池16 组1 152 万元、配电工程560 万元、基建工程300 万元。

3 电动卡车运营成本

3.1 人工成本和燃料成本

1)人工成本。将电动卡车编入外委剥离队伍,由外委队伍负责运营和管理。电动卡车与油车人工费相同,经测算,1 台卡车人工成本为18.81 万元。

2)燃料成本。根据现有外委队伍90 t 级卡车历年生产统计数据,燃油单耗为0.17 L/(km·m3),每台车每年运输量按照30 万m3考虑,运输2.8 km 共耗油14.28 万L,按照柴油单价4.9 元/L 计算,每台车每年燃油费用为69.97 万元[5]。根据电动卡车在魏家峁露天煤矿测试数据,用电单耗0.45 kWh/(km·m3)。每台车每年运输量按照30 万m3考虑,运输2.8 km共耗电37.8 万kWh,按照电价1、0.5、0.3、0.1 元/kWh 计算,每台车每年用电费用为37.8、18.9、11.34、3.78 万元。

3.2 折旧成本

经对魏家峁露天煤矿外包队伍90 t 级矿用宽体卡车调研,每台临工86 宽体车价值65 万元/台,按照5 年折旧,每年每台车折旧成本为13 万元[6]。

对电动卡车公司调研,电动卡车1 台价格180万元,按照5 年折旧和5%残值计算,每年每台电动卡车折旧34.2 万元。2 个换电站和配电设施价值3 760 万元,换电站和配电设施按照8 年折旧和5%残值计算,每年折旧310 万元,2 个换电站服务40台电动卡车,所以2 个换电站折旧均摊到每年每台电动卡车为7.75 万元。站载电池16 组1 152 万元,按照5 年折旧和5%残值每年资产折旧219 万元,站载电池服务40 台电动卡车,所以16 组站载电池折旧均摊到每年每台电动卡车为5.48 万元。综上所述,每年每台电动卡车综合折旧47.43 万元。

3.3 维修成本

经对魏家峁露天煤矿现有外包队伍调研,矿用宽体车需每月保养1 次,费用为1 000~1 300 元;钢丝轮胎每年换1 套,每台车有10 条轮胎,每条轮胎4 800 元,所需费用为48 000 元;齿油每年换1 次,费用为1 500 元;离合面片3 个月换1 次,费用为1 500 元;刹车片每月换1 次,费用为400 元;空滤每月换1 次,费用为100 元;黄油每月费用为50 元。第2 年、第3 年运营时将新增维修项目,钢板每月至少换2 块,费用至少800 元,发动机需要大修1 次10 000 元,变速箱需要维修1 次3 000 元,后桥轮毂维护1 次5 000 元。综上分析,维修成本逐年增加,柴油卡车平均每年维修成本11 万元[7]。

经对电动卡车公司调研,与柴油卡车相比,电动卡车不需要每月保养,不需要进行发动机大修及更换。除此之外,电动卡车与柴油卡车维修项目基本相同,故分析预测电动卡车平均每年维修成本9 万元。

4 运营成本对比

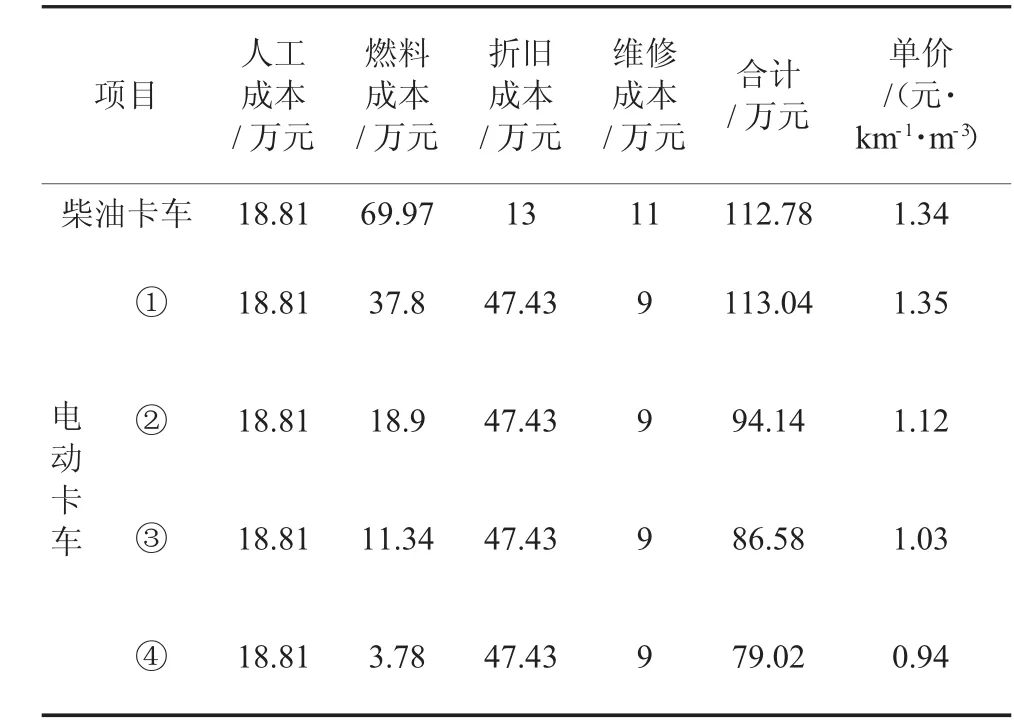

以运距2.8 km、提升高度80 m 为前提,从人工成本、燃料成本、折旧成本、维修成本4 个方面,按照单台卡车运行1 年,对比分析电动卡车与柴油卡车运营成本[8],电动卡车与柴油卡车年成本测算对比表见表1。

表1 电动卡车与柴油卡车年成本测算对比表

电动卡车燃料成本低于柴油卡车,当电价为0.3元/kWh 时,电动卡车燃料成本为柴油卡车的1/7。但是电动卡车初期投资大,卡车、电池包、换电站较贵,折旧成本是柴油卡车的3 倍。

电价为1 元/kWh 时,电动卡车运输成本1.35元/(km·m3),比柴油卡车略高。电价为0.5、0.3、0.1元/kWh 时,电动卡车运输成本比柴油卡车低。

1)从社会效益来讲,电动卡车可在近期投入使用。电动卡车改变了能源方式,一定程度摆脱了对石油的依赖;电动卡车相比柴油卡车减少了尾气排放,有利于职工身体健康,有利于环境保护;电动卡车相较柴油卡车,后期无人驾驶改造更便捷、更实惠,有利于智能化矿山建设。

2)从经济效益来讲,待技术成熟后再投入使用更合适。目前,技术成熟稳定程度有待验证,电动卡车及其配套设施昂贵,相较柴油卡车运营成本的优势不明显。随着制造水平及研发能力发展,电动卡车及配套设施价格将逐年降低,运营稳定程度增加,届时投入使用经济效益更为可观。

5 结语

魏家峁露天煤矿认证煤电一体化后,煤矿生产用电可直接来自电厂,届时电价为0.1 元/kWh,电动卡车运营成本比柴油卡车低0.4 元/(km·m3),按年完成运量1 000 万m3、平均运距2.8 km 测算,每年可节约运输成本1 120 万元。电动卡车运行成本测算及对比分析为魏家峁露天煤矿再电气化决策提供了依据。