一种大口径远程软管自动敷设集成模块的设计

2021-08-03马远洋

薛 涛,李 臣,马远洋,彭 沛

(湖北三六一一应急装备有限公司,湖北 武汉430090)

软管自动敷设装置受软管口径、软管距离限制,一般采取整车式设计。整车式设计通常基于重载、长轴距专用底盘来实现大口径(DN≥300mm)、远程(L≥2000m)软管的自动敷设功能,整车较长(L≥11000mm)、整备质量较重(m≥28000kg)。整车式设计受限于底盘机动性、整备质量以及整长,较难适应复杂地域的应急保障;整车式一车一用,功能无法拓展,处置解决突发地质灾害时,受塌方、塌陷、泥石流、落石等次生灾害的影响,其无法胜任遂行作战任务样式的多变,问题处置时效性较差;同时底盘发生故障会造成整套装备趴窝,直接导致任务严重受阻。

国内外另一种软管自动敷设装备采取“专用软管自动敷设运输车+可装卸式软管存储箱”设计,其局限为:设计主要面向小口径(DN≤150mm)或短距离(L≤1000m)软管自动敷设提供解决方案;自动敷设装置占用整车前部空间,造成运输底盘适应系列功能模块的通用性、标准化程度降低,装备功能拓展难度增大。

基于上述分析,研究一种大口径远程软管自动敷设集成模块补充完善应急装备体系尤为重要。本设计为系列装备的军用、应急战略物资战储保障、应急快速反应、解决遂行多样性任务提供了新思路。

1 模块结构

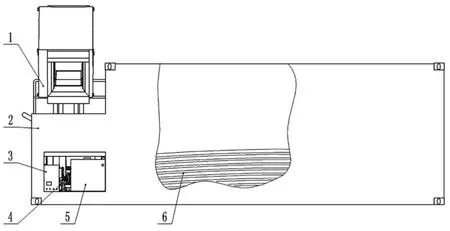

模块借鉴标准方舱设计,集装箱采用整体式钢结构焊接制造,内置软管自动敷设装置、控制系统、柴油机、液压系统,可满足2000m软管储存、敷设。

集装箱骨架选用不同规格冷拔无缝钢管,并做好防锈处理,保证箱体总成强度、刚度及耐腐蚀。集装箱四角设置标准角件,可满足集装箱码垛、锁紧、吊装。

集装箱前部下方为工作舱,其内安装有柴油机、液压系统、控制系统、配套工具、照明灯等。柴油机为本模块动力来源,其直接驱动液压泵根据工况输出具备一定压力、流量的工作介质,保障软管自动敷设装置实现各功能。液压系统设计在满足系统用油、充分散热的前提下,选用小型油箱并在油路上设有强制风冷;油路采用软管+硬管式走线,使油路紧凑、美观,并为安装、维保节省宝贵的空间。控制系统集成了柴油机转速控制与软管自动敷设装置操纵控制两部分,可实现调控柴油机转速、软管自动敷设装置各动作、系统冷却、报警显示、急停、照明等功能。控制方式设有遥控操作与应急手柄控制,正常情况下采用遥控操作,当遥控功能失效时可通过应急手柄控制。工作舱内还安装有电瓶箱、配套工具等。

集装箱后部为软管储存箱,可收储存放2000m软管。整机结构布置见图1。

图1 整机结构布置图

2 模块功能

模块可实现软管自动敷设装置“举升/下降”“旋出/旋入”“闭/开辊”“低速/中速/高速收卷”等一整套动作,可完成大口径(DN≥300mm)、远距离(L≥2000m)软管的自动敷设回收。

3 模块原理

3.1 液压设计

分析模块多种工况可知:系统连续运转时间≤3h,系统压力Pmax=18MPa,设定三档软管收卷速度对应通过流量q1=15L/min、q2=30L/min、q3=45L/min。

3.1.1 液压泵选型

系统选用定量泵。考虑系统泄露系数K(取1.05),液压泵的流量Qb=QmK=45×1.05=47.25l/min;液压泵排量,取整为25ml/r,式中:Qm为执行机构最大流量;ηv为液压泵容积效率,取值0.93;nm为液压泵转速,初选nm=1800r/min。

液压泵的工作压力由负载的性质决定,系统液压泵额定压力PN=Pb+ΣΔp=18+1=19MPa。

本系统Pb=Pmax=18MPa,系统压力损失ΣΔp取值1MPa。

选取CBT-F423型定量液压泵,公称排量Vb=25ml/r、额定压力Pb=20MPa,额定转速n=2500r/min。

3.1.2 柴油机设计选型

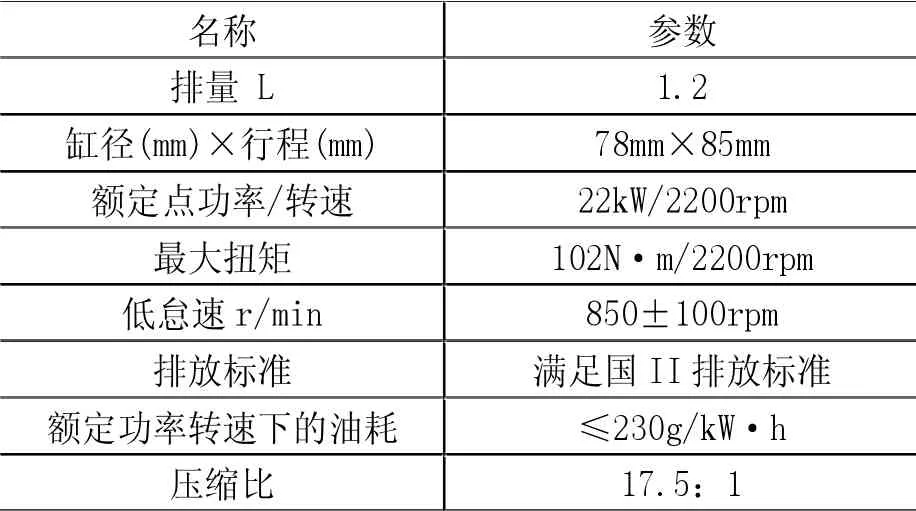

分析装备工况,计算柴油机功率、扭矩,充分对比国内知名品牌发动机参数及特性曲线最终选取某款柴油发动机。发动机转速n=1300r/min~2000r/min时,输出扭矩T=97.5N·m~106N·m,输出功率P=13.2kW~22kW,功率与扭矩均满足所需,且转速为经济转速。为了改善柴油机冷却动性能,柴油机增加了启动预热装置。柴油机相关参数见表1。

表1

3.1.3 液压回路设计

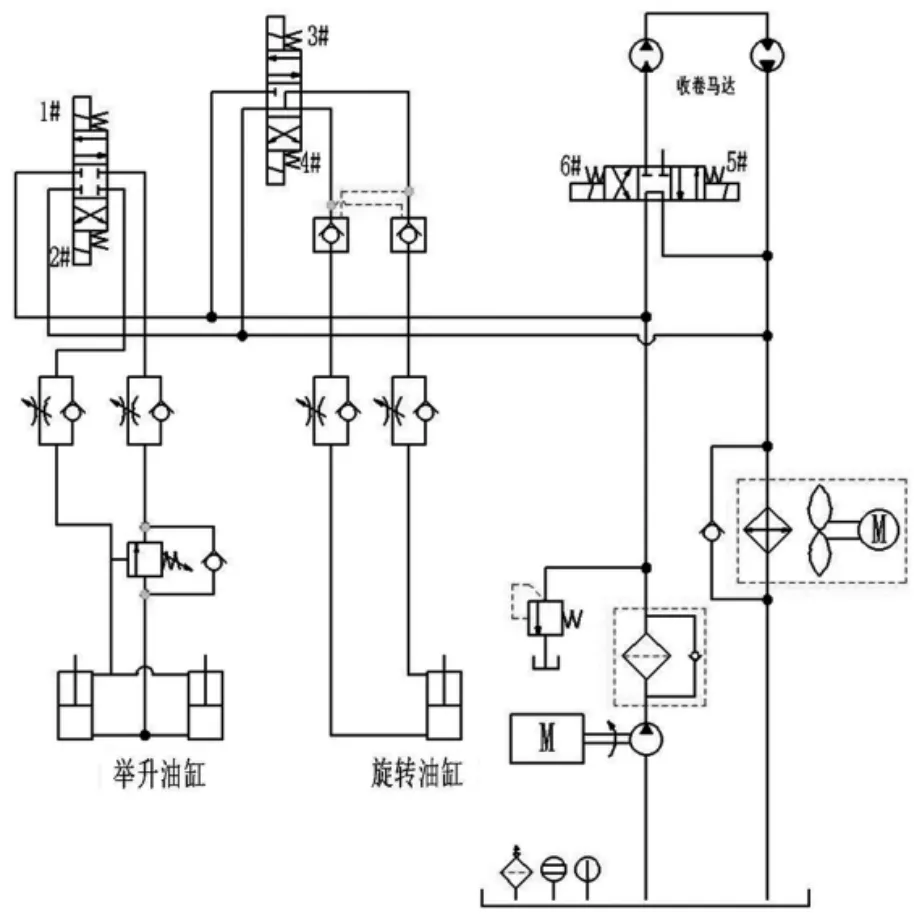

装备液压系统原理图见图2。分析可知,在旋转回路中采用双液控单向阀构成锁紧回路,通过3#三位四通电磁阀工作位置的切换,可完成旋转液压缸的旋出、旋回和锁紧三种工作状态;在举升回路中,采用外控式平衡阀设计,外控平衡阀的启、闭取决于控制油口油压的高低,与平衡阀的进口压力无关。通过设置平衡阀的开启压力,可有效防止举升油缸由于自重下落或超速下降发生事故和气穴现象。旋转油路和举升油路均采用节流调速调节油缸速度,其结构简单,成本较低,维护使用简单。系统采用定量泵节流调速回路,为力求减少溢流损失,采用卸荷回路,具体为采用M型中位机能的三位四通电磁阀,可实现动作操纵切换过程中多余液压流量的卸荷。

图2 装备液压原理图

3.1.4 散热设计

液压系统工作中的各种压力损失、容积损失和机械损失组成系统总的能量损失,其中绝大部分变为热能,导致液压油温升高。液压系统工作时油液温度一般应控制在15℃~70℃范围内,最低油温不低于15℃,最高油温不超过75℃,液压油温度过高或过低都会对系统的正常工作产生不良影响。液压油温度过高,会造成:(1)石油基油液在温度过高时易产生胶状物质,并在局部温度过热的表面形成沉积,易堵塞元件小孔;水-油乳化液过热会分解失去工作能力;(2)液压油粘度降低,增大泄露,泵的容积效率和系统效率会降低;(3)引起热胀系数不同的运动之间间隙变化,正常的配合间隙遭到破坏,导致液压阀阀芯容易卡死,同时由于润滑油膜变薄,机械磨损增加;(4)加速密封件老化变质,寿命缩短,甚至丧失密封性;(5)油液气化,水分蒸发,形成气穴。因此系统温升幅度大于液压元件及系统承受范围,应设计强制冷却措施来保证液压系统整体性能的可靠和稳定。

油箱的主要功能是储存液压系统工作介质,散发系统部分热量、促进油液中空气分离及消除泡沫等,是液压系统的重要部件。油箱内部设置隔板,将油箱吸油区与排油区隔开,一方面增强了油箱强度,另一方面增加排油区至吸油区的油液路径长度,改善了循环油液冷却与杂质沉积。

本系统油箱容积小,散热慢,设计采取强制风冷措施。风冷式冷却安装成本低、维修方便,不会对液压系统造成损害。

系统总效率η=ηbηAηc=0.8096×0.85×0.66=0.6;

系统发热功率H=P(1-η)=7.6kW;

系统需要的比散热量qreq=H/(Toil-Tair)=0.19kW/℃,式中:a-经验系数,系统取值为4;Qv-液压泵每分钟排出液压油的容积,l;η-系统总效率;ηb-液压泵效率;ηA-执行机构总效率;ηc-系统回路效率;P-系统驱动功率(W);Toil-允许油液最高温度;Tair-油液环境温度。

选择DET2-2/DC24V型风冷器,其实际比散热量q=0.275kW/℃,设计加装旁通阀,当回路阻力大于旁通阀开启压力时,旁通阀开启,液压油直接流回油箱,避免因阻力过大,损坏冷却器。

冷却器实际散热量Q=q(Toil-Tair)=10.8kW。

冷却器进出口油温差计算:ΔToil=(33×10.8)/27=13.2℃,系统液压冷却符合要求。经实际多次撤收软管作业,液压油温均在正常范围内,验证了该散热设计是合理的。

3.2 控制设计

模块工作时经常需要在“低速/中速/高速收卷”三种模式下切换,为简化操作流程,提升装备控制集成,同时考虑安全,将软管自动敷设装置操纵与柴油机油门调节进行了遥控同步集成。柴油机转速设为三挡:低速档(n1=1500r/min)、中速档(n2=1700r/min)、高速档(n3=2000r/min)。低速档进行“举升/下降”“旋出/旋入”“低速收卷”;中速档进行“中速收卷”;高速档进行“高速收卷”。其中柴油机的低速档转速设置,兼顾了该状态下系统用油量、柴油机经济转速、寒冷季节柴油机方便启动等多方因素考量。

为满足恶劣工况下控制系统稳定运行的需求,控制系统核心采用特种车辆专用可编程控制器(简称PLC),其防护等级达到IP65级。其控制模式为现场I/O逻辑控制和CAN总线控制相结合。检测元件由光电传感器、限位开关、接近开关等组成,执行元件由继电器、电磁阀、声光设备、发动机调速器等组成。根据外部输入的操作指令,系统按照PLC内部存储的控制程序自动对相关部件执行控制,自动完成相关工艺流程要求的操作。其中PLC采用CAN总线对柴油发动机进行通讯和控制,CAN总线采用的是SAE(美国汽车工程协会)推荐标准J1939通讯协议,通讯速率达到250kbps。

3.3 结构设计

装备除了具备良好的液压系统设计、控制设计外,结构设计也至关重要。模块在满足强度、刚度前提下,充分进行轻量化设计,同时考虑优化人机性能。

液压系统设计结合大箱结构设计考虑操作保养的便利,风冷器进出风通道保持通畅,做好防水渗漏;柴油机三滤、机油排污口、油箱清洗口处结构设计方便维保;柴油箱设计保证模块在装卸过程中油液不会渗漏;尾气管排出位置应考虑操作安全;电瓶箱设计应考虑方便取放电池、防水设计;控制系统设计保证了模块装车后操作便利。水带储存大箱内部结构考虑不会剐蹭水带、安全操作。

4 模块参数

(1)外形尺寸(长×宽×高):≤7250mm×2438mm×2600mm。(2)整备质量:16450kg。(3)敷设软管口径:DN300mm。(4)软管敷设距离:2000m。(5)敷设速度:≤45km/h。(6)撤收速度:≤2.5km/h。(7)管线最大收卷力:2500N。

5 运输方案

模块面向系列化、标准化机动运输平台研发,通常选用自装卸运输车作为标准平台,根据需要匹配不同性能、参数的自装卸运输车,实现了功能上装的模块化,同时也促进自装卸运输车的标准化、系列化,拓展了列装自装卸运输车的功能。此外,模块还可配套框架式吊具,通过转锁与集装箱顶部的角件进行连接,框架上部设置吊环与吊车钩连接,广泛运用于各码头,实现海运。

6 结束语

模块设计的初衷是借鉴标准化集装箱设计,依托系列自装卸车、平板车等完成不同地域地形作业。独立的功能模块可提高装备系列通用的层次和拓展其通用的范围。

本模块利用先进的技术成果,动力匹配合理、液电控制齐全、尺寸紧凑,装备系列兼容性较强,可以有效提升系列装备的保障技术水平,提高装备可靠性和综合保障效能,实现了“储运集装化、筹措单元化、装卸机械化、使用模块化”。