电力机车车顶散热装置数值分析及风洞试验研究

2021-08-03李松柏郭善文江乐新项宏波陈流发

李松柏,郭善文,江乐新,项宏波,陈流发

(中南大学 机电工程学院,湖南 长沙410083)

电力机车牵引系统(主变压器、主变流柜、牵引电机等)在工作过程中产生大量的热能,传统的铁路列车用铝质换热器的散热主要靠强制对流,即采用风机来降温。当环境温度升高,就会降低换热器的散热效率,如果散热量不足就会导致换热器中冷却液温度过高甚至发生沸腾的现象[1-2]。铁路列车在行驶时会受到空气的阻碍作用从而使空气产生流动,如果能利用这种列车行驶时产生的空气流动对散热器进行散热,不需采用风机,就可达到节能、降噪、减重和降低产品成本的目的,这为列车上大功率器件的散热提供了一个新的思路。因此,本文提出在列车顶部制作一个外置散热装置,将上述电气部件的热量导出至列车顶部的外置散热装置后再进行散热的方法,来解决换热器散热量不足的问题[3]。

1 模型建立

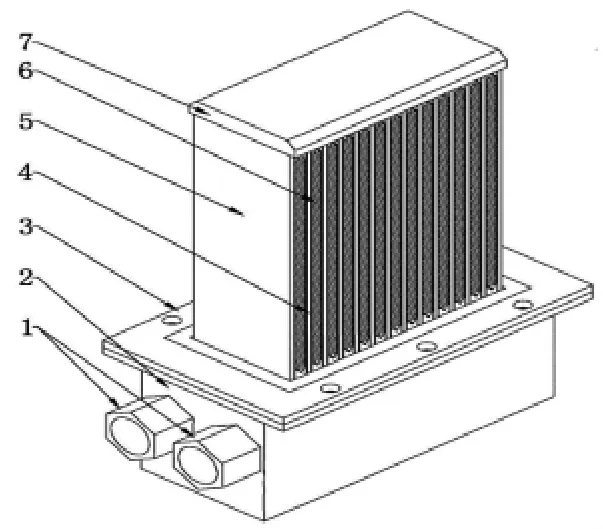

如图1所示为机车车顶散热装置结构模型图,车顶散热装置属于一种3D相变微循环散热器,它通过内部腔体真空环境下的冷媒工质相变释放潜热来实现热量传递,这种散热器具有温度均匀性好、导热系数大、可变的热流密度等众多优点。

图1 机车车顶散热装置结构模型图

它由风侧结构、水侧结构以及冷媒工质组成。冷媒工质是一种低沸点、潜热大、易发生相变的液体,能够在受热达到沸点后迅速蒸发从而起到传递热量的作用。风侧结构主要由翅片、导热扁管、上腔体、封条等组成,水侧结构主要由翅片、水路管道、下腔体等组成。在水侧,水路管道焊接在下腔体里,将水路管道内壁与翅片钎焊到一起,以增强热水流过水路管道时的对流换热效果,下腔体内部两端有混流室用以分开冷媒工质和热水。在风侧,翅片和封条钎焊在导热扁管上,导热扁管内部含有多个轴向微通道,每个微通道内部有复杂而微小的内齿用以提升换热效果,上腔体用来平衡风侧内部压强。

2 车顶散热装置换热性能理论分析

车顶相变散热装置传热流程如图2所示,其中a为翅片高度,b为翅片间距,δ为翅片厚度,W1为一次传热面的传递热量,W2为二次传热面的传递热量。

图2 列车相变散热装置传热流程图

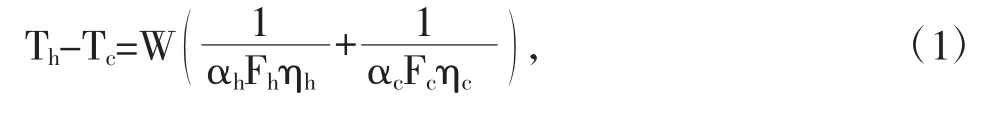

忽略导热扁管壁面的热阻,根据稳态传热可得Qh=Qc=W,从而有:

式中:Qh——热流体对导热扁管壁面的放热量,W;αh——热流体对导热扁管壁面的给热系数,W/(m2·K);Fh——热流体通道的总传热面积,m2;ηh——热流体通道的表面传热效率(包括一次传热面、二次传热面);Th——热流体的温度,K;Qc——冷流体对导热扁管壁面的放热量,W;αc——冷流体对导热扁管壁面的给热系数,W/(m2·K);Fc——冷流体通道的总传热面积,m2;ηc——冷流体通道的表面传热效率(包括一次传热面、二次传热面);Tc——冷流体的温度,K。

故而

式中:hh——热流体通道的总传热系数,W/(m2·K);hc——冷流体通道的总传热系数,W/(m2·K)。

3 车顶散热装置散热性能仿真分析

3.1 数值模拟模型的建立

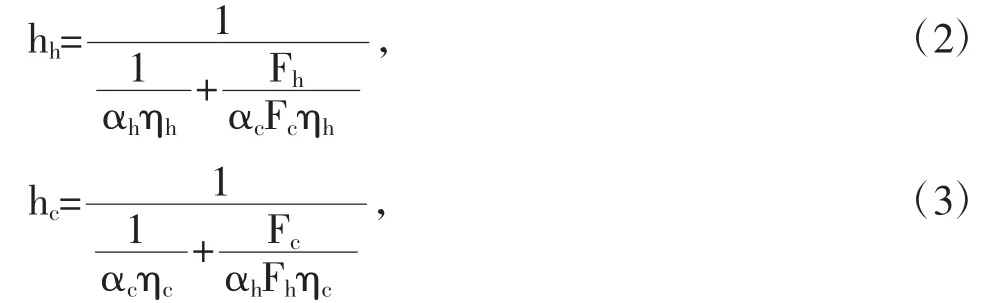

在实际工况中,该散热装置安装在列车顶部,列车在行驶时,空气气流流至散热装置时会有一部分受到散热装置的阻碍作用而从散热器外表面流过。考虑到这个因素,在研究时取一柱翅片作为散热装置单元体(图3),由于真实样品的水道结构内部复杂,包含翅片结构,若要准确划分,则要数千万的网格才能模拟带水道的散热器单元体的工作情况,而这种情况下计算代价过大难以实现,故将散热装置单元简化成内部矩形通道,且水道部分为竖直方向高导热系数材料,其他方向导热系数为铝合金的材料本身的导热系数。同时在数值模拟时,散热装置单元体是置于风道中的。

图3 单柱车顶散热体单元仿真模型

3.2 数值模拟结果分析

3.2.1 温度场分析

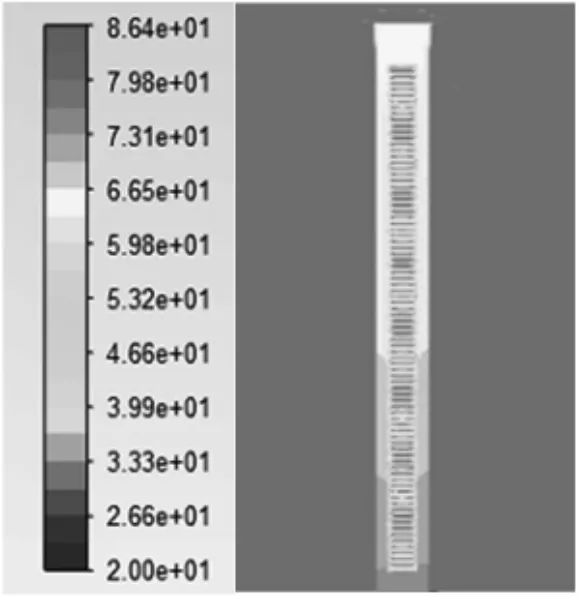

行驶速度95km/h,环境温度20℃,热源温度为87℃时单柱车顶散热体单元剖面的温度分布云图如图4所示,视图为迎风面方向,水道部分温度等于热源温度,由于风道的散热效果,温度由下至上开始逐渐降低,87℃时散热装置顶端温度为65℃。

图4 单柱车顶散热体单元温度分布云图

3.2.2 流场分析

行驶速度95km/h,环境温度20℃,热源温度为87℃时单柱车顶散热装置平行于流动方向截面(Z=0.131m)速度分布云图如图5所示,来流的速度为26.4m/s。通过速度分布云图可以看出:在风速稳定时候,翅片入口速度会降低,经统计得速度约为外界风速的75%-80%,翅片入口的边缘处会存在一个加速过程。

图5 翅片内部平行于流动方向截面流场速度云图(Z=0.131m)

3.2.3 散热性能分析

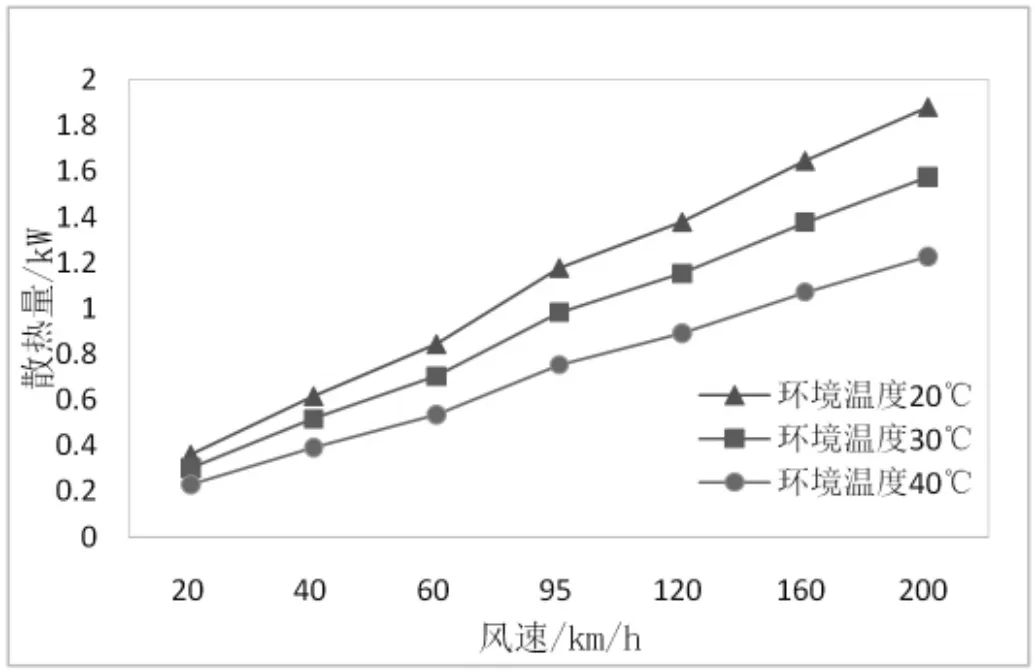

数值模拟时根据机车实际工作条件将走行风速度划分为20km/h、40km/h、60km/h、95km/h、120km/h、160km/h、200km/h七个工况和20℃、30℃、40℃三种环境温度,分别以环境温度、风速为变量模拟不同工况下的车顶散热装置的散热状态并统计对应散热量,结果如表1所示。通过数值模拟得出了在87℃的热源温度下,不同环境温度和机车走行风速度对散热模块单位面积散热量的影响规律如图6所示。

表1 单柱车顶散热体单元数值模拟散热量

图6 不同环境温度下机车走行风速与单柱车顶散热装置散热量的关系曲线

经过仿真分析得到了:(1)车顶散热装置的散热量随风速增加而增加,且趋势接近一次函数;(2)车顶散热装置的散热量随环境温度升高而降低,风速越高,不同环境温度下的散热量差值也在逐渐增加。

4 风洞试验研究

4.1 试验平台搭建

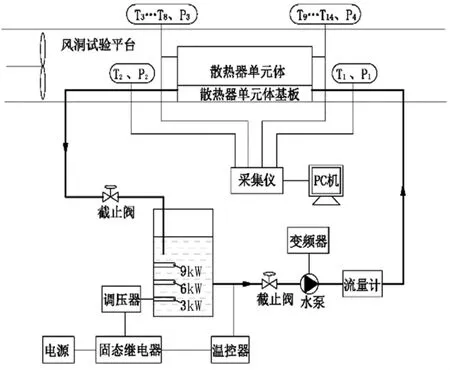

电力机车车顶散热装置试验平台原理如图7所示,主要由散热装置、风洞试验平台、水路加热供热系统、温度数据采集系统、走行风风压测试系统和安全供电单元等组成。

图7 车顶散热装置试验平台原理图

图8、图9是风洞试验实物照片及恒温试验系统。在系统通电后,温控模块根据出口的水温,控制固态继电器,从而控制温度调节模块调节功率,功率可调范围在0~30kW。

在试验中考虑到水道直接放置风洞中会改变来流的流动状态,故增加引流板使来流状态接近实际工况,同时有利于车顶散热装置固定于风洞底板,水管通过风洞门板后接入。图9中左下角是数据采集仪和数据处理系统,可以测量车顶散热装置各个点的温度、压力及测量水管进出口温度。

图9 恒温试验系统

4.2 试验结果

在风洞试验平台进行实验,并对散热装置各点的温度、压力等数据进行及时统计(以水流进散热装置为计时起点),时间间隔为1s,待各点温度稳定且无较大范围的波动以后,再持续20min后试验结束。通过温度采集系统监测得试验时环境温度为21℃-25℃,热源温度为87℃时,在不同风速下,车顶散热装置的散热量如表2所示。

表2 车顶散热装置散热性能风洞试验研究

4.3 仿真与试验结果比较

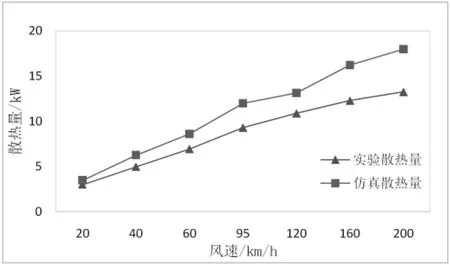

将环境温度为23℃的仿真结果及风洞试验结果进行比较,求出两者相对误差如表3所示,并做出仿真、试验散热量随走行风速度变化曲线,如图10所示。

表3 散热性能仿真与试验的比较

图10 仿真、实验车顶散热装置的散热量随风速度变化曲线

从试验值与仿真值的对比可知,两者趋势较为吻合,当风量增加时,试验散热装置的散热量是大幅增加的,且与仿真的结果较为吻合,但试验散热量随风量增加的速率和增加的幅度都小于数值模拟,存在一定的相对误差,误差来源有:

1.仿真过程中水道及散热模型都进行了简化,致使散热效果偏好。

2.风洞试验中由于车顶散热装置阻塞比较大,故流经散热器风速受到了影响。

5 结论

本文采用数值模拟及风洞试验方法研究了走行风风速对列车车顶散热传热性能的影响规律,已达到预期目的,最高时速散热量可达13kW。研究表明,利用机车高速行驶的走行风进行走行风散热研究具有很大的利用价值,为电力机车散热提供了一种全新的思路。