高合金表面硬化轴承钢的滚动接触疲劳行为研究

2021-08-03吴志伟杨卯生赵昆渝

吴志伟,杨卯生,赵昆渝

(1.昆明理工大学 材料科学与工程学院,昆明 650093;2.钢铁研究总院 特殊钢研究所,北京 100081)

随着航空、航天、高铁等领域的快速发展,轴承需要在高载荷、高转速、高温、腐蚀等苛刻环境中工作,因此对轴承材料提出了更高的要求,不仅需要具有较高的表面强度和硬度,还需要具有良好的韧性[1]。高合金表面硬化轴承钢属于低碳高合金钢,使用温度可以达到500 ℃,具有较好的综合性能,能满足在恶劣环境中使用的需求,是具有巨大潜力的新一代轴承钢。渗碳处理后,钢获得了高的表面硬度和表面残余压应力,同时其承载能力提高,表面裂纹的形成得到抑制,疲劳寿命提高[2-4]。接触疲劳失效是轴承的主要失效形式之一,由于在破坏前无宏观变形特征,和静载力下的破坏相比,更具有危险性。

低碳或中碳低合金钢表面渗碳后,基体表层获得了较高的碳含量,再配合合适的淬火和回火热处理工艺,可以使渗碳层为硬度高、耐磨性好的高碳马氏体+碳化物组织,心部为强度较低、韧性较好的板条马氏体组织。Tomotake Hirata 等[5]研究了激光气体渗碳对低合金钢的影响,通过优化激光辐照,大大缩短了渗碳时间。Shengrui Su 等[6]研究了15MnNi4Mo 钢渗碳后的组织演变,探讨了亚温淬火对渗碳层硬化机理的影响。Yanhui Wang 等[7]对23Cr2Ni2Si1Mo 钢进行渗碳处理,之后再通过200 ℃低温等温淬火,使钢具有良好的应力状态、较高的耐磨性和较高的韧性,有利于提高渗碳钢零件的使用性能。渗碳过程中,钢中的Cr、Mo、V、W 等容易与C 结合,形成碳化物。随着碳化物体积分数增加,C 扩散系数明显降低,大量碳化物在近表面析出,增加了渗碳的难度,限制了渗碳层厚度的增长,特别是在Cr、Mo 含量较高的高合金钢中,渗碳过程变得更加复杂[8-9]。钢中渗碳层的碳化物对耐磨性和接触疲劳性能有着重要影响[10-11]。赵国防[12]研究了渗碳钢的接触疲劳性能,发现试验钢的接触疲劳破坏与表面粗糙度和次表面大尺寸碳化物有关。国内外对钢的滚动疲劳失效原因及表面磨损等方面已有一定的研究。Pawel Rycerz 等[13]研究了在混合润滑状态下滚动接触疲劳裂纹的扩展规律,发现裂纹扩展阶段的疲劳循环周次占据了滚动接触疲劳大部分的接触疲劳寿命。张强、郭军等[14-15]分别研究了中碳钢32Cr3MoVE 和Cr4Mo4V 的接触疲劳性能。他们发现,32Cr3MoVE 的接触疲劳破坏形式主要为,表面缺陷引起的表面起裂失效和长时间循环应力造成次表面组织退化或存在夹杂引起的次表面起裂失效;而Cr4Mo4V 钢的接触磨损形式为磨料磨损、粘着磨损和疲劳磨损。

在特殊应力条件下的滚动接触疲劳中,次表面发生马氏体退化,产生WEA 和DER。WEA 产生的机理主要有以下两种:一种是滚动接触疲劳过程中复杂应力状态产生的复杂应力场,使接触体发生塑性变形,引起组织结构发生变化而产生WEA[16-18];另一种是润滑油或水在滚动接触过程中分解,产生氢气,进入接触表面内部,由于氢脆产生微裂纹,并以微裂纹为起点,产生WEA[19-21]。WEA 的具体成因还没有定论,但确定的是,WEA 是由马氏体在高载荷下转变而来的超细小铁素体晶粒组成[22]。DER 硬度比基体低,对循环载荷的抵抗力降低,对疲劳寿命不利。DER 中,黑色斑块面积随着循环周次的增加而增加[23],文献[24-25]指出,DER 的形成与最大正交剪切应力有关,其形成的深度范围与赫兹接触的应力状态有关。通过TEM 表征,可以看出DER 的微观结构为铁素体[25],而DER 的形成主要是由碳的再分布控制[26]。

目前对低合金钢的渗碳处理研究较多,而关于合金含量超过32%的高合金表面硬化钢的渗碳组织报道较少,国内研究渗碳后的滚动接触疲劳行为还处于空白。本文通过对渗碳后高合金表面硬化钢的滚动接触疲劳裂纹萌生及扩展机理和表面磨损的研究,分析渗碳层组织和高合金表面硬化钢长寿命的原因。

1 试验

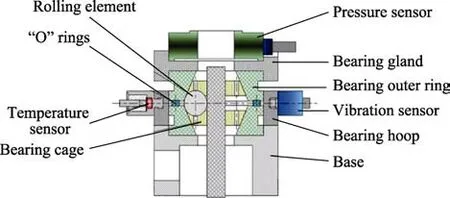

试验钢的主要化学成分见表1。试验钢经双真空(VIM+VAR)工艺熔炼成铸锭,锻造开坯后,沿纵向取料。表面渗碳处理后,进行如下热处理:1065 ℃固溶1 h,油淬至室温后,立即将试样放置于–85 ℃的环境箱中,冷处理2 h 后取出,待试样温度回复至室温后,进行500 ℃回火处理2 h,最后空冷至室温,分别重复一次上述冷处理和回火。热处理完成后,将其加工为φ10 mm 的圆柱疲劳钢棒。滚动接触疲劳试验在GB-M10 型轴承齿轮材料试验机上进行,采用φ12.7 mm 的GCr15 钢球作为陪测球,用4050高温合成航空润滑油进行润滑。轴承系统结构如图1所示。

图1 轴承系统结构图[27]Fig.1 Structure chart of bearing system

表1 试验钢的主要化学成分Tab.1 Main chemical composition of experimental steel wt.%

采用数字显微硬度计测试渗碳层的显微硬度,通过扫描电镜观察渗碳层的碳化物形貌、类型和组织退化区域,采用激光共聚焦显微镜测量钢棒的磨损情况。沿钢棒旋转方向解剖剥落失效试样,探讨裂纹萌生和扩展机理,观察不同循环下周次的接触表面形貌,分析疲劳试样表面磨损机理。

2 结果与讨论

2.1 渗碳层分析

将试验钢棒的横截面研磨抛光后,进行腐蚀,观察渗碳层组织。经腐蚀后,基体在光学显微镜下呈黑色,碳化物呈白色,如图2a。渗碳层组织为隐晶马氏体+碳化物+少量残余奥氏体。表层碳化物数量较多,主要呈块状、条状(图2c)。随着渗碳层深度的增加,碳化物逐渐减少,其形状由表层的块状、条状转变为心部的粒状(图2d)。心部组织为典型的板条马氏体,如图2d 所示。测试钢棒横截面硬度与碳化物面积的百分比,如图2b 所示。由图可见,钢棒硬度由表层到心部逐渐降低,过渡平缓,表面硬度为827HV,心部的平均硬度为545HV,次表面硬度略有增高,这是由于在应力作用下,残余奥氏体转变为马氏体[28]。碳化物面积百分数的变化趋势与硬度一致,表层碳化物的面积百分比最大,为25.5%,心部碳化物面积百分比平均为0.88%,表层碳化物面积占比是心部的29 倍。试验钢的渗碳层深度由图2b 中竖虚线所示,约为1.6 mm。

图2 渗碳层硬度与组织形貌Fig.2 Hardness and microstructure of carburized case: a) macro morphology of carburized layer; b)distribution of hardness and percentage of carbide area; c)surface morphology of carburized layer; d)morphology of core

对渗碳层进行面扫分析,结果如图3 所示。由图可见,渗碳层碳化物以Cr 和Mo 为主。

图3 渗碳层面扫Fig.3 The mapping of carburized case

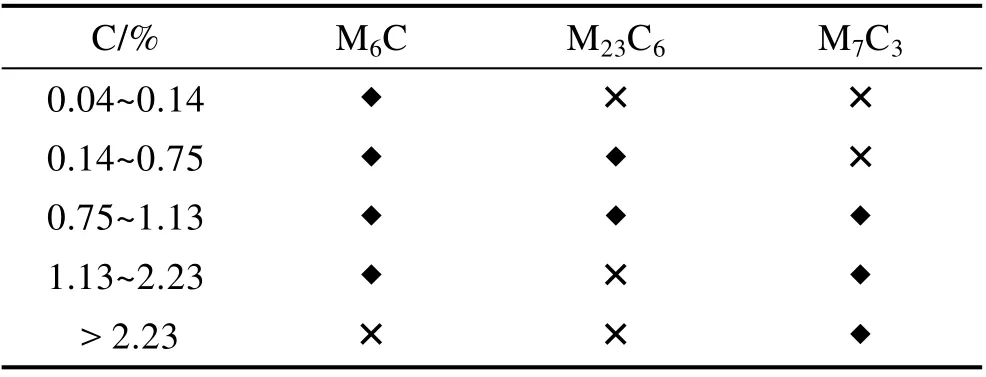

使用“CISRI-TCS 联合开放实验室”的Thermo-Calc 软件,计算渗碳层中各相含量随碳质量分数的变化规律,结果如图4a 所示。由图可见,随着碳质量分数的变化,试验钢中先后出现M6C、M23C6和M7C3三种碳化物,其中,M 表示形成相应碳化物的合金元素。表2 为不同碳质量分数下碳化物类型的变化情况。

图4 碳化物热力学计算和不同区域的碳化物形貌Fig.4 Thermodynamic calculation and morphology of carbides: a)thermodynamic calculation results of carbides changing with carbon content; b)carburized layer surface; c)transition zone; d)core

表2 不同碳质量分数下的碳化物Tab.2 Carbides corresponding to different carbon mass fractions

碳质量分数随着渗碳层深度增加而逐渐降低,距表面不同距离处的碳化物类型也会随之发生变化。结合图4a 与表2 可知,在渗碳层中,碳质量分数为0.04%~2.32%时,主要为M6C;碳质量分数为0.14%~1.13%时,主要为M23C6,当碳质量分数为0.75%时,M23C6含量达到最大值;碳质量分数大于0.75%时,主要为M7C3,其含量随着碳质量分数的增加而单调上升;在碳质量分数为1.13%时,出现拐点,之后出现M6C。随着碳质量分数的增加,渗碳层表层、渗碳层过渡区和心部的主要碳化物类型依次为:M7C3+M6C、M7C3+M23C6+M6C、M6C。

图4b—d 依次为渗碳层表层、渗碳层过渡区和心部基体组织的背散射图像。图4b 显示,渗碳层表层中的碳化物以M7C3为主,存在少量的M6C;由图4c可见,渗碳层过渡区中有大量M23C6分布在晶界上;图4d 中,碳化物几乎全为M6C。在背散射电子下,表层长条状碳化物M7C3为暗灰色,心部的M6C 为亮白色,过渡区的M7C3+M23C6+M6C 介于两者之间。综上所述,试验钢渗碳层中,长条状碳化物为M7C3,大尺寸块状碳化物为M23C6,小尺寸粒状碳化物为M6C。

不同类型碳化物的分布位置呈现出一定的规律性,M23C6多分布于渗碳层的晶界处,M7C3和M6C则更多分布于晶内。图5 中,晶界上的大尺寸M23C6碳化物降低了晶界处的结合力,这对抑制裂纹扩展是不利的;晶内的M7C3碳化物具有一定的取向,这是因为在渗碳保温过程中,M7C3碳化物在马氏体板条界面处析出,同一马氏体束内的马氏体板条排列整齐,使析出的碳化物沿特定方向排列;小尺寸粒状M6C 碳化物大多在晶内析出,次表面发生局部塑性变形时,此类碳化物可以阻止位错的持续运动,使强度增加,提高试验钢的疲劳寿命。在滚动接触疲劳循环剪切应力的作用下,碳化物附近首先产生局部塑性变形,当应变累计到一定程度后,微裂纹首先萌生于碳化物与基体的界面。渗碳层晶粒细小,研究发现[29],晶粒细化使马氏体板条领域尺寸降低,缓解了应变累积带来的应力集中,延缓了微裂纹的萌生,从而提高了寿命。

图5 不同位置的碳化物Fig.5 Carbides at different positions

2.2 接触应力与润滑磨损

根据赫兹(Hertz)弹性理论进行应力计算[30],球棒接触面为椭圆面,规定椭圆面的长半轴方向为x轴,长半轴大小为a,短半轴方向为y轴,短半轴大小为b,半径方向为z轴。进行三球试验时,单个陪测球与钢棒之间的法向接触载荷为:

式中:f3balls是三球试验过程中施加的总载荷;F3balls是单个陪测球与钢棒的接触点压力。

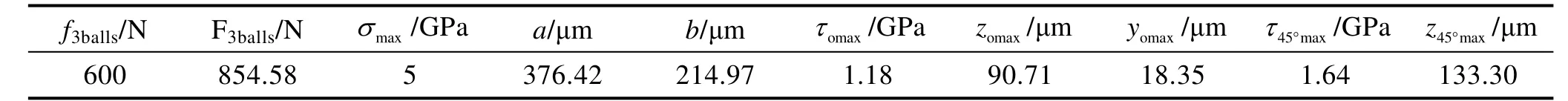

在接触表面,z轴方向的某一深度z45°max处,存在与表面呈45°角的最大剪切应力τ45°max。根据文献[31],τ45°max=0.325σmax(3balls),z45°max=0.62b。相关计算结果见表3。

表3 表面接触应力和次表面应力分布Tab.3 Contact stress distribution of surface and subsurface

润滑是通过在两接触体之间形成润滑膜,以此减小摩擦阻力和材料的磨损。球棒之间接触区的润滑状态按照弹性流体动力润滑考虑,最小油膜厚度可按照下式计算[30]:

式中:Hmin为无量纲最小油膜厚度;hmin为最小油膜厚度,单位为m;R为陪测球与试样的综合曲率半径,单位为m。U为无量纲速度参数;G为无量纲材料参数;W为无量纲载荷参数;k为椭圆率。结合油膜厚度和粗糙度的影响,油膜润滑参数λ可以表示为(3)式:

式中:R1q=25 nm,R2q=82 nm,分别是陪测球和钢棒的均方根粗糙度。计算得到λ=3 。当1<λ≤3时,润滑状态为部分膜弹流润滑,陪测球和钢棒表面的部分凸起可能发生接触。

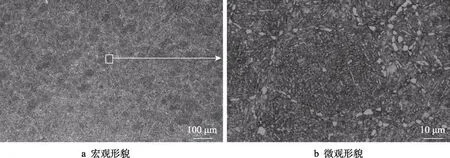

在试验过程中,陪测球与钢棒之间既存在滚动,又存在滑动,不同循环周次下接触区域的形貌如图6所示。当循环次数为1.32×106时,发生轻微磨损,尚可看清加工痕迹,在试验钢表面有2 μm 左右的小坑,在循环应力的作用下,碳化物附近产生轻微表面磨损(图6a)。从图6b 可以看出,随着循环周次增加,当循环次数达到1.02×107时,表面加工凹痕被磨平,出现相互垂直的小裂纹,这些小裂纹在循环应力的作用下扩展,局部连接在一起。当循环次数达到5.83×108时,由于钢棒表面在应力作用下发生明显的塑性变形,形成了橘皮状表面形貌(图6c)。当循环次数达到1.33×109时,随着循环周次继续增加,一方面,塑性变形达到一定程度后,大量位错聚集在碳化物与基体的界面处,当碳化物与基体之间的结合力不足以抵抗塑性变形时,发生失稳,裂纹开始在表层扩展;另一方面,在钢棒次表面某一位置处,剪切值达到极值,裂纹开始萌生并长大,最后裂纹扩展到表面,形成浅表层剥落坑(图6d)。

图6 不同循环周次下的滚道形貌Fig.6 Morphology of raceway after different cycles

试验钢经过5 GPa 下的1.02×109次循环后,接触表面发生磨损,形成宽度为1.2 mm 的滚道,如图7a所示。图7b 中,滚道深度为9.3 μm,压入量为0.093%,表明试验钢具有良好的耐磨性。

图7 滚道表面形貌Fig.7 Surface morphology of raceway: a) optical morphology; b) three-dimensional morphology

2.3 失效类型及机理分析

2.3.1 表面剥落

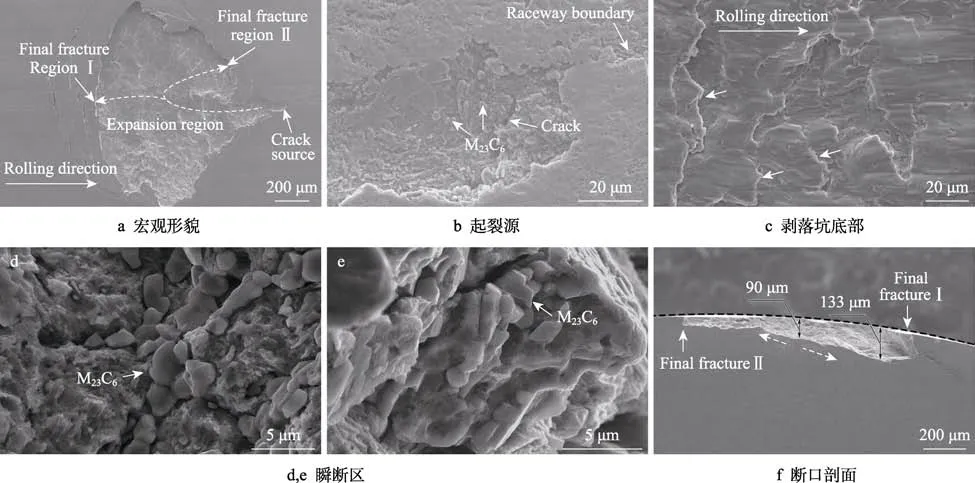

当循环周次为2.85×108时,钢棒发生表面剥落失效,表面剥落坑及裂纹扩展形貌如图8 所示。剥落坑最深处位于滚道中心,深度约130 μm,剥落坑呈近似椭圆状,面积为697 806 μm2,如图8a 所示。剥落坑由三个部分组成:疲劳源区、扩展区和瞬断区。从图8b 可以看出,滚道的粗糙度明显增大,在滚道边缘发现大量M23C6碳化物,渗碳层表面附近的M23C6碳化物面积百分比、尺寸统计结果如9 所示。由图9a 可见,渗碳层表面附近面积为2~6 μm2的M23C6碳化物占60.6%,有1.3%的M23C6碳化物的单个面积超过了23 μm2。图9b 为M23C6碳化物的等效直径分布,由图可见,渗碳层表面附近的M23C6碳化物尺寸主要集中在2~3 μm,占48.8%。但是M23C6碳化物并不是规则的球状,从图9b 的插图中看出,M23C6碳化物的长宽比主要集中在1.6~1.8 和2.2~2.4 两个区间内,说明M23C6碳化物主要以椭球状和短杆状为主。在循环载荷的作用下,滚道边缘的基体磨损导致M23C6碳化物露出表面,在不规则的M23C6碳化物处发生应力集中,使裂纹在滚道边缘萌生,形成图8a中的表面裂纹源。

图8 表面剥落坑及裂纹扩展Fig.8 Surface spalling pit and crack propagation: a) macro morphology; b) cracking source; c) bottom of spalling pit; d, e)transient zone; f) fracture section

图9 M23C6 碳化物面积和尺寸分布Fig.9 The area and size distribution of M23C6 carbide: a)area distribution of single carbide; b)distribution of carbide size

裂纹在表面萌生后,润滑油进入裂纹内部,形成高压腔,增加了裂纹尖端的应力,加速裂纹向心部扩展,形成图8a 中的裂纹扩展区,扩展区在剥落坑底部的形貌如图8c 所示。由图可见,裂纹扩展区内由大小不一的鱼鳞花样和平行于滚动方向的摩擦痕迹组成,鱼鳞尖端指向裂纹源(图8c 中箭头所示)。鱼鳞花样记录了裂纹从一个平面向另一个平面扩展的过程。鱼鳞花样的形成与次表面的应力分布有关。由表3 可知,在τomax的作用下,主裂纹平行于表面在次表面形成,当表面缺陷形成后,在τ45°的作用下,裂纹沿着与表面呈45°的方向扩展,形成次生裂纹,次生裂纹与不同深度的平行于表面的裂纹相连接,形成不同平面的鱼鳞花样。裂纹扩展阶段所经历的循环次数占据了疲劳寿命的很大部分[13],裂纹扩展缓慢,次表面裂纹形成后,受到剪切力的作用,上表面和下表面反复挤压摩擦,所以形成了明显的摩擦痕迹。在反复摩擦过程中,许多鳞片会被压碎而形成磨料,加剧材料的磨损。可以推测,随着疲劳循环周次的增加,扩展区的摩擦痕迹会更加明显。表面裂纹扩展到zomax处,此时受到τ45°作用力的影响,一方面,裂纹向瞬断I 区扩展,另一方面,裂纹向瞬断Ⅱ区扩展,形成两个瞬断区,如图8a 所示。将剥落坑沿着平行于滚道方向解剖,结果如图8f 所示。表面裂纹扩展到次表面zomax=90 μm 的位置后,在τ45°作用下,裂纹沿着图8f 中虚线箭头的方向,一方面,向表面扩展使裂纹露出试样表面,另一方面,向心部扩展,直至达到z45°max=133 μm 的位置,最后被折断,形成瞬断区。

在剥落坑形成后期,裂纹充分扩展,直至断裂。钢棒表面渗碳后,大量M23C6碳化物在晶界处聚集,晶界结合力弱,折断后的瞬断区表现为如图8d、e 的沿晶断裂特征。

2.3.2 次表面剥落

次表面起裂,产生剥落失效,如图10 所示。在循环周次为2.76×108时,钢棒次表面失效,如图10a所示,存在A、B 两个剥落坑,形状均类似于椭圆形。其中,A 剥落坑最大深度为106 μm,面积为3813 μm2;B 剥落坑最大深度为209 μm,面积为5005 μm2。由图10b 可见,A 剥落坑底部平坦,平行于表面,B 剥落坑呈“碗”状剥落。图10c 和10d 分别为A 剥落坑和B 剥落坑底部的裂纹形貌,主裂纹在两个剥落坑底部均沿着与表面呈45°角的方向向心部扩展,裂纹扩展主要发生在晶界中的M23C6碳化物与基体界面上,遇到大尺寸碳化物时,一方面击穿碳化物继续扩展,另一方面,裂纹沿碳化物边缘,产生次生裂纹。由表3可知,τ45°max比τomax大,但是在陪测球滚过钢棒时,表面平行于滚动方向的切应力为2τo,并且zomax比z45°max更小,因此切应力τo又容易使浅表层萌生平行于表面的主裂纹,而τ45°使裂纹向心部和表面沿着与表面呈45°的方向扩展,最后导致试样剥落。

图10 次表面剥落坑及裂纹扩展Fig.10 Subsurface spalling pit and crack propagation: a) macro morphology; b) fracture section; c) secondary crack; d) crack propagation

2.3.3 应力作用下的组织转变

钢棒在5 GPa 接触应力下循环2.76×108周次后,在剥落坑内发现WEA 和DER,宏观形貌如图11a 所示。通过背散射电子观察发现,WEA 内部存在裂纹,如图11b。WEA 距离表面越近,与滚动方向的夹角越小,随着WEA 距离表面越远,夹角不断增大,在距离表面390 μm 处,开始沿着垂直于滚动方向向心部扩展。在反复循环正交切应力和剪切应力作用下,次表面在碳化物附近产生与表面呈一定角度的两个方向的微裂纹,微裂纹不断长大,合并成为一个中心裂纹,裂纹上下两个面在反复撞击和摩擦后,周围组织发生剧烈的塑性变形,从而形成WEA。有报道称[24,32-33],WEA 主要由晶粒尺寸为数十纳米的体心立方结构的纳米铁素体组成,这可能是在动态回复或低温再结晶机制下晶粒细化的结果。除了纳米晶,在WEA 内部还观察到了非晶区域[34],这意味着纳米铁素体不是WEA 的最终产物。研究发现[35],WEA 形成过程中,涉及相变和非晶化,非晶相中存在马氏体、奥氏体和碳化物,WEA 中的非晶化、奥氏体化与剪切诱导机制有关。

图11 白蚀区形貌Fig.11 The morphology of WEA: a) macromorphology; b)the upper part of WEA; c) the central part of WEA; d) thelower part of WEA

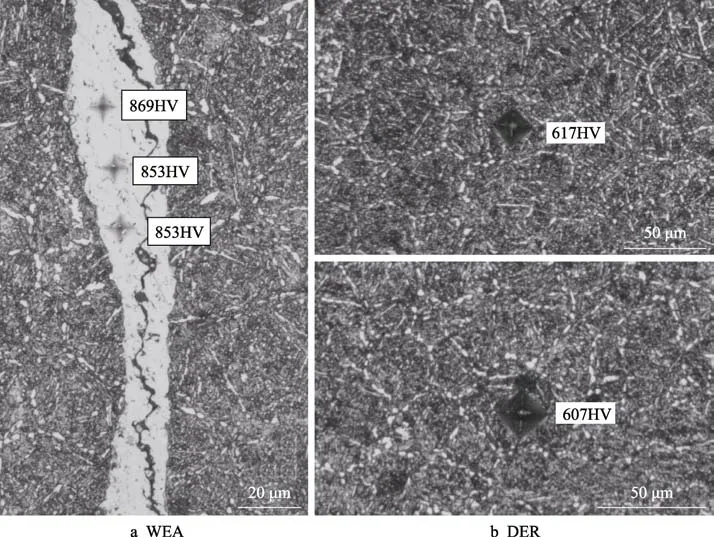

由图11c 可知,主裂纹呈锯齿状,位于WEA 内部,WEA 与基体之间有明显界限,WEA 内无大尺寸碳化物,未见马氏体组织,说明试样在径向力的作用下,发生了组织转变。在WEA 内,存在尺寸大小不一的微孔,有研究表明[36],WEA 内的微孔与滚动接触疲劳期间高循环应力作用下引起的微观结构变化有关。图12 为不同位置的WEA 的EDS 面扫描结果,由图可见,WEA 内的碳化物完全溶解,合金元素分布均匀。WEA 形成初期,裂纹两侧不断发生塑性变形,为碳化物的溶解提供了驱动力。对WEA 进行硬度测试,如后文图14a 所示,由测试结果可知,WEA区的平均硬度为858HV。由图2b 可知,基体在相同深度位置的硬度约为684HV,WEA 的硬度较基体高出了25.4%。WEA 硬度的升高与微观组织有很大关系,虽然碳化物的溶解和残余奥氏体含量的增加使WEA 硬度降低,但WEA 内的非晶相和纳米晶的硬化效应会抵消其软化效果,使其硬度升高[35]。

图12 WEA 元素面扫Fig.12 The mapping of WEA: a)the upper part of WEA; b)central part of WEA

裂纹最后终止于距表面1.5 mm 处,在裂纹扩展后期,裂纹两侧的组织无变化,都为板条马氏体,在基体组织中没有发现WEA,如图11d。随着距表面的深度增加,渗碳层碳化物逐渐减少,裂纹扩展通道减少,心部韧性较好,阻止了裂纹继续扩展。并且,当裂纹扩展到一定深度后,距离表面较远的地方,裂纹扩展缺少驱动力,无法继续向心部扩展。图11a 中,随着距表面距离的增加,WEA 宽度逐渐减小,到裂纹扩展后期,WEA 消失,说明WEA 是在裂纹形成之后产生的。WEA 的形成与塑性变形程度有关,距离表面较远的位置,裂纹两侧塑性变形小,此时WEA的面积较小,甚至消失。

由图11a 可知,在距离钢表面560 μm 的位置存在DER,整个DER 宽度约为610 μm。图13a 为DER的宏观形貌图,由图可见,光学显微镜下,DER 为分布在基体上的黑色斑块。有研究表明[37],随着疲劳周期的增加,黑色斑块所占面积百分比(DER%)增大,直到马氏体基体全部发生退化。对DER 进行显微硬度测试,结果如图14b 所示,发现DER 的平均硬度为612HV,比相同位置的基体硬度(684HV)降低10.5%,说明DER 所在区域发生了软化现象。DER内的软化现象会使钢的承载能力下降,加速裂纹的萌生和扩展,对轴承钢的疲劳寿命不利。DER%可以定量表示DER 的严重程度,当DER%=100%时,硬度最大降低150HV,因此可以估计出DER 形成过程中的硬度变化为[26]:

图13 黑蚀区形貌Fig.13 Morphology of DER: a) macromorphology; b) micromorphology

图14 WEA 和DER 的硬度Fig.14 Hardness of WEA and DER

在光学显微镜下对DER%进行测量,得到DER%=47%,根据式(4)可知,DER 硬度降低值应为70.5HV,和实际测得的硬度降低值72HV 基本一致。对DER放大后观察可知,黑色斑块内的碳化物由长条状或块状转变为弥散分布且尺寸细小的球状,如图13b 所示。试验钢棒在室温下加载运行,从热力学角度来看,碳原子无法进行长程扩散,但是如果存在持续塑性形变,碳的扩散将被重新激活。Fu H.等[26]基于位错辅助碳迁移机制,通过原子探针表征不同合金元素在DER 中的分布,发现DER 的形成主要受碳的再分配控制。在塑性变形过程中,位错携带“柯式气团”移动,为碳的扩散提供通道。原马氏体基体中的过饱和碳被碳化物吸收,导致基体贫碳,转变为铁素体,而碳化物则不断长大,这个过程类似于回火,但与温度无关,而是由于不断的塑性变形导致的[37],这也就解释了DER 硬度降低的原因。

3 结论

1)高合金表面硬化钢渗碳层深度为1.6 mm,渗碳层表面硬度为827HV。碳质量分数对碳化物类型有显著影响。随着碳质量分数增加,碳化物类型发生如下变化:M6C→M7C3+M23C6+M6C→M7C3+M6C。

2)在5 GPa 接触应力下循环1.02×109次时,高合金表面硬化钢的滚道深度为 9.3 μm,压入量为0.093%。试验钢棒与陪测球之间为混合润滑,试验钢磨损方式为疲劳磨损。

3)高合金表面硬化钢的滚动接触疲劳失效方式为表面起裂和次表面起裂。疲劳循环周次达到2.85×108后,滚道边缘的不规则M23C6碳化物导致裂纹从渗碳层表面萌生,在循环应力作用下,造成表面起裂失效;在剪切应力的作用下,裂纹首先萌生于次表面,主要沿着晶界上的M23C6碳化物边缘扩展,造成次表面起裂失效。

4)经过5 GPa 接触应力循环2.76×108次后,高合金表面硬化钢在次表面形成了WEA 和DER。WEA的形成与次表面受到的剪切力和径向力有关,WEA的硬度比周围的基体高25.4%。DER 的硬度比周围的基体低10.5%。