冷喷涂辅助原位合成CuFeCrAlNiTi高熵合金涂层的组织性能研究

2021-08-03冯力胡昱轩李文生王贵平王军

冯力,胡昱轩,李文生,王贵平,王军

(1.兰州理工大学 材料科学与工程学院,兰州 730050;2.有色金属先进加工与再利用国家重点实验室,兰州 730050)

高熵合金(HEA)是由5 种或5 种以上近似等摩尔比的金属元素所形成的合金。由于其良好的组织和性能,近些年备受关注。目前高熵合金的具体元素配比和形成已经有了较为明确的研究[1]。已有的高熵合金研究多以Al、Fe、Ni、Cr、Mo、Co 等几种原子大小较为接近的元素为主。随着航空航天工业的高速发展,Ti 合金进入人们的视线,因此在高熵合金中加入Ti 元素也成为了目前此领域研究的热点[2-4]。研究表明,随着Ti 元素的加入,可使高熵合金的硬度、摩擦性能以及耐腐蚀性能都有明显的提高[5-8]。

目前高熵合金的制备主要有真空熔炼和粉末冶金等方法[9],这些方法制备的高熵合金大多以块状为主。随着涂层技术的发展,将高熵合金制备成涂层附着在普通金属表面来代替高熵合金块体材料成为了一种发展趋势。国内外的学者们提出焊接、激光熔覆、等离子喷涂和热喷涂等方法来制备高熵合金涂层,这些方法大多需要以高熵合金粉末作为原料来制备高熵合金涂层[10-13]。高压冷喷涂技术亦可以制备高熵合金涂层,与前面列举的几种高熵合金涂层制备方法相比,高压冷喷涂的温度低,对基体的热影响小,涂层致密,孔隙率小[14],但是涂层中存在高熵合金粉末颗粒之间的界面,这些界面会降低涂层内的粘结力。

CuFeCrAlNiTi 高熵合金是一种含有Ti 元素的高熵合金,目前国内外的研究大多以铸态CuFeCrAlNiTi高熵合金为对象,如陈敏、张国玺等人[15-16]。此外刘亮等[17]以CuFeCrAlNiTi 高熵合金作为原材料,通过激光熔覆直接将合金附着在基体上,制成CuFeCrAlNiTi高熵合金涂层。使用激光熔覆的方法制备CuFeCrAlNiTi高熵合金涂层,激光设备成本较高,并且由于激光扫描速度与激光光斑直径的影响,涂层制备的效率较低。

考虑到高熵合金本身性能较好,但制作涂层材料的工艺较为复杂且不易于基体上沉积等不利因素,本文采用将金属单质作为原材料先在基体上形成预制涂层,省去了高熵合金制备成涂层粉末的过程,且金属单质的沉积率明显高于高熵合金粉末,降低了制备涂层的成本。然后使用感应重熔的方法将金属单质原位合成CuFeCrAlNiTi 高熵合金涂层,感应重熔原位合成涂层的方法不仅能有效地防止涂层中合金元素的氧化[18],而且感应重熔时的感应电流和熔化时间对基体的组织不会产生较大影响[19],同时感应重熔技术还可以改善涂层的组织和耐磨性[20]。该方法的使用可以实现大面积涂层制备,生产效率高,为工业生产提供了便捷。

1 试验

1.1 涂层的制备

冷喷涂辅助原位合成高熵合金涂层的制备方法,是先使用低压冷喷涂技术预制金属混合涂层,然后再通过感应重熔的方法将预制的金属混合涂层原位合成为高熵合金涂层。其中低压冷喷涂所用原料由单质金属粉末混合而成,由于在喷涂过程中不同的金属单质粉末沉积率不同,为达到高熵合金各元素物质的量比近1∶1 的条件,低压冷喷涂所用的金属单质混合粉末含量如表1 所示。粉末粒径为35~40 μm,粉末的混合方式为机械混合,混合时间为2 h。机械混合后的粉末形貌见图1。冷喷涂设备为白俄罗斯国立技术大学研制的GDU-3-15 低压冷喷涂系统。低压冷喷涂工艺参数如表2 所示。涂层基体是尺寸为20 mm×20 mm×5 mm 的45#钢,喷涂前45#钢基体表面需要喷砂处理。低压冷喷涂预制金属混合涂层制备完成后,再使用高频感应加热设备SPG-30B,采用感应重熔技术对预制涂层进行重熔,原位合成CuFeCrAlNiTi 高熵合金涂层,感应重熔的加热功率为1.5~2.2 kW,加热时间为10~15 s,线圈距工件3~4 mm。

表1 各元素物质的量比Tab.1 Mole ratios of each element

表2 冷喷涂工艺参数Tab.2 Cold spraying process parameters

图1 机械混合的六种单质粉末Fig.1 Mechanical mixing of six elemental powders

1.2 涂层微观组织及其性能检测

采用 Quanta FEG450 场发射扫描电子显微镜(SEM),观察分析高频感应重熔前后涂层表面形貌、显微组织、摩擦性能和电化学试验后涂层表面形貌,以及电化学试验后涂层中是否出现腐蚀产物。使用X 射线衍射仪(XRD)对预制涂层与原位合成CuFeCrAlNiTi高熵合金涂层表面进行物相分析。采用HT-1000 销盘式高温摩擦试验机测试干摩擦条件下涂层和基体的摩擦学性能,对磨件为氧化铝球(φ6 mm),试验载荷为7.5 N,线速度为0.25 m/s,测试时间为20 min。摩擦样品尺寸为20 mm×20 mm×5 mm,对样品表面进行打磨和抛光处理,然后进行超声清洗,确保表面平整光滑。使用HV-1000 型显微硬度计以200 g 的载荷对冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层进行显微硬度测试。使用电化学工作站(CHI660 D)测试涂层的耐腐蚀性能,电压范围为–1~1 V,扫描速率为0.01 mV/s,频率为2.0 Hz,在1 mol/L NaCl 溶液和0.5 mol/L H2SO4溶液中,测试CuFeCrAlNiTi 高熵合金涂层和基体的电位动态极化曲线。

2 结果与讨论

2.1 低压冷喷涂CuFeCrAlNiTi 混合金属涂层微观组织及相组成

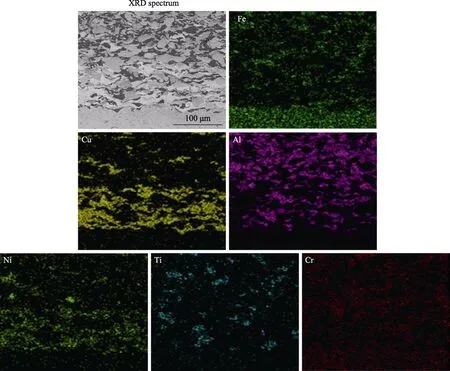

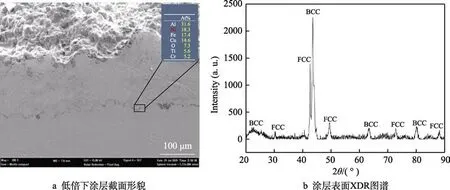

使用表1 中给出的混合金属粉末作低压喷涂原料,在45#钢基体上制备低压冷喷涂CuFeCrAlNiTi混合金属涂层。图2 为低压冷喷涂CuFeCrAlNiTi 混合金属涂层截面的微观形貌和XRD 图谱,涂层厚度为2~3 mm。图3 为CuFeCrAlNiTi 高熵合金涂层截面EDS 分析图。由图2a 可以看出,涂层组织较为致密且没有明显孔洞,涂层与基体结合为机械结合,涂层与基体分界明显,界面不平整。低压冷喷涂CuFeCrAlNiTi混合金属涂层中,各种元素金属颗粒形状各异,这是由于在喷涂过程中金属单质粉末颗粒发生了塑性变形所致。由图3 中的EDS 分析图可以看出,各元素分布较为均匀。由于低压冷喷涂的工作温度较其他喷涂方式温度较低,喷涂粉末在空气中的运行速度快,与空气接触的时间短,低压冷喷涂原料在沉积过程中不易氧化[21-22]。由图3 可知,在低压冷喷涂CuFeCrAlNiTi混合金属涂层中没有大量的氧元素。这为下一步将低压冷喷涂CuFeCrAlNiTi 混合金属涂层感应重熔原位合成高熵合金涂层奠定了良好的基础。

图2 混合金属涂层的微观形貌及XRD 图谱Fig.2 Microstructure and XRD pattern of the mixed metal coating: (a) coating section, (b) coating XRD spectrum

图3 CuFeCrAlNiTi 混合金属涂层截面的面扫描图Fig.3 CuFeCrAlNiTi mixed metal coating section scanned images

2.2 冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层的微观组织及相组成

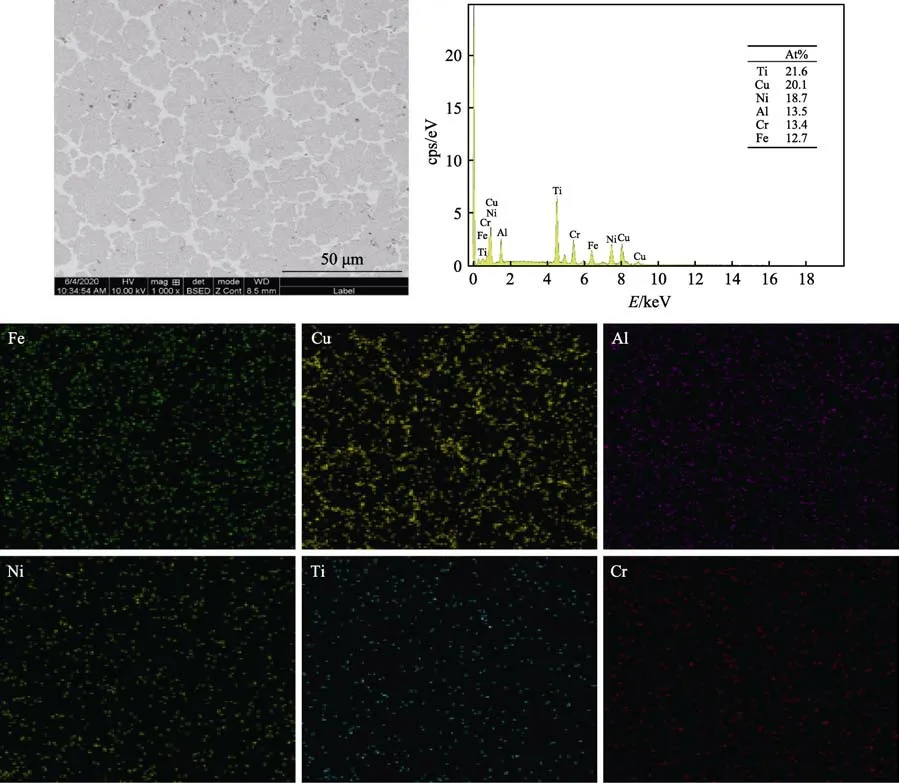

图4 为低压冷喷涂CuFeCrAlNiTi 混合金属涂层经过感应重熔后得到的CuFeCrAlNiTi 高熵合金涂层的微观形貌。图4a 为涂层截面形貌,截面上涂层组织细密,涂层与基体间有较明显的界面。对涂层表面进行XRD 分析(如图4b),可知涂层由FCC 相和BCC相组成,与文献[17]中报道的CuFeCrAlNiTi 高熵合金相结构一致,这表明本文采用感应重熔方法,使低压冷喷涂CuFeCrAlNiTi 混合金属涂层原位合成为CuFeCrAlNiTi 高熵合金涂层。对图4a 中出现的灰色相物质进行能谱分析,发行相成分主要包含氧元素(7.5%),其余为涂层金属元素。据此可以判断在涂层内部、涂层与基体之间界面上的一些深灰色物质为金属氧化物。低压冷喷涂CuFeCrAlNiTi 混合金属涂层中存在少量的孔隙,这些孔隙中有残留的空气。在感应重熔过程中,这些残留空气会氧化涂层中的金属元素,在原位合成的CuFeCrAlNiTi 高熵合金涂层中生成金属氧化物。原位合成的CuFeCrAlNiTi 高熵合金涂层表面的面扫描分析结果见图5。从EDS 中可以看出各元素含量较为接近,基本满足高熵合金中各元素物质的量比近1∶1 的形式。感应重熔后,低压冷喷涂预制混合金属涂层中,各种金属元素颗粒之间的界面消失,各类金属元素充分扩散,较均匀地分布在涂层中并形成亮白色的FCC 相以及灰色衬度相的BCC基体。其中Fe 元素和Cr 元素集中在黑色衬度的BCC固溶体中,Cu 元素集中在类似晶界处的FCC 固溶体中,Ni 元素、Al 元素和Ti 元素较均匀地分布在涂层中。结合上述试验结果与文献[17]中的高熵合金微观组织结构,表明低压冷喷涂辅助原位合成CuFeCrAlNiTi高熵合金涂层的组织是典型的高熵合金组织。

图4 CuFeCrAlNiTi 高熵合金涂层的微观形貌Fig.4 Microstructure and XRD of the coating of CuFeCrAlNiTi high entropy alloy: a) the cross-sectional morphology of the coating at low power; b) XDR of coating surface

图5 CuFeCrAlNiTi 高熵合金涂层表面的面扫描图Fig.5 Surface scanning of CuFeCrAlNiTi high entropy alloy coating

2.3 冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层的硬度和摩擦性能

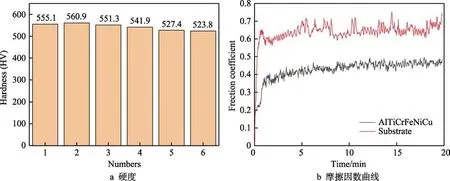

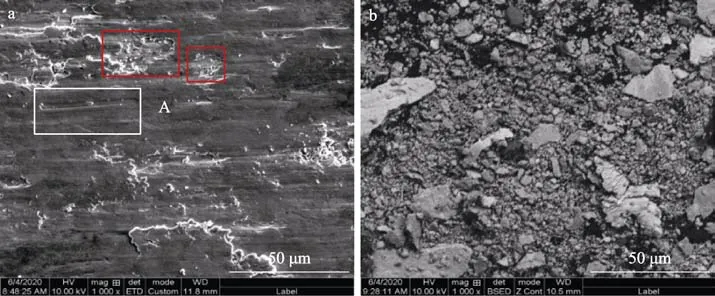

对冷喷涂辅助原位合成的CuFeCrAlNiTi 高熵合金涂层进行硬度及摩擦性能检测。在涂层表面随机取点进行显微硬度测试,结果如图6a 所示。可知涂层表面硬度均匀,不同测试点上的硬度值波动较小,涂层平均硬度为543.4HV。与文献[15-16]中报道的块体CuFeCrAlNiTi 高熵合金硬度相比,冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层的硬度提高了55.8%。与文献[17]中报道的激光熔覆CuFeCrAlNiTi 高熵合金涂层相比,冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层的硬度是其硬度的83.6%。图6b 为摩擦曲线图,其中红色曲线是45#钢基体与Al2O3小球的干摩擦试验结果,黑色曲线是冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层与Al2O3小球的干摩擦试验结果。摩擦试验结果显示,45#钢基体与Al2O3的平均摩擦因数为0.695,CuFeCrAlNiTi 高熵合金涂层与Al2O3的平均摩擦因数为0.428,仅为45#钢的62%。对其磨损量进行计算,45#钢基体与Al2O3的磨损量为3.12×10–6mm3/(N·m),CuFeCrAlNiTi 高熵合金涂层与Al2O3的磨损量为1.87×10–6mm3/(N·m),约为45#钢的60%。在相同条件下,材料的硬度和强度越高,抵抗变形的能力越强,摩擦因数越小,磨损量越小,耐磨性越好[23]。因此,可以认为冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层的摩擦因数远低于45#钢基体是CuFeCrAlNiTi 高熵合金涂层硬度做出的贡献。对涂层表面的磨痕进行观察(如图7a),磨痕表面凹凸不平,存在剥落坑(如红色方框内),虽有剥落现象但存在不连续的犁沟(如A 处),证明涂层硬度较高,提高了表面耐磨性,从而减小了磨损程度。图7b 是低压冷喷涂辅助原位合成CuFeCrAlNiTi高熵合金涂层与Al2O3的磨屑形貌,磨屑都是小颗粒,没有大片层片状磨屑。通过磨屑形貌的分析,说明在摩擦过程中,没有形成薄膜状的润滑层。

图6 CuFeCrAlNiTi 高熵合金涂层的硬度与干摩擦因数Fig.6 Hardness and dry friction coefficient of CuFeCrAlNiTi high entropy alloy coating, a is hardness, b is friction coefficient curves

图7 CuFeCrAlNiTi 高熵合金涂层的摩擦形貌Fig.7 Friction morphologies of CuFeCrAlNiTi high entropy alloy coating

2.4 冷喷涂辅助原位合成CuFeCrAlNiTi 高熵合金涂层的电化学腐蚀性能

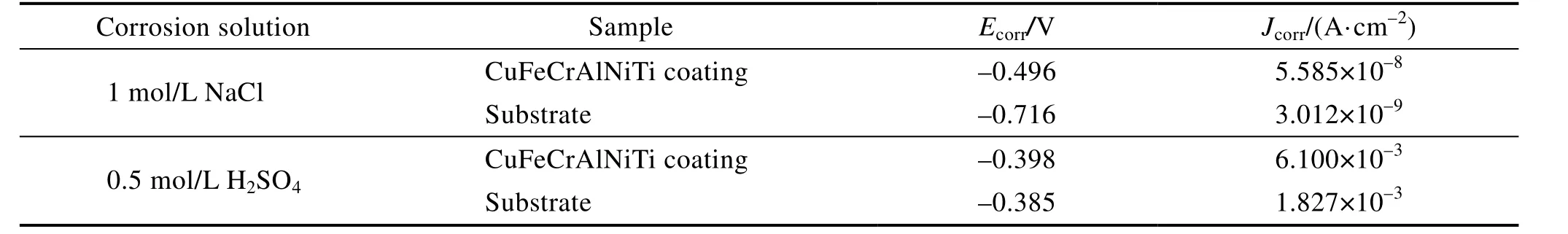

图8 是CuFeCrAlNiTi 高熵合金涂层和45#钢基体在不同腐蚀介质中的极化曲线。对于金属材料而言,自腐蚀电位越正,自腐蚀电流密度越小,线性极化电阻越大,越容易出现钝化现象,则其耐蚀性能越好;反之,耐蚀性较差[24]。表3 为CuFeCrAlNiTi 高熵合金涂层与45#钢基体在不同腐蚀介质中的自腐蚀电位(Ecorr)和腐蚀电流密度(Jcorr)。从表3 可以看出,涂层在NaCl 溶液中的腐蚀电流密度(Jcorr)明显小于基体的,而在硫酸中两者的腐蚀电流密度(Jcorr)相差较小,说明CuFeCrAlNiTi 高熵合金涂层相对于酸性介质,更耐氯盐腐蚀。图 9 是冷喷涂原位合成CuFeCrAlNiTi 高熵合金涂层在1 mol/L NaCl 溶液和0.5 mol/L H2SO4溶液中电化学腐蚀后的形貌。涂层在两种溶液中完成电化学腐蚀试验后,涂层表面都出现了大量孔蚀,这是由于高熵合金在非平衡凝固过程中造成的元素偏析,Cu 元素的混合熵较高,偏析较严重,从而形成富Cu 区和贫Cu 区,富Cu 区和贫Cu区形成了活跃的原电池,加大了涂层局部腐蚀的倾向[25]。对孔蚀中类似腐蚀产物的结构进行点扫描分析(图10 中白色方框内),可以发现NaCl 溶液腐蚀产生的蚀孔中仅有极其微量的Cl 元素,H2SO4溶液腐蚀产生的蚀孔中没有S 元素和O 元素。由此可以推断,冷喷涂原位合成CuFeCrAlNiTi 高熵合金涂层,经过两种介质的腐蚀后,均未形成明显的钝化膜来阻碍腐蚀持续进行。但由于涂层中各元素耐两种介质的腐蚀速率不同,涂层中易与介质发生反应的元素优先被腐蚀,从而导致涂层表面出现大量不规则的腐蚀孔洞。由电化学腐蚀的结果来看,涂层更耐氯盐腐蚀,这是由于Ni 元素的存在降低了涂层中其他元素两两之间的电位差,从而提高了涂层的耐腐蚀性能[26]。

图8 涂层在不同腐蚀介质中的极化曲线Fig.8 Polarization curves of coating in different corrosive media: a) 1 mol/L NaCl solution, b) 0.5 mol/L H2SO4 solution

表3 涂层和基体在不同介质中的电化学参数Tab.3 Electrochemical parameters of coating and substrate in different media

3 结论

1)低压冷喷涂辅助原位合成的 CuFeCrAlNiTi高熵合金涂层的组织是典型的高熵合金组织,由BCC相和FCC 相组成。

2)低压冷喷涂辅助原位合成的 CuFeCrAlNiTi高熵合金涂层的元素充分扩散、结构致密,涂层的平均硬度为543.4HV,相比铸态CuFeCrAlNiTi 高熵合金块体材料,其硬度提高了55.8%。涂层与Al2O3的干摩擦因数为0.428,是45#钢基体与Al2O3的干摩擦因数的61.6%。

3)低压冷喷涂辅助原位合成的 CuFeCrAlNiTi高熵合金涂层在1 mol/L NaCl 溶液中,与45#钢基体相比,具有较低的自腐蚀电流和较正的自腐蚀电位,更耐 NaCl 溶液腐蚀。