桁条弯形设计研究

2021-07-30郑娜娜赵志峰余春华

郑娜娜,赵 乾,赵志峰,张 勇,余春华

(驻长治地区军事代表室,山西 长治 046012)

0 引言

在装备生产制造企业中,桁条作为关键零组件保护筒的重要组成部分,被广泛应用于型号产品中。桁条断面形状为U型,其成形的精度和质量直接影响保护筒的生产质量,因此对桁条进行弯形设计研究尤为重要。

目前,保护筒桁条弯形常用设备为折弯机,成型时需要在折弯机上折弯两次,实现两个直角边的弯形。折弯模头作为成型关键因素,依据桁条高度和折弯角度选定,若模头规格参数选用不当,在折弯第二个直角边时,先折弯好的直角边会与模头产生干涉,无法达到预期折弯效果,因此,迫切需要对保护筒桁条进行弯形设计研究。

本文对保护筒桁条弯形设计进行研究,从参数确定(模头角度、刀尖位置、接口尺寸)、干涉检验、强度校核等方面考虑,提出满足装备需求的保护筒桁条弯形模头设计方法。通过反复调整设计参数、分析计算、仿真模拟,对模头结构尺寸进行优化,满足了多种类型装备保护筒桁条生产需求。

1 桁条折弯成型基本原理

目前金属薄板折弯有两种方法:①是模具折弯,用于结构比较复杂、体积较小、大批量加工的金属薄壁件;②折弯机折弯,用于加工结构尺寸比较大的或产量不是太大的金属薄壁件。其中,折弯机折弯基本原理就是利用折弯机的折弯模头(上模)、凹槽(下模)对金属薄板进行折弯和成型。

本文保护筒桁条为金属薄壁U型结构件,成型包括以下步骤:根据桁条断面中性层长度确定待折弯U型结构件的板件尺寸,在板件上画出中心线和两条折弯线;分别沿两条折弯线折弯90°,形成U型结构件的两边;根据桁条两直角边长度去除多余材料,使U型件满足图纸尺寸要求。

2 参数确定

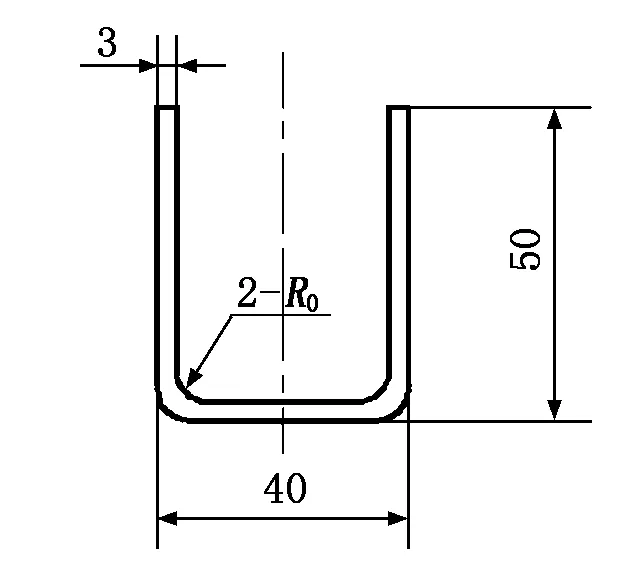

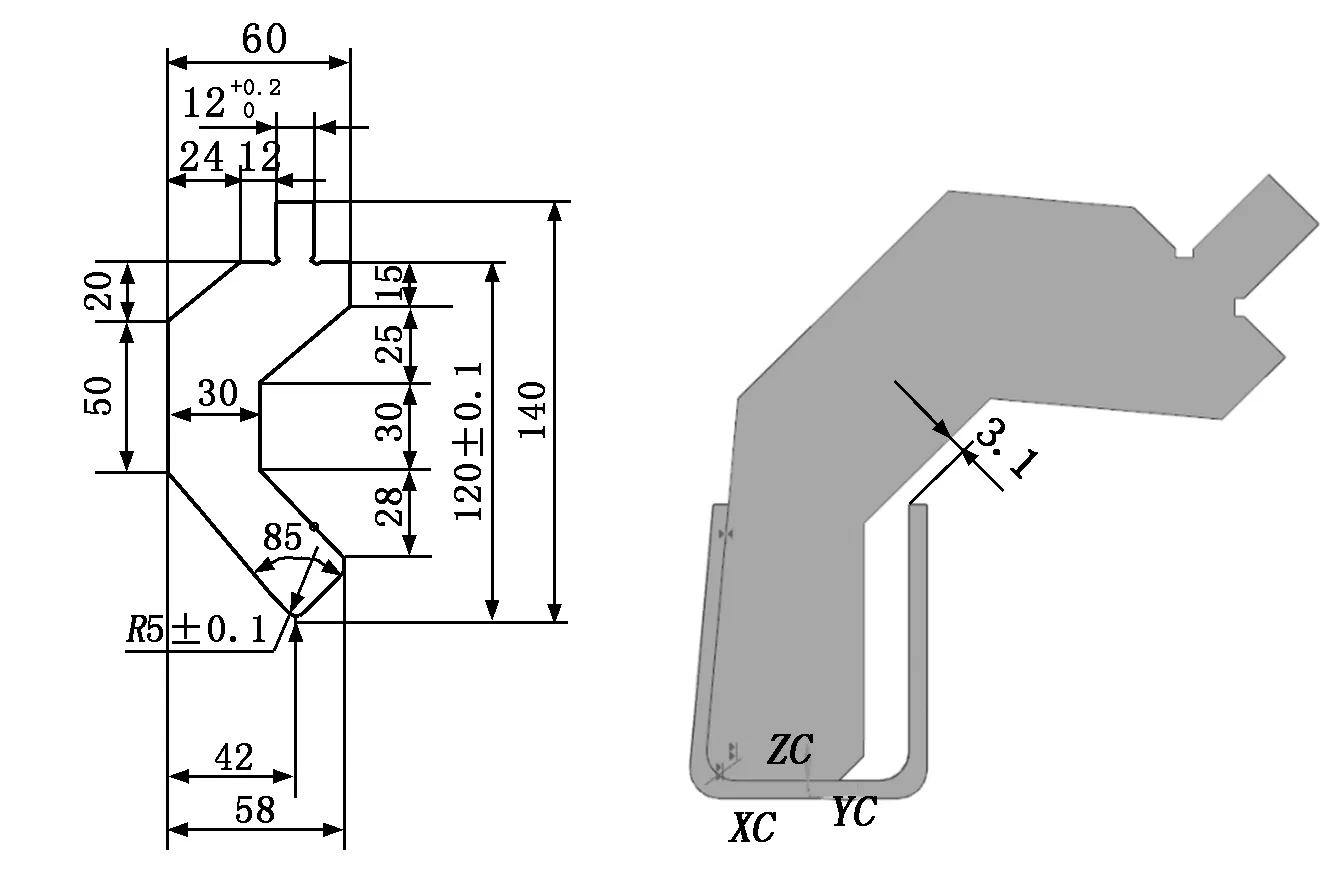

本文桁条截面形状为U形,材料为Q345A,厚度t=3 mm,内半径R0=5 mm,长度L=1 000 mm,如图1所示。

图1 桁条截面形状

2.1 模头角度确定

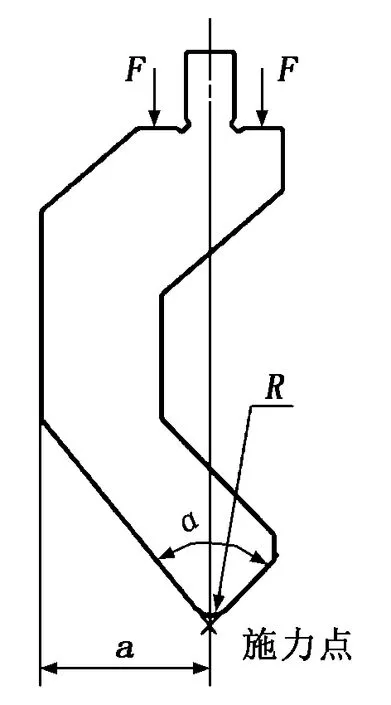

模头形状如图2所示。

2.1.1 模头圆角半径R确定

根据金属板材弯曲件凸模圆角半径计算公式,可得图2中模头圆角半径R(mm):

(1)

其中:E为桁条材料的弹性模量,MPa;σs为桁条材料的屈服极限,MPa。

已知R0=5 mm,E=200 GPa,t=3 mm,σs=205 MPa,将各参数代入式(1)可得:R=4.97 mm。

根据经验,考虑回弹,选择模头圆角R=4.75 mm。

2.1.2 回弹角确定

依据回弹前后中性层长度不变的条件,可得回弹角为:

(2)

其中:φ0为零件要求的角度。

已知φ0=90,将相关参数代入式(2)计算可得:Δφ=4.74°。

因此,考虑回弹后,图2所示模头角度α=90°-4.74°=85.26°,取85°。

2.2 模头施力点选取

在折弯过程中,为防止模头在施力点位置产生弯矩,降低使用寿命,模头施力点应置于设备对模头施力面的对称中心线上,如图2所示。

图2 模头形状

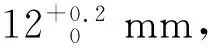

2.3 模头形状参数及接口尺寸确定

图3 模头长度及卡槽尺寸

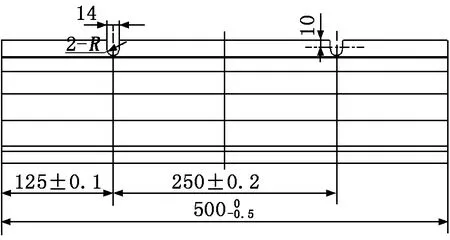

根据上述确定的模头角度、模头施力点、折弯设备接口尺寸,利用三维制图软件UG确定模头形状参数,如图4所示。

图4 模头形状参数 图5 干涉检验

3 干涉检验

桁条折弯过程中,若模头规格参数选用不当,折弯第二个直角边时会出现工件与模头干涉的现象,无法保证桁条成型要求。

利用三维制图软件UG模拟折弯过程中产品与设备干涉情况,调整模头形状尺寸,使产品与设备无干涉。实际成型过程先将桁条右侧直角边进行折弯,之后再折弯左侧直角边,调整模头形状尺寸,使第二个直角边折弯时工件与模头的最小距离大于0,本例调至3.1 mm,如图5所示。

4 强度校核

4.1 几何建模及网格划分

为简化几何建模过程,导入外部几何体模型(File→Import External Geometry File)。双击Engineering Date进入材料参数设置界面设置材料参数,选择材料Structural Steel。

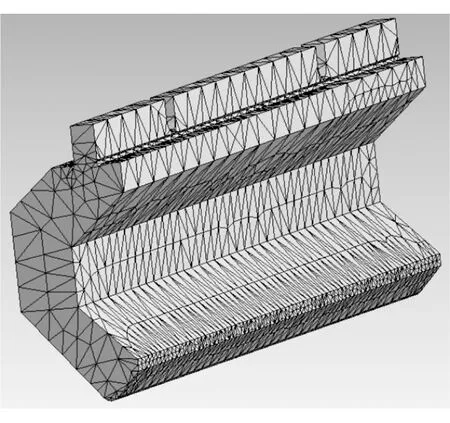

本文采用自动划分网格法,在Outline(分析树)中选择Mesh节点,单击Mesh工具栏上的refinement命令对模头尖点位进行网格细化,单击Generate Mesh生成网格,如图6所示。

图6 模头网格划分

4.2 施加载荷与边界条件

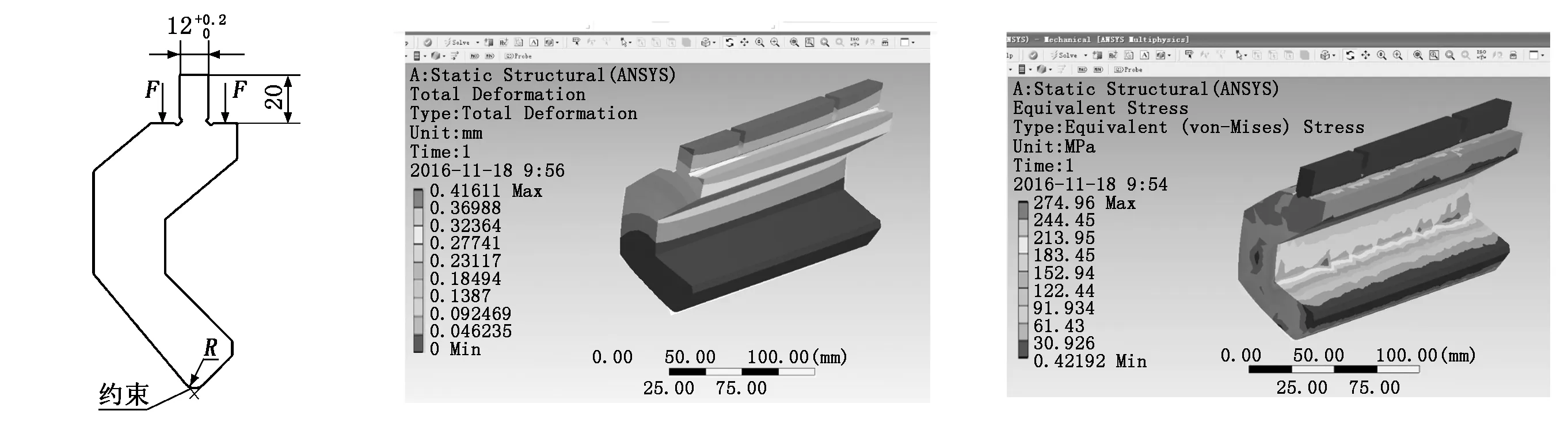

在Outline(分析树)中选择Static Structural节点,单击Static Structural工具栏上的Fixed Support命令,选择如图7所示刀尖位置添加约束,单击Static Structural工具栏上的Force命令,在受力面添加载荷,载荷大小根据WE67K-600/6000DA69设备条件6 m长度受力600 t,模头长度l=500 mm时受力500 000 N。

图7 约束及载荷 图8 模头的变形云图 图9 模头的应力云图

4.3 设置求解项

在Outline(分析树)中选择Solution节点,单击Solution工具栏上的Deformation│Total命令,在分析树中插入Total Deformation(变形)项,单击Solution工具栏上的Stress│Equivalent命令,在分析树中插入Equivalent Stress(应力)项。

4.4 求解并显示分析结果

单击工具栏上的Solve按钮,启动求解,得到模头的变形云图及应力云图,如图8和图9所示。

保护筒桁条折弯模头材料选用T10钢,热处理后许用应力为900 MPa,刀尖位置许用应力为1 700 MPa,有限元分析可得模头最大应力274.96 MPa,满足使用要求。

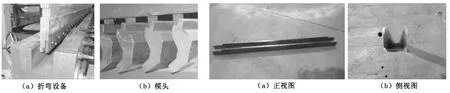

5 试验验证

为验证设计的合理性,进行试模,折弯设备及模头如图10所示。选用材料Q345A,厚度t=3 mm的下料毛坯进行试制,折弯加工后U形结构件截面高度为50 mm、宽度为40 mm,总长L=1 000 mm,圆角为5 mm,如图11所示。经测量鉴定,尺寸符合图纸要求。

图10 折弯设备及模头 图11 试制U形件

6 结束语

本文对保护筒桁条折弯模头进行了设计研究,从参数确定、干涉检验、强度校核等方面考虑,设计了模头模型,并通过反复调整设计参数、分析计算、仿真模拟,对模头结构尺寸进行优化,经试制验证了设计的合理性。该技术研究保证了装备生产需求,为同类产品弯形模头设计积累了宝贵的经验。