基于Fluent的农用超声喷头内流场分析*

2021-07-30宫金良张彦斐

王 斌,宫金良,张彦斐

(1.山东理工大学 机械工程学院,山东 淄博 255000;2.山东理工大学 农业工程与食品科学学院,山东 淄博 255000)

0 引言

随着中国农业的发展,粮食安全将是保障经济增长、国家富强的重要基础。在农作物的生长过程中,病虫草害是威胁作物良好生长、粮食增产的主要原因,对其的防治手段将直接影响到粮食食品的安全[1,2]。与世界上先进的农业大国相比,我国的农药喷洒技术仍处于落后阶段,由于对农药喷洒方式与理论研究仍有不足之处,造成农药的使用不合理、利用率低,对农田的生态环境造成了严重污染[3,4]。

喷头是喷雾器械实现喷雾作业的终端件,在喷雾过程中起着至关重要的作用,药液的雾化效果将直接决定农药利用率的高低[5]。施药喷头的性能会对整个喷施系统的质量产生影响,它体积虽小,但却直接决定施药量多少、雾滴粒径大小和喷施均匀度等[6]。喷头对流体的控制,是以流体在喷头内腔中流动的运动学及动力学规律为基础的,因此设计喷头时需要掌握喷头内部流场的流动状况。

超声波雾化喷头是一种较为常见的流体动力式喷头,由于其结构简单、成本低、故障率低、生成雾化粒径小且雾滴分布均匀、不易造成管道堵塞等,因此被广泛应用于矿井降尘、药剂雾化、喷涂等多个领域[7],目前尚未有针对农业施药设计的超声波雾化喷头。本文拟采用计算流体动力学方法对超声波雾化喷头进行气液两相混流体的仿真模拟分析,并对喷头内部流场的压力、速度分布进行分析,深入了解喷头的内部液体流动特性,为今后超声波雾化喷头喷雾特性的研究以及喷头的整体结构改进优化提供理论依据和技术参数。

1 超声波雾化喷头模型的建立

1.1 超声波雾化喷头工作原理

超声波雾化喷头以高速气体作为动力源,高速气体从高速喷头喷出后,在喷头前方会产生不稳定的激波,在不稳定的激波内设置一个谐振腔就会产生高频共振[8]。超声波雾化喷头利用谐振腔内产生的高频、高振幅的超声波将高声压作用在液体上以及超声波对液体产生的空化作用使液体雾化[9,10]。

1.2 建立几何模型

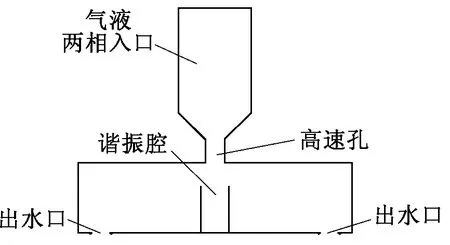

图1为超声波雾化喷头结构示意图。气液两相入口处直径为8 mm,斜面为45°;高速孔处直径为2 mm;谐振腔孔径为3 mm,高度为4 mm;出水口直径为2 mm。

图1 超声波雾化喷头结构示意图

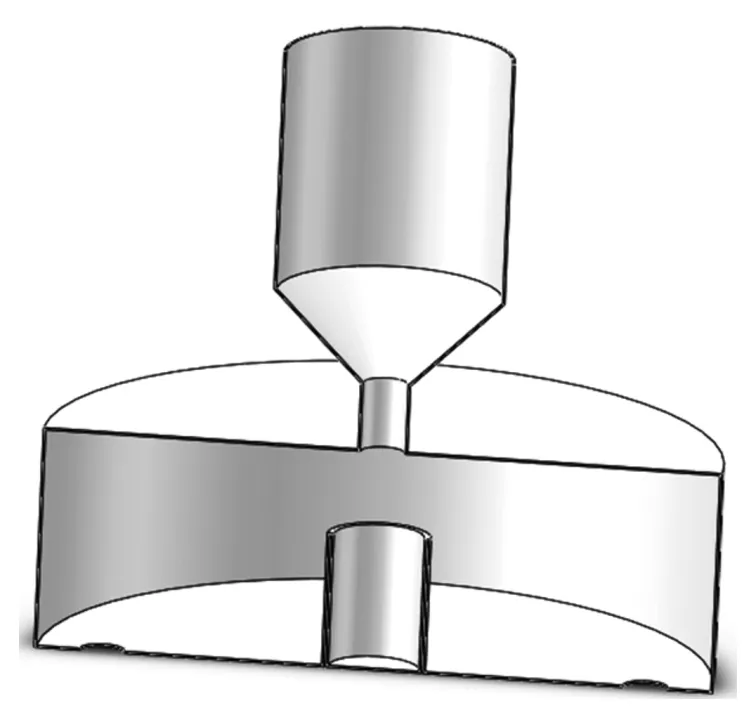

使用SolidWorks绘制喷头三维模型,喷头三维几何模型剖面图如图2所示。

图2 喷头三维几何模型剖面图

通过SolidWorks绘制完成三维模型后,将模型保存为X_T格式。将保存完的文件导入ANSYS Workbench 15.0中Fluent的DM模块中。将导入模型的气液两相入口命名为inlet1,出水口命名为outlet1,壁面命名为wall1,并保存文件。

1.3 进行网格划分

选择使用Automatic(自动划分法)进行网格划分,划分完成后共计生成41 687个网格、9 851个节点,如图3所示。

图3 超声波雾化喷头网格划分

2 Fluent数值计算

2.1 网格导入及网络质量检查

导入网格文件,启动Fluent Launcher,选择3D(三维),计算精度选择Double Precision(双精度),计算过程选择Serial(串行计算),设置完成后进入Fluent。对导入的网格进行质量检查,包括域的范围、体积数据统计、网格拓扑等信息。

2.2 选择计算模型

假设超声波雾化喷头内部流体为理想化不可压缩流体,属于湍流领域,选择有限体积法,运用非结构网格的SIMPLE算法进行流场计算。模型的选择如下:

连续方程为:

(1)

其中:ρ为流体密度;u为流体相对速度;t为时间。

动量方程为[11]:

(2)

其中:xj、xi为x、y方向坐标量;uj、ui、ut分别为x、y、z方向上的相对速度;p为离心力;μ为湍流有效黏度系数。

因为要进行气液两相混合流体流动的模拟,需要采用多相流模型,本次模拟选择使用Eulerian(欧拉模型)。模拟计算方法采用标准k-ε模型,它通过在湍流动能k方程基础上引入湍流耗散律ε方程,形成双方程模型,是一种针对高雷诺数Re的湍流计算模型。求解双方程得到k和ε的解,利用k和ε的解计算湍流黏度,最后通过Bouissinesq假设得到最终计算结果。

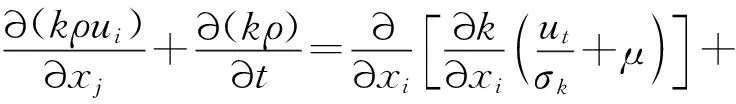

标准k-ε模型中k方程与ε方程[12,13]为:

Gk+Gb-ρεk-YM+Sk.

(3)

(4)

其中:Gk为层流速度梯度引起的湍流动能;Gb为浮力引起的湍流动能;YM为湍流脉动膨胀产生的影响系数;εk为ε的修正系数;σk、σε分别为k和ε对应的普朗特系数,σk=1.0、σε=0.9;Sk、Sε均为湍流模型流体系数;C1ε、C2ε、C3ε为模型常量,C1ε=1.44、C2ε=1.92、C3ε=0.09。

2.3 定义介质及边界条件

本文采用气液两相混合流体作为介质用于内部流场的模拟研究。选用有限体积法对控制方程进行离散化,动量k方程和ε方程等项目均采用First Order Upwind(一阶迎风差分)进行计算。设置入口边界条件为Pressure-inlet、出口边界条件为Pressure-outlet、壁面设置为Wall。设置迭代时间步长为0.001 s,迭代步数为2 000,固定时间步长开始模拟计算。改变各类参数,多次进行模拟仿真,对得出的结果进行分析。

3 计算结果分析

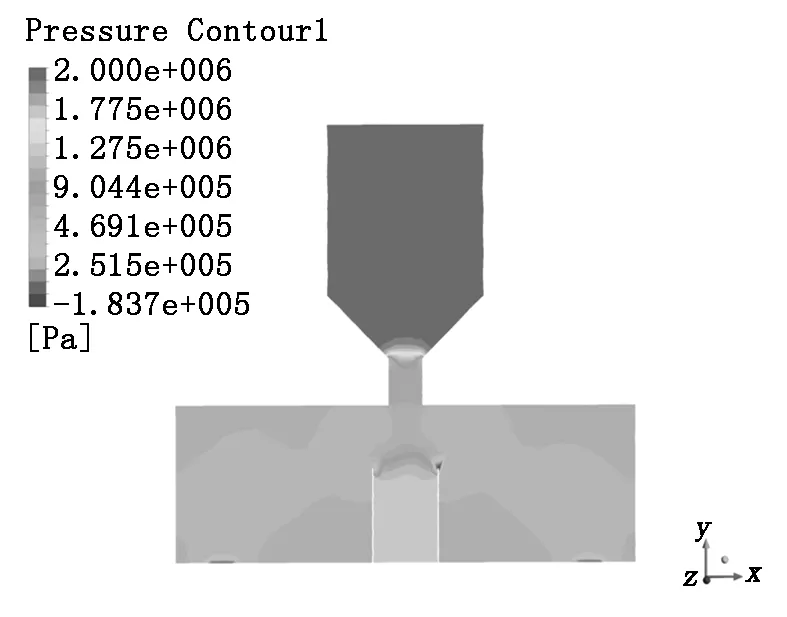

分别在进水口压力为1 MPa、2 MPa、3 MPa的条件下对喷头内部流场进行模拟。待模拟完成后,因二维视图更方便对计算结果进行分析,所以在喷头的XY面上创建一个平面Plane1,在该平面上分别对不同压力下得到的压力云图、速度云图、速度流线图进行分析。

3.1 压力分析

当混合流体进入喷头后,喷头内部的压力也会逐渐增加,流体经高速喷孔灌入谐振腔后,随着深入谐振腔压力呈现逐渐增大的趋势,并趋于稳定,从谐振腔出来后流体压力逐渐减小,在出水口处形成负压,有助于抽吸喷头内部液体,加速喷雾的喷洒。进水口压力为2 MPa时超声波雾化喷头内部流场压力云图如图4所示。

图4 进水口压力为2 MPa时超声波雾化喷头内部流场压力云图

在进水口压力分别为1 MPa、2 MPa、3 MPa时,超声波雾化喷头谐振腔不同深度的压力曲线如图5所示。由图5可知:随着谐振腔深度的增加,谐振腔内部压力逐渐增大,到2 mm处逐渐趋于平稳,2 mm~4 mm压力变化较小;随着入水口压力的增大,谐振腔内部压力增幅逐渐变大,谐振腔内部压力较入口处压力增幅在入水口压力为1 MPa、2 MPa、3 MPa时分别为80%、86%、94%。

图5 不同进水口压力下谐振腔内部各个位置的压力曲线

3.2 速度分析

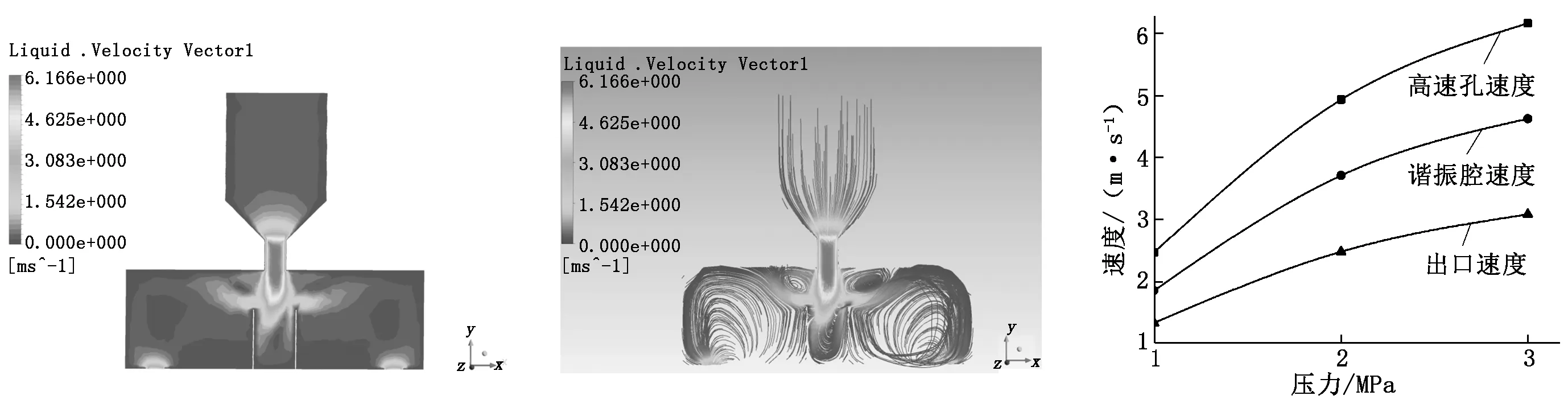

混合流体因为喷射腔斜面陡然收缩使得流体加速,通过高速喷孔时速度急速增加,并达到峰值,从内部高速喷孔高速射出。部分流体高速灌入谐振腔,产生巨大的声压能,随着声压增大使喷头内部混合流体进行声传播,使得喷头内部流体扰动增强,液滴之间的碰撞越剧烈,液滴碰撞破碎的可能性越大。在谐振腔内碰撞后,能量损耗,速度略微降低,流体冲出谐振腔,继续与喷头内部喷雾及喷头内壁碰撞,速度降低,最后经由狭小的喷头出水口喷出,此处为负压,加速了雾滴的喷出,雾滴速度进一步提高,成为高速喷雾喷洒出去。在进水口压力为3 MPa时超声波雾化喷头内部流场水流速度云图如图6所示,流场水流速度流线图如图7所示。

图6 进水口压力为3 MPa时超声波雾化喷头内部流场水流速度云图 图7 进水口压力为3 MPa时超声波雾化喷头内部流场水流速度流线图 图8 在进水口压力为1 MPa、2 MPa、3 MPa时喷头不同位置的速度

超声波雾化喷头在进水口压力为1 MPa、2 MPa、3 MPa时喷头不同位置的速度如图8所示。由图8可知:流场内部速度要高于出水口处速度,高速孔处流体速度最大;随着进水口处的压力增大,出水口喷射速度明显提高,进水口压力为2 MPa时速度比1 MPa时高90%,3 MPa相对于2 MPa速度提升27%。

4 结论

使用ANSYS Workbench 中Fluent模块对超声波雾化喷头的内部流场进行数值模拟仿真,能够清晰地模拟喷头内部流场流体压力变化及速度改变的情况,根据分析结果得出以下结论:

(1)谐振腔内部压力趋于稳定,不断增加流体压力后谐振腔内部压力增幅明显提高,在进水口压力为3 MPa时谐振腔压力提高了94%;谐振腔处压力高于喷头内部压力,利于谐振腔内部流体快速流出;出水口处为负压,利于喷雾更快地喷出;在进水口压力为1 MPa~3 MPa时,随着流体压力的提升,喷雾速度逐渐提高,但增幅效果逐渐降低,2 MPa时速度增幅效果最佳。

(2)喷头入水口处的高速斜面为45°,高速孔孔径为2 mm,相较于平面结构,流体在进入谐振腔时能够得到较高的速度,在谐振腔内产生更大的能量,能形成更好的喷雾。同时经加速后流体速度更高,流体之间可交换的能量也更多,依照能量守恒原则,最后形成的雾滴表面总能量提高,将会形成大量的细小雾滴,碰撞破碎过程会更加剧烈,产生的雾滴更小,施药效果更好。