大采高采煤机挡矸系统连杆机构的设计研究

2021-07-30刘泽平徐贵旭

刘泽平,徐贵旭

(1.矿山采掘装备及智能制造国家重点实验室,山西 太原 030032;2.太重煤机有限公司 技术中心,山西 太原 030032;3.山西铁道职业技术学院,山西 太原 030013)

0 引言

现代长壁工作面采煤机是综采工作面的关键设备之一,采煤机每一个零部件的正常工作与否直接影响到采煤机的正常工作乃至整个工作面的正常生产。在中厚、特厚煤层开采中,由于煤壁裸露面积大,片帮危机概率大大增加,所以为保护采煤机不被片帮砸坏,采煤机设置挡矸系统是必须的。随着大采高滚筒采煤机机面高度、宽度等基本尺寸的增大[1-3],挡矸系统也随着防护要求面积和高度都在增大,这对挡矸系统的翻转传动系统提出了更高的要求,传统的油缸直接支撑出现了很大的弊端,如油缸长度增加造成了传动角减小,致使铰接座的可靠性降低,铰接座被撕裂风险加大,还导致有效翻转分力比例减小,所以要实现支撑功能必须加大油缸缸径,致使油缸体积大大增加,这使挡矸在下降到最低位置时,放置油缸的空间变得局促,整体制造成本也大大增加,所以设计一种体积小、有效受力配比大的挡矸翻转系统是必要的。本文利用四连杆机构原理,通过对空间的合理利用、受力的精确计算,设计了一种小油缸作为主动件的四连杆挡矸翻转系统,解决了挡矸系统体积大的问题,在提高效率的同时降低了生产成本,提高了系统的可靠性。

1 挡矸系统连杆机构模型分析与计算

1.1 挡矸系统连杆机构模型分析

根据采煤机实物结构,可知挡矸板的运动起点、终点、铰接点、支座位置等状态参数,挡矸系统连杆机构分析如图1所示。

图1中,AB为挡矸板支起工作时的终点位置,AB1为挡矸板收回非工作时的位置,两者夹角须为55°;ABCD为挡矸系统连杆机构工作状态下的位置,AB为摇杆一,长度固定,BC为连杆,CD为摇杆二,A点为摇杆一(挡矸板)固定铰接座,D点为摇杆二固定铰接点,且B、C、D三点在同一直线上;AB1C1D为收回状态下的四连杆机构位置,C1点必须在h直线上;C、C1为未知点。

图1 挡矸系统连杆机构分析

1.2 挡矸系统连杆机构计算

根据采煤机实物结构,已知AB=AB1=1 221 mm,BD=1 872 mm,∠BAB1=55°。

将BC=B1C1长度设为x,CD=C1D长度设为y,C1D′设为z,∠B1C1D′设为a,则可建立如下四元二次方程组:

(1)

求解式(1)得:x=811 mm,y=1 071 mm。由此可得四连杆机构的尺寸为:AB=1 221 mm,BC=811 mm,CD=1 071 mm,AD=1 940 mm,挡矸板(摇杆一)的旋转角度为55°。

1.3 挡矸系统连杆机构模型建立

摇杆二作为主动件时,挡矸系统连杆机构工作和非工作极限状态如图2、图3所示。当需在中间工作状态时,挡矸板可以在0°~55°范围内任意位置停止,只需连杆二能够在对应位置锁止即可。

1-挡矸护板(摇杆一); 1-挡矸护板(摇杆一); 2-连杆;3-摇杆二;4-机架 2-连杆;3-摇杆二;4-机架

2 挡矸系统连杆机构原动机件计算

2.1 主动件方案设计

摇杆二作为主动件时,经图纸测量其旋转角度范围为65.36°,因采煤机结构关系,以及原动件油缸放置空间因素,故将主动件摇杆二作结构方面异形化处理,即将油缸支点F′移动到F点,∠CDF=35°,DF与摇杆二CD为一体制造,DF长度可根据实际调整,为未知长度,如图4所示。

图4 摇杆二异形化处理

2.2 挡矸系统原动件方案计算

原动件(油缸)设计简图如图5所示,在原动件系统EFDC中,∠FDC=∠F1DE=35°,E点为油缸支座固定位置,E点与D点水平距离为947 mm、垂直距离为269 mm,则ED长度为:

图5 原动件(油缸)设计简图

(2)

EF1长度为油缸封闭尺寸,设为x1;FF1长度为油缸行程,设为p,因油缸本身结构限制,需满足以下条件:

p+279=x1.

(3)

在三角形FDF1中设DF长度为q,则:

sin35°=p/(2q).

(4)

挡矸系统在AB1C1D状态(收回状态)时,C1是固定的,且E、D点都是固定的,∠C1DE=0.69°也是固定值,所以:∠F1DE=∠F1DC1+∠C1DE=35°+0.69°=35.69°。

在三角形EF1D中,利用任意三角形余弦函数可得:

cos∠F1DE=cos35.69°=

(5)

联合式(2)~式(5)计算可得出油缸行程p=421 mm,油缸封闭尺寸x1=700 mm,q=390 mm。

3 挡矸系统连杆机构施工方案建立

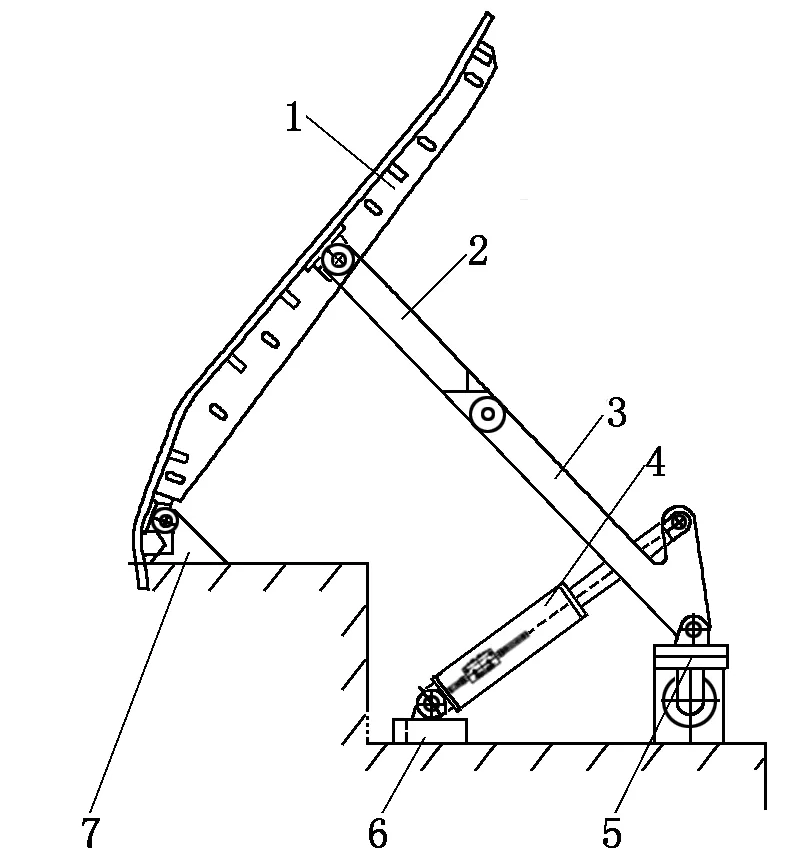

综合以上得出的参数,对本挡矸系统进行施工设计,将各零部件按照载荷进行物化。因为载荷为大冗余量设计,所以在此不再进行载荷计算和材料选型计算,设计的施工图如图6、图7所示。其运行原理如下:

1-挡矸护板(摇杆一);2-油缸;3-连杆;4-机身固定铰接座二;5-机身固定铰接座一;6-摇杆二;7-固定式油缸铰接座

(1)挡矸支撑工作状态:摇杆二为主动件,有一个自由度,其绕固定铰接点位置的变化决定了该四连杆机构状态的变化。挡矸护板作为四连杆机构的一条摇杆,摇杆二被固定在图6(对应图2)位置时,挡矸护板的自由度为0,这个状态就是挡矸护板在工作时的位置。

1-挡矸护板(摇杆一);2-连杆;3-摇杆二;4-油缸;5-机身固定铰接座一;6-固定式油缸铰接座;7-机身固定铰接座二

(2)挡矸回收非工作状态:当摇杆二按图2中箭头方向旋转一定角度时,该四连杆系统即可处于图7(对应图3)状态,此时挡矸护板回收,即非工作状态。

当然在状态相互转化过程中,摇杆二的任何角度位置都一一对应挡矸护板的角度位置,即可以根据实际需要随时调节护板角度。在挡矸护板纵向长度方向,可根据实际需求安装4组~8组同样的本连杆系统,同步运行,增加挡矸护板的支撑力[4,5]。

4 结语

分析了滚筒采煤机挡矸系统的工作状态,并根据采煤机实际挡矸系统安装条件,通过对四连杆机构的分析计算,得出了适用于挡矸系统的连杆机构参数,根据得出的参数,进行工程化施工设计,优化了主动件的摇杆结构,选型出油缸行程和安装方式,具有较大工程实用价值。提供了一种新型采煤机挡矸系统的设计方法,该连杆系统扩展了挡矸护板旋转角度、减小了支撑油缸的行程、减小了死点位置对连杆系统的影响、提升了系统可靠性、减小了油缸缸径或者油液压力,可运用于各种采高机型的采煤机挡矸系统设计中。