汽车A 柱上加强板热成形零件回弹研究

2021-07-30聂飞刘鹏尤宝卿茹承曦王韦柯亮东风武汉实业有限公司

文/聂飞,刘鹏,尤宝卿,茹承曦,王韦,柯亮·东风(武汉)实业有限公司

A柱上加强板作为热成形类模具的代表性零件,在整车安全上起到了至关重要的作用,目前随着汽车行业轻量化需求越来越高,汽车设计上,A 柱上加强板长度越来越长,造型面越来越多,因此在热成形后及进行激光切割时都会出现切割变形现象,在这里统称为热成形回弹,尺寸超差较多时也会严重影响整车的装配。

目前,解决零件回弹一般采用冷却水道模拟分析。冷却系统是热成形模具设计的重点,同时也是难点。冷却系统设计的是否合理直接影响着热成形生产的品质,在设计冷却系统时,既要保证模具均匀冷却,也要保证合理的冷却时间,使热成形板料在冷却过程中内部组织能够有效地转化,但在实际生产过程中影响因素众多,导致理论分析的结果往往会有偏差。

本文通过我司的实例,对热成形A 柱上加强板激光切割回弹问题进行了深入分析,希望能够给以后类似问题的解决带来帮助。

热成形工作原理概述

工作原理

一般是将板料加热到再结晶温度以上某个适当的温度,使其完全奥氏体化后再进行冲压成形,冲压成形之后需要保压一段时间使零件形状尺寸趋于稳定。钢板热冲压是一种将先进高强度钢板加热到奥氏体温度后快速冲压,在保压阶段通过模具实现淬火并达到所需冷却速度,从而得到组织为马氏体,强度在1500MPa 左右的超高强度零件的新型成形技术;板料放到加热炉进行加热,加热要均匀,温度达到900℃以上,通过机械手将加热完毕的料片送到带有冷却系统的模具中进行冲压成形,模具闭合后保压5 ~10s,使板料在模具内快速冷却淬火,钢板内部组织从奥氏体转化成马氏体,制件温度降至200℃左右取出,最后用激光切割机切割出最终的制件。

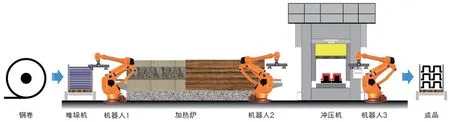

生产流程

如图1 所示,热成形工艺生产流程为:下料→板料堆垛→加热(钢板在辊底式加热炉中加热,形成奥氏体组织)→快速转移到压机(机器人或机械手带夹持器)→成形、冷却(快速合模、成形,保压,冷却形成马氏体组织)→随室温冷却,得到抗拉强度很高的零件→激光切割成品。

图1 热成形工艺生产流程

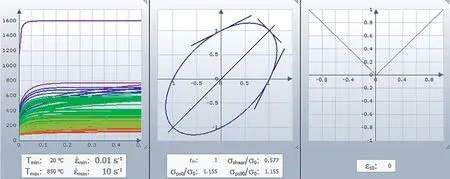

工艺分析

该A 柱上加强板采用Autoform 软件分析。在分析过程中,最关键的是材料特性参数的输入,由于热成形制件在成形过程中内部组织由奥氏体转化成马氏体,材料的力学性能也在不断发生变化。所以不是一条简单的特性曲线。为了进行CAE 分析,通过实验,根据不同温度、不同微观组织的变化,将材料参数简化成多条特性曲线,如图2 所示。

图2 材料力学性能特性曲线

输入材料参数后,要对一些特性参数及运动过程进行设置,如室温为20℃,模具温度设置为75℃,摩擦系数为0.45,板料温度为930℃,网格单元采用壳单元及热传导率等,设置完成后再进行计划。模拟结果主要参考材料的变薄率,只要不出现开裂和起皱现象即可。

问题解决方案

问题内容

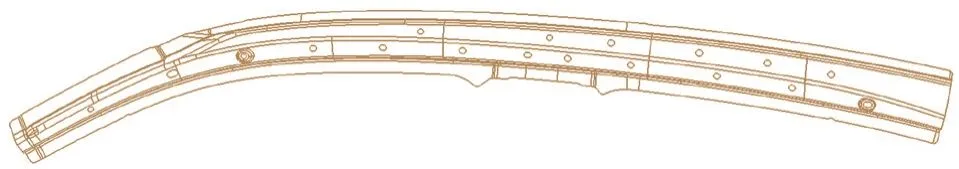

图3 为某车型A 柱上加强板的零件图,材质为22MnB5,料厚为2.0mm,为热成形零件常用材质之一。

图3 某车型A 柱上加强板零件模型

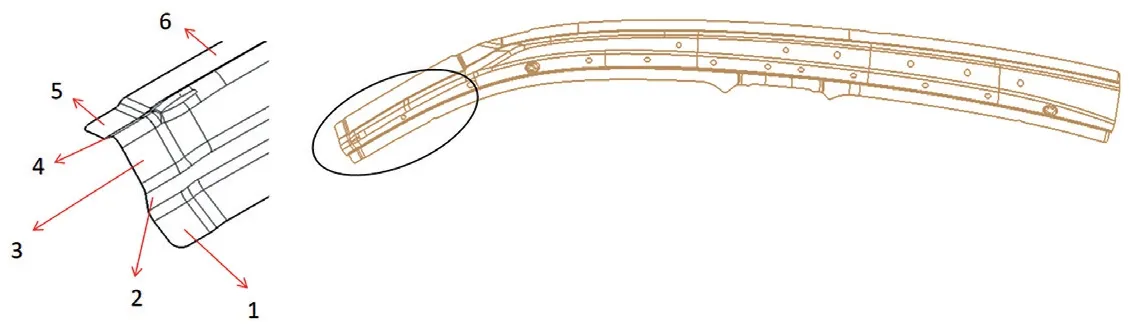

(1)问题发生。问题发生在小头端头(图4),选取6 个点进行检测(小头处与A 柱骨架加强板搭接,热成形零件激光切割变化后小头处变形较大,选取6个点进行监控及分析解析),检测数据与理论分析数据有较大差别。

图4 问题发生处示意图

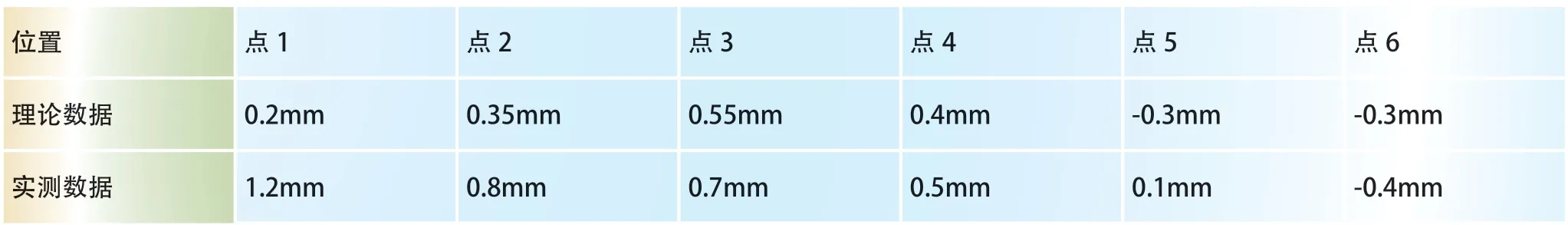

(2)理论分析。理论分析数据(图5)也有回弹现象,甚至个别位置回弹量达到0.55mm。理论与实测数据对比如表1 所示。经生产过程左右件连续测量5 台份,图示部位最大偏差量为1.2mm。

表1 理论与实测数据对比

图5 理论回弹分析

(3)问题发生频率。连续生产5 件,均有不同程度的偏差,最大偏差1.2mm,与标准值(0 ~0.6mm)最大相差1.2mm,发生率100%。

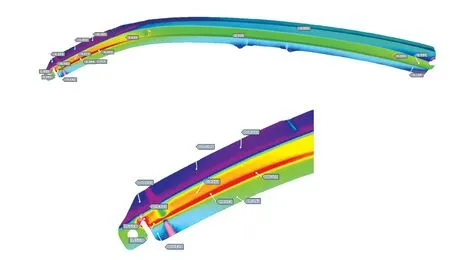

(4)制件理论与实际状态对比。图6 所示为制件大小头偏差位置,冲压完成后制件两处区域与理论状态不一致(黑色为理论状态,红色为实际状态)。

图6 理论状态与实际状态对比

问题研究方法

(1)状态不一致的影响因素。

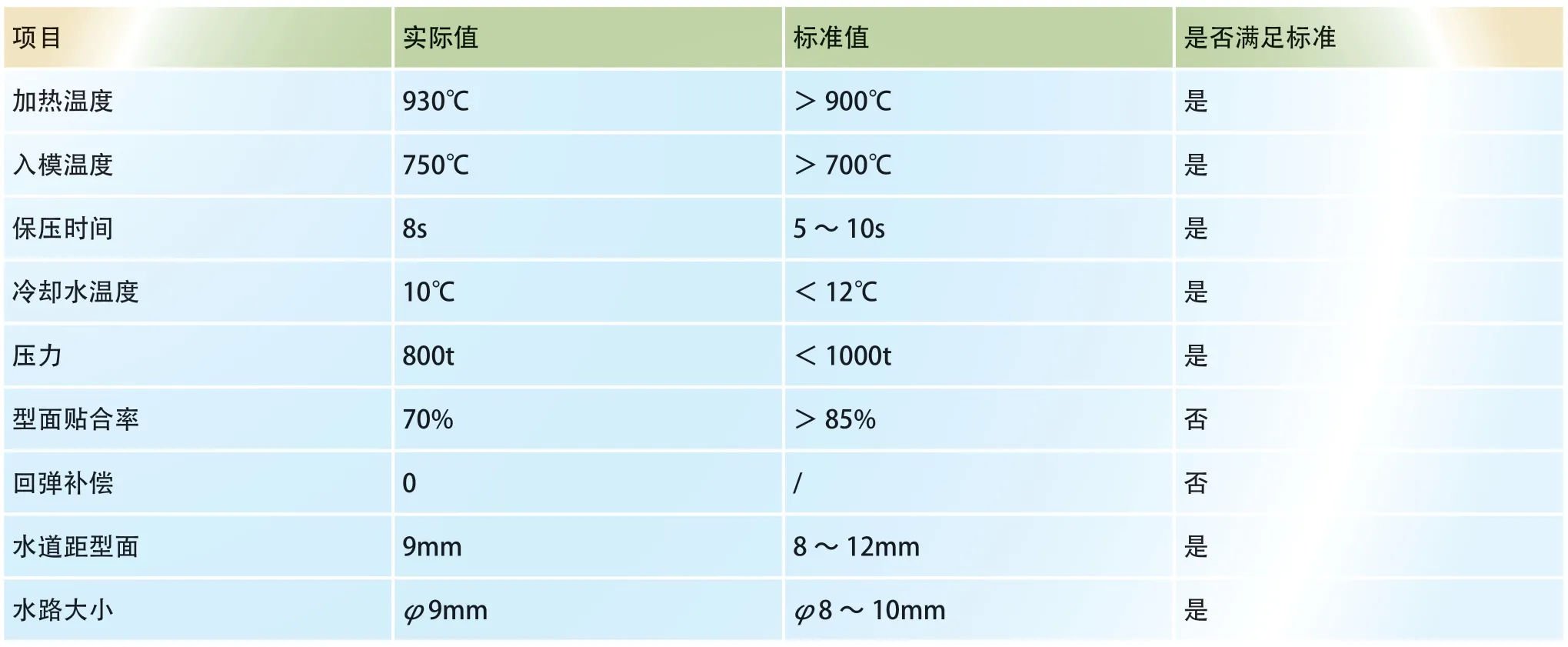

通过对众多影响因素对比,其中回弹补偿量为0,以及研合率为70%,均不满足标准要求,需重点研究对策,如表2 所示。

表2 状态不一致影响因素分析

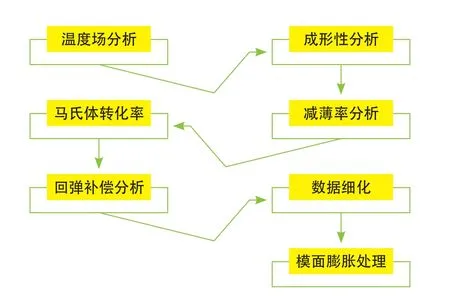

(2)工艺分析流程。工艺分析阶段未分析回弹情况,只根据经验做的模面受热后膨胀补偿,如图7所示。

图7 工艺分析流程

问题研究对策

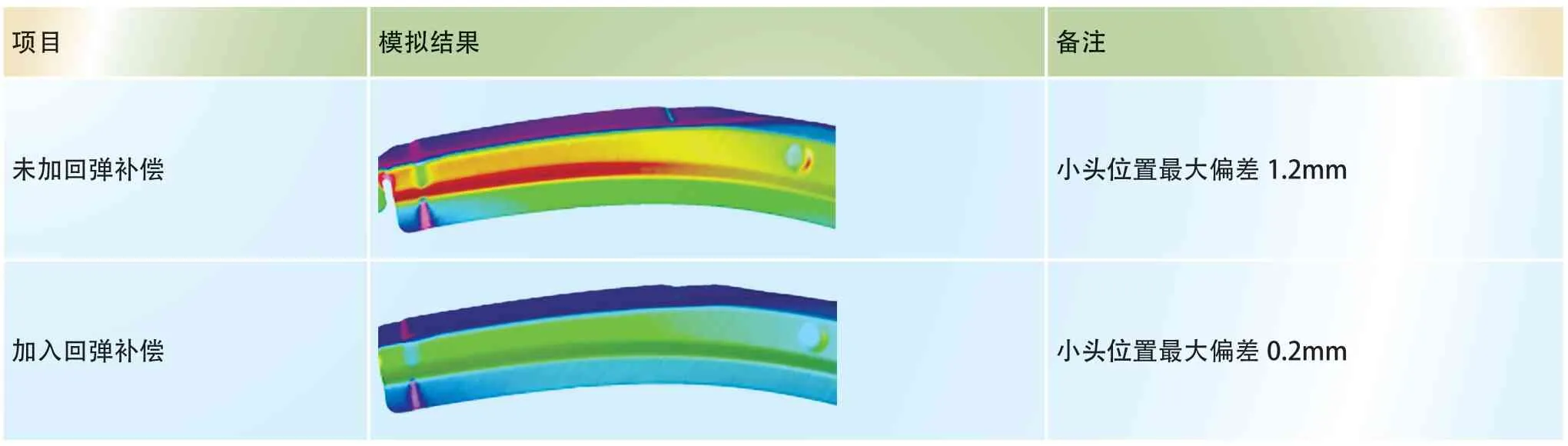

(1)仿真验证。采用Autoform 软件进行模拟仿真,根据实际测量数据的变化量,重新设置模拟参数,并依据检测数据制作细化补偿数据,最大变化量0.6mm。

通过调整回弹数据后重新反算,零件最大还有0.2mm 回弹,分析方案有效,如表3 所示。

表3 回弹补偿加入前后数据对比

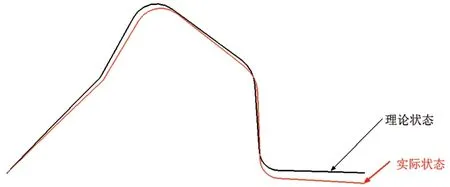

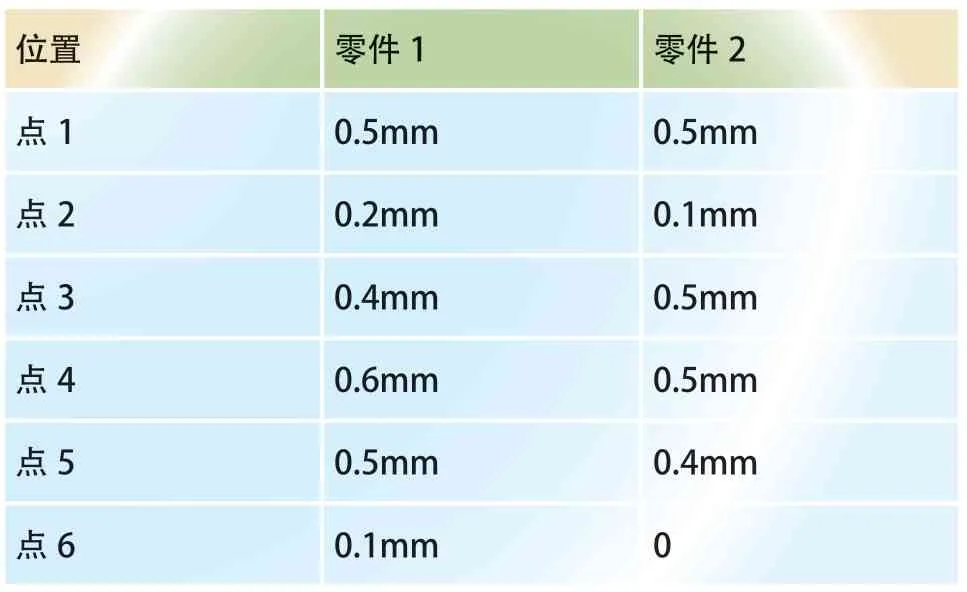

(2)样件验证。根据模拟结果(表4),通过实际模具整改并多轮模具回弹补偿,提升模具贴合率,并压件确认,零件上各处点偏差都在公差范围内,整改方案有效,需对数据进行进一步优化,如表5 所示。

表4 加入回弹补偿后模拟结果

表5 数据优化前后样件状态对比

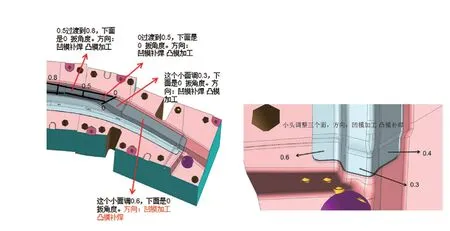

模具对应型面回弹补偿如下,回弹补偿方式为凸凹模对应型面相应机加更改;模具具体更改方案如图8 所示。

图8 模具补偿方案部分展示

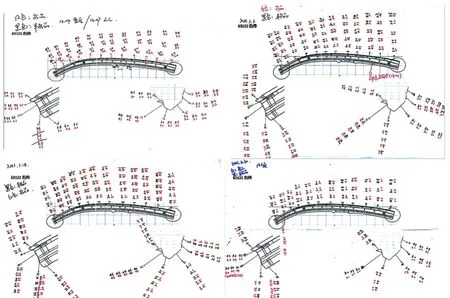

回弹补偿在模具调试阶段可能不能一轮整改消除完毕,不能一蹴而就,在这个整改阶段内需认真记录整改前后零件对应型面变化量,我司在整改该零件过程中前后进行了4 轮回弹补偿,在此分享部分数据,如图9 所示。

图9 模具补偿方案部分样件数据展示

通过数据的进一步优化,使大小头位置的回弹量均达到标准0 ~0.6mm 要求,满足装车条件,且冲压制件稳定,得到了客户的认可。

结束语

目前我司后续自主开发的几套热成形模具已经投入生产,生产过程中也会出现大头回弹量大的问题,均通过此方案更改模具。通过一次次的更改,最终找出了变化规律,并输入到最新的参数设置中,生产出合格的产品。

针对实际生产过程中出现的问题,要层层分析,最后找出问题的真因,同时在过程中需要做好数据记录及总结,而生产实践证明此方案效果明显,冲压产品质量稳定,得到了客户的一致好评,也为后期再次出现类似问题提供了解决思路。

热成形技术仍然存在许多问题,比如进行淬火时很难控制冷却速度;零件不同区域由于冷却速度的差异而发生变形。模具加工的难度增大,成本增加,限制了热冲压技术的推广和应用。相关企业及高校也应密切的联系起来大力发展热成形技术不断推动和完善相关制造技术。汽车轻量化技术方兴未艾,随着新材料、新工艺和轻量化技术的不断发展,不仅可以为环保事业作出贡献,也可为汽车节能并提高动力性。而汽车轻量化技术也渐渐的成为世界汽车发展的新潮流。