曲线仿真在伺服冲压线生产中的应用

2021-07-30房欢欢杨帅军穆宏北京奔驰汽车有限公司

文/房欢欢,杨帅军,穆宏·北京奔驰汽车有限公司

随着汽车制造技术向智能化、节能化、柔性化方向发展,伺服冲压线越来越多地应用于汽车冲压生产中。伺服线中伺服压力机以伺服电机为主要动力源,通过对伺服电机的设置实现压机滑块的伺服可控;机械手高度灵活,参数设置柔性,通过对伺服压力机滑块速度柔性配置,对机械手运行轨迹及速度优化,以及对机械手与压机之间、机械手与机械手之间的运动拟合来实现整线冲压效率的提升。本文基于伺服线曲线的仿真原理,利用PLS 软件对SCHULER 伺服冲压线的整线提升及优化进行分析,通过曲线仿真对序列化生产零件后备厢外板下部进行整线排布调整以及曲线优化并加以验证。

为满足日益严格的生产需求,伺服冲压线正越来越多的被汽车企业采用。伺服冲压线主要由伺服压力机和自动化输送设备组成。伺服压力机采用大功率伺服电机驱动滑块工作,对压机工作周期内多个节点的行程及速度编程可控,以实现加工工艺要求。而自动化输送设备在输送过程中的方向转角横移方面具备良好的可调节性。伺服压力机与输送设备的优化拟合促使伺服冲压线具备极高的生产效率。

下面通过对PLS 的介绍,结合曲线仿真来研究伺服冲压线在提升整线效率、优化压机滑块、机械手受力以及模具工作质量方面的优势,并且对后备厢外板下部模具的整线优化布置以及通过对该零件进行PLS 曲线仿真来实现生产的适应性、高效性以及高质量生产。

伺服线曲线仿真简介及原理

PLS 简介

PLS 即Press Line Simulation,意为冲压线模拟。目前使用的V5PLS 可针对德国SCHULER 伺服冲压线进行冲压曲线模拟工作,实现压机、机械手、模具和零件相互联动生产。实现以下功能:(1)提升冲压线工作效率,获取更高的SPM(每分钟完成冲次)。(2)保护冲压设备,使机械手工作中所受力矩不超过工作中的额定力矩。(3)降低了机械手运动过程中不必要的动作以及能源、时间的浪费。(4)优化了压机工作过程中滑块速度,降低设备及模具的冲击。(5)可针对模具特点进行差异化设置,最大限度地发挥模具的工作潜力。(6)平衡过程机械手送取件空间,确保机械手送取件时通过性良好。

PLS 优化原理

(1)CBF 优化原理。

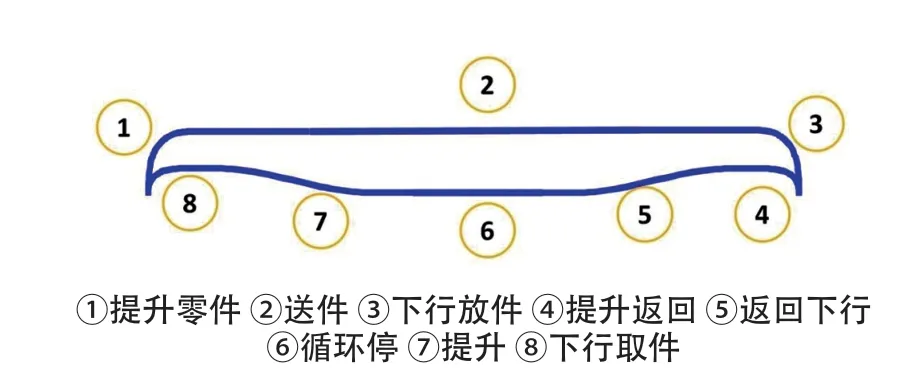

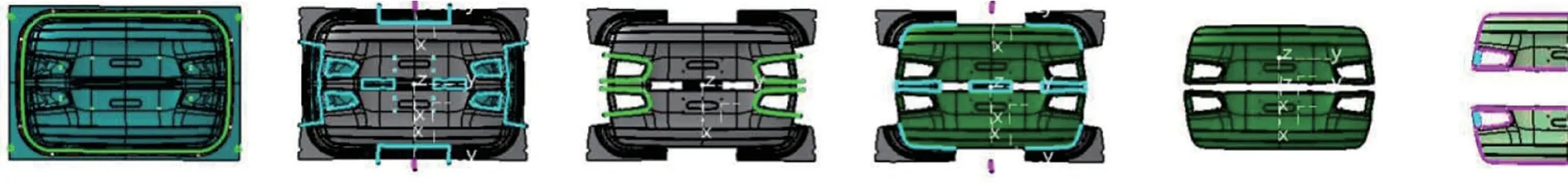

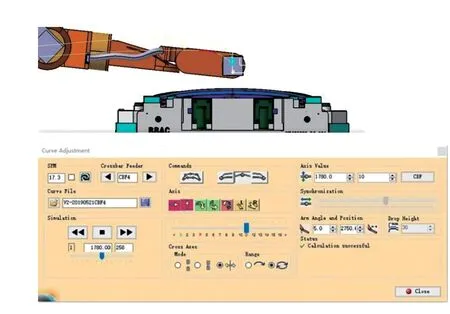

伺服冲压线机械手CrossBar Feeder,简称CBF。在送取件过程中,其运动轨迹及节点如图1 所示。

图1 机械手运行轨迹划分

针对CBF 整个运行周期的各个节点,调整曲线的主要原则有:

①对提升过程机械手加速度进行限速,确保带件提升的平稳性,同时降低机械手负载。

②送件曲线尽量平缓,避免CBF 瞬间负载过大,同时使零件平稳。

③对下行放件过程CBF 加速度进行限速,避免放件时速度过快导致零件变形或投料问题。

④CBF 放件回程时下摆,竖直方向过渡平稳,减小机械手竖直运行的加速度。

⑤循环停位置附近曲线平滑,减小机械手竖直运行的加速度。

⑥尽量使中间输送部分曲线轨迹在循环停左右对称,使两边运行的时间平衡。

⑦送取件点机械手角度应控制在合理范围,角度过小机械手受力矩过大,过大通过性不良。

(2)伺服压机优化。

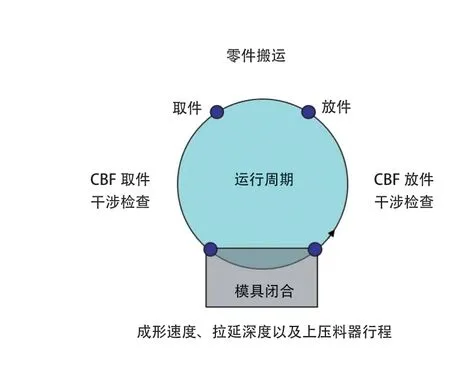

图2 为压机工作周期与模具工作以及送取件之间的关系,通过对模具工作时间的调整以及对压力机空行程时间的延长可有效提升CBF 的操作空间。

图2 压机运行周期内各节点示意图

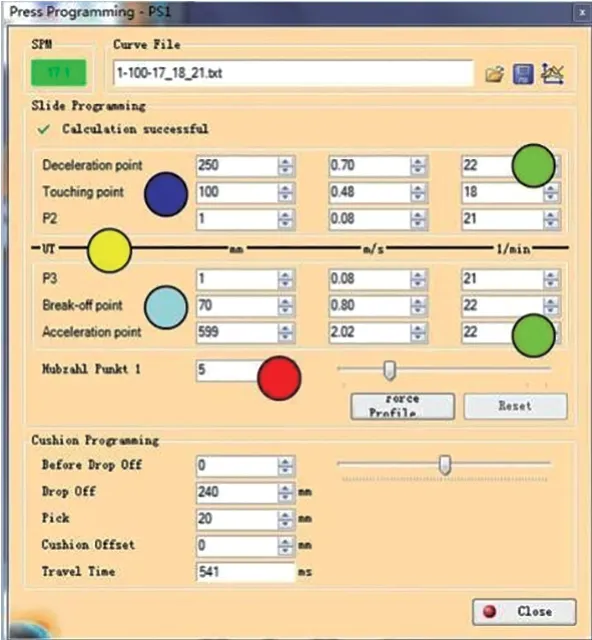

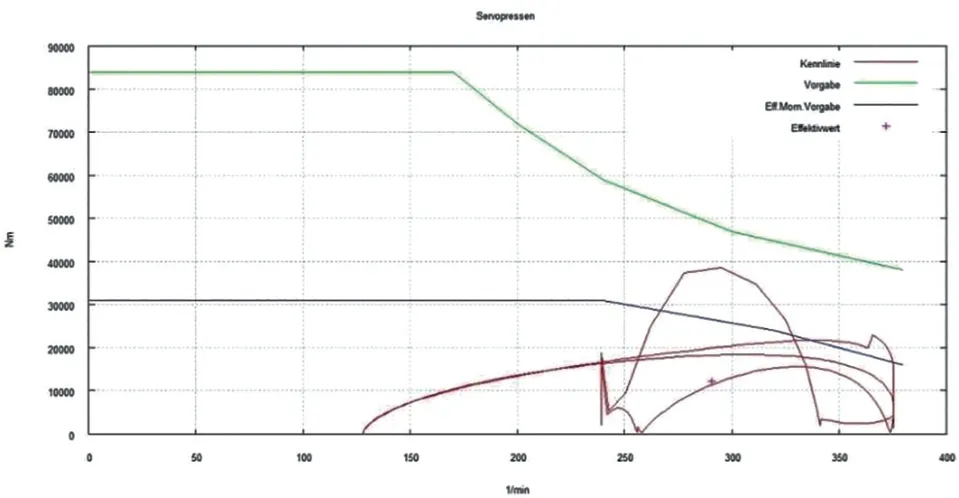

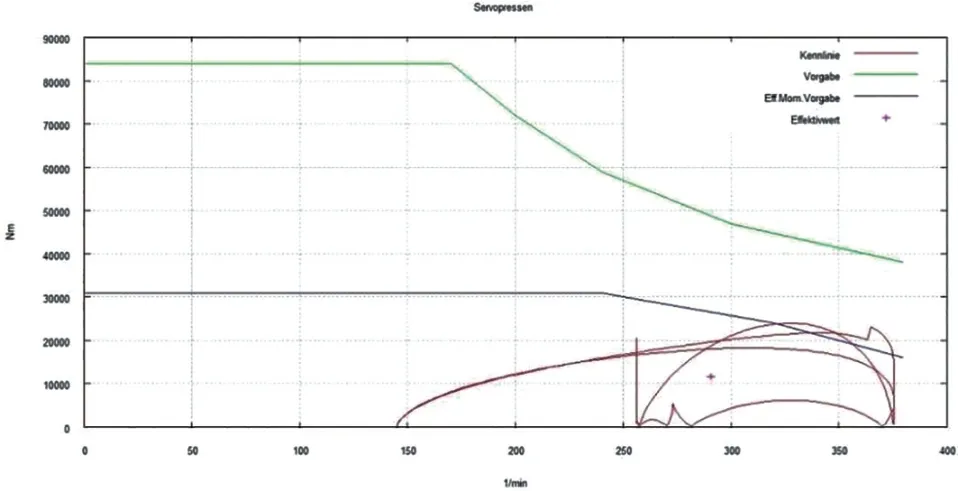

图3 为设置的6 个曲线控制点,控制整个压力机工作周期的滑块运动。其中接触点的速度直接影响到压机工作的振动值,同时也影响到模具的结构安全,一般要求接触速度不高于0.5m/s。脱离点的设定关乎模具上部机构如压料器行程释放对模具结构的冲击,因此对该点速度的限制应使其不高于0.5m/s。整个过程可监控压机滑块凸轮扭矩如图4 所示,图中绿线为额定扭矩,紫线为最优扭矩,红线为实际扭矩。要求实际扭矩不得超过额定扭矩的80%,最好不超过最优扭矩。

图3 各节点参数设置

图4 滑块凸轮扭矩检测

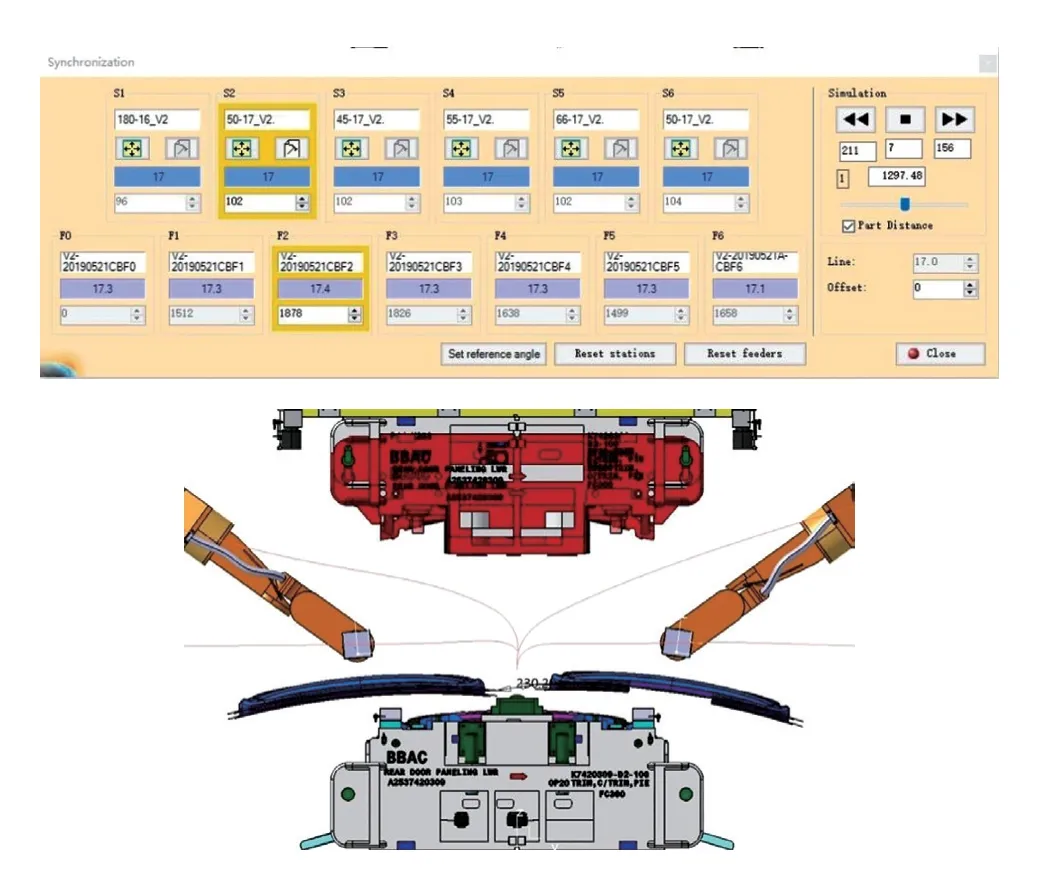

(3)CBF 与伺服压力机的干涉同步调试。

冲压线的整线生产需要对压力机与CBF、CBF 与CBF 之间的配合进行设置。可通过调整图5 中相位差来调整送取件时CBF 与上模或上滑块之间的间距以及CBF 之间的最小距离(包含零件),以此来改善、平衡各CBF 的通过性。

图5 干涉同步调试

曲线仿真在整线提升中的运用

运用背景

BBAC 某车型后备厢外板下部设计SPM 为16。但由于原先整线排布不理想且曲线调试粗放,导致出现整线排布问题与曲线问题。

整线排布如图6 所示,问题主要有:

图6 后备厢外板下部工艺排布

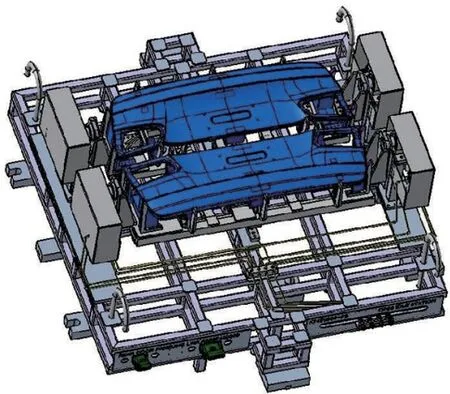

(1)第5 台压机采用空工位,采用专用空工位如图7、图8 所示,造成制作空工位的浪费。

图7 OP50 空工位设计

图8 OP50 空工位实物

(2)换模时将PS5 专用空工位落出,PS6 装载通用空工位,换模时间较长,影响生产效率。

(3)由于其余冲压线均只有5台压机,而后备厢外板下部排布需要占用6 台压机,导致无法满足该零件在其他冲压线的备线生产,存在潜在的生产风险。

(4)从CBF 的动作极限上看,尚有优化空间,可将OP40 到OP60 的横移量一次完成。

曲线问题有:(1)SPM 较高,但是生产线设备没有限速,生产中出现零件送取时速度过快导致端拾器颤动,同时机械手瞬时负载较大。(2)现场观察CBF2在送件时投件方向与冲压方向存在夹角,导致生产中易出现投料不准,工序件搭定位,导致生产停机。(3)CBF 送取件过程中存在多余不必要的动作,导致冲压线功率的浪费。(4)对压机的滑块曲线编辑不够,导致压机接触速度较快,生产中有压机明显振动。

整线排布优化

按原方案为OP40 到OP50 横移200mm,零件在OP50 空工位转角7°,使CBF5 往OP60 投件时零件方向与OP60 冲压方向一致,再由OP50 到OP60 横移200mm,满足OP60 模具生产。

现方案为:

(1)取消OP50 专用空工位,将OP60 模具转PS5工作台,并在PS6 搭建新的通用空工位,如图9 所示;零件方向不变,相比OP60 模具零件间距加大200mm(左右各加大100mm)。

图9 改进后通用空工位搭建

(2)将端拾器原CBF6 取代原CBF5,确保调整模具工序后取件顺利;重新搭建CBF6,吸盘布置与原CBF 一致,可通过调整端拾器支杆确保CBF6 可满足100mm 以上的横移量。

PLS 仿真及提升

(1)整线效率优化。

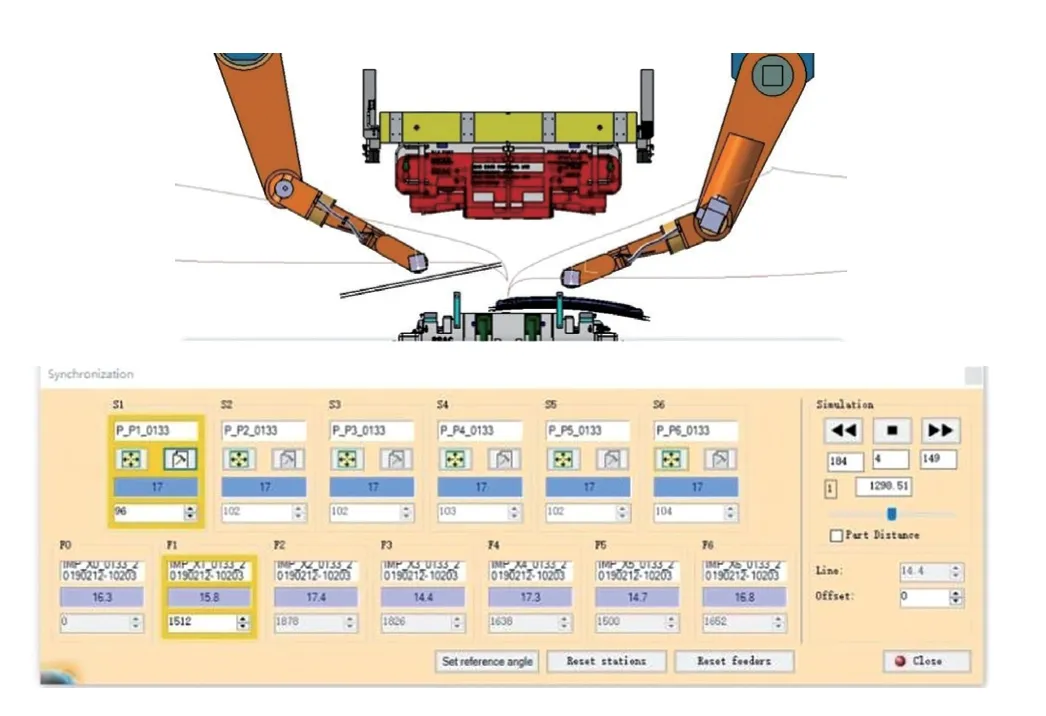

如图10 所示,通过V5PLS 软件中的程序对机械手运行加速度进行限制。原曲线在无限速情况下运行时为SPM16,导入软件进行限速后,整线SPM 不超过14.4。可见原有曲线并非真正意义上可以满足高SPM 生产,只是在牺牲压机模具以及机械手工作质量的前提下达到SPM 为16 的生产状态。

图10 曲线改进前限速前提下的SPM

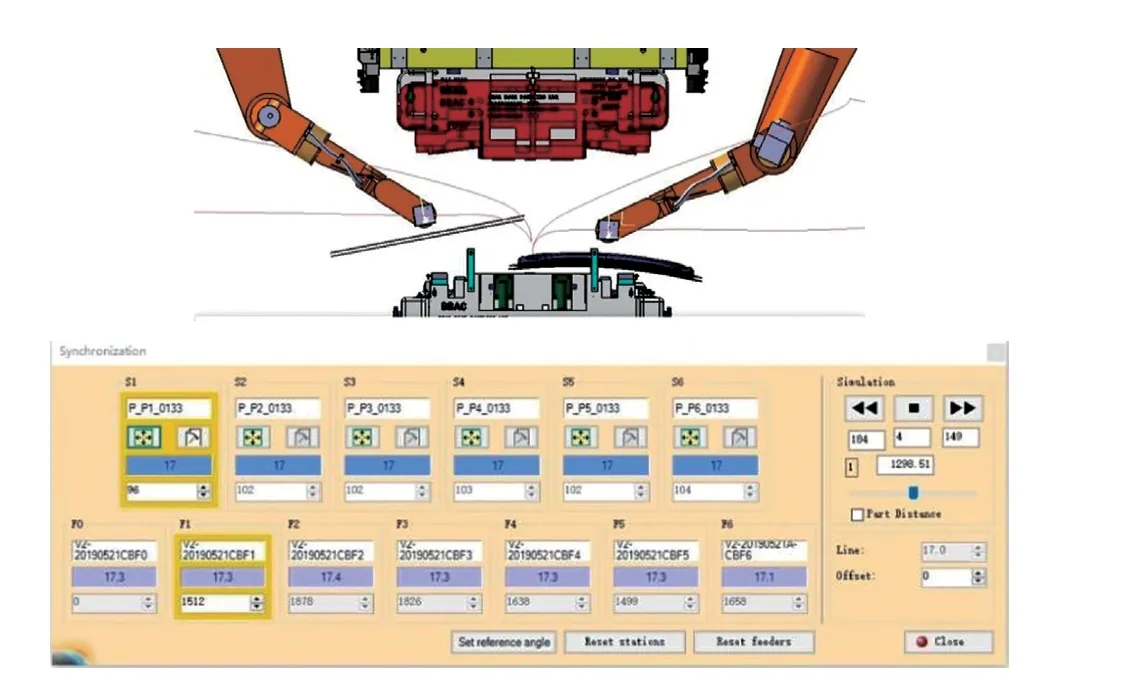

通过对曲线的优化,限速情况下,整线优化效率如图11 所示,优化后整线SPM 达到17。满足在限速前提下提高整线生产效率的目的。

图11 曲线改进后限速前提下的SPM

(2)机械手工作优化。

如图12 所示,优化前所有SPM 放取件点机械手角度为0°,导致机械手运动中所受力矩较大。且由图10 可知,目前加速度限速条件下主要是机械手SPM 值明显降低。

图12 优化前机械手送取件点角度

图13 为优化后的机械手放取点姿态,放取点角度为5°,有效的改善机械手所受力矩。同时通过对各机械手运动轨迹及横移的优化,有效提升了整线效率。

图13 优化后机械手送取件点角度

(3)压机工作优化。

通过PLS 对曲线做出以下几点优化:

①部分压机(PS3)凸轮扭矩偏大,如图14 所示。扭矩已接近额定值的80%,长期生产易使压机加速钝化。优化后凸轮扭矩如图15 所示,接近理想值可维持压机良好工作状态。

图14 改进前压机3 滑块凸轮扭矩

图15 改进后压机3 滑块凸轮扭矩

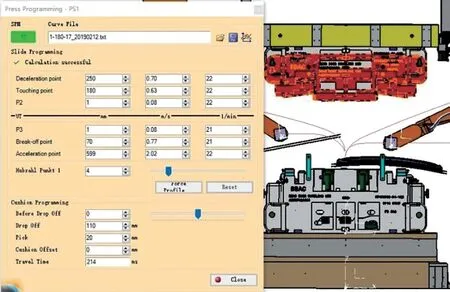

②拉延模OP10 接触速度较快,接触速度0.63 m/s,如图16 所示;对PS1 压机优化后如图17 所示,优化后接触速度为0.4m/s。

图16 改进前PS1 压机参数设置及速度监控

图17 改进后PS1 压机参数设置及速度监控

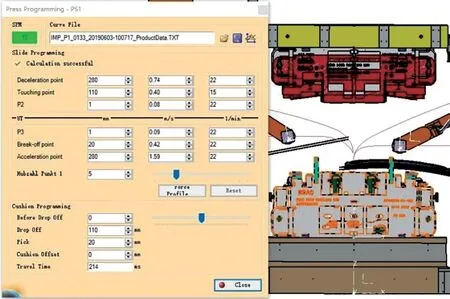

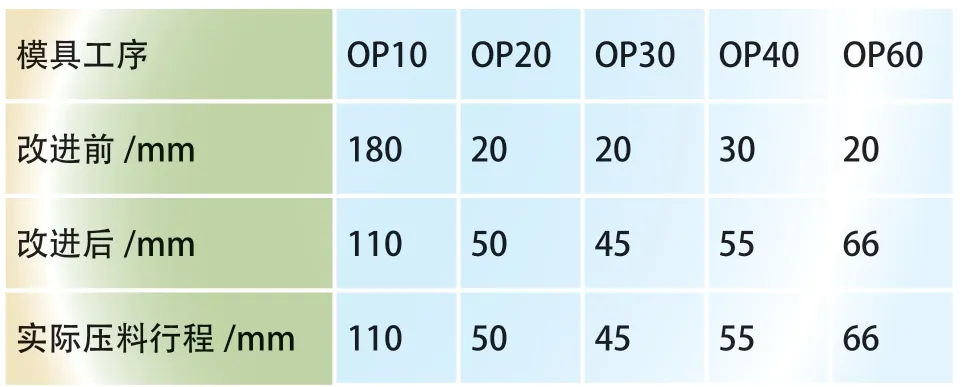

③为精确控制接触点速度,原接触点到底距离为预估值,现根据OP10 压边圈及后工序压料器行程设置接触点位置,同时脱离点除拉延为20mm 以外,后工序脱离点数值与接触点相同。整理后的位置如表1所示。

表1 各工序模具接触点设置

在线调试

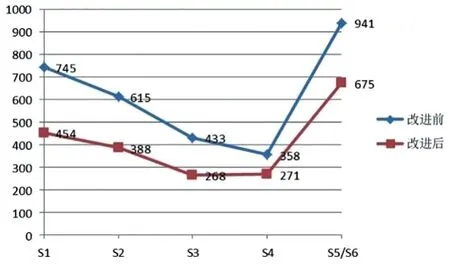

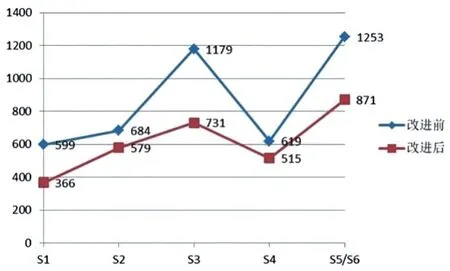

通过在线调试,对新建端拾器及空工位进行微调使其适应生产线高速运行。调试后观察整线排布更改及曲线优化后,机械手放取件动作柔和,整周期运行顺利无多余动作,压机工作速度较慢,通过对图18中窗口监控压机滑块及底座振动值,结果如图19、图20 所示。由更改前后压机振动值对比可知整线曲线优化后压机振动值明显降低。

图18 滑块及底座(工作台)振动值监控界面

图19 滑块振动值(单位:mg)

图20 压机工作台振动值(单位:mg)

结论

通过对PLS 曲线优化原理的分析以及对后备厢外板下部整线排布、曲线优化及调试的结果,可得出以下结论:(1)在整线零件传输图设计时,尽量避免使用空工位,如因生产线问题,应采用通用空工位。(2)通过对机械手运行过程中的加速度限制,可显著提升CBF 运行以及零件输送的质量。(3)通过对压机滑块各控制点的合理设置,可有效提升压机曲线质量,保证压机运行效率的同时,降低对压机及模具的冲击。(4)通过对曲线干涉同步的合理调整,可实现压机与CBF、CBF 之间运行的有效平衡。(5)现场调试及生产证明,曲线仿真对于伺服冲压线生产效率及生产质量的提升有重要作用。