浅谈白车身材料利用率提升方法

2021-07-30李奔全李鉴光唐高中上汽通用五菱汽车股份有限公司

文/李奔全,李鉴光,唐高中·上汽通用五菱汽车股份有限公司

本文主要从产品结构优化、工艺优化两个角度,讲述在SE 阶段白车身冲压件材料利用率提升的方法,以具体案例说明并归纳总结,为新项目白车身材料利用率的提升提供参考,对白车身开发降本具有非常重要的指导意义。

面对乘用车市场日益激烈的竞争和对乘用车越来越高的品质要求,降本增效成为各主机厂在整车开发中的重要工作内容,追求低成本高价值的输出更能为产品注入强大竞争力。对乘用车而言,白车身是组成整车的重要部分,在整车成本中占比15%~20%,而白车身总重量中冲压件重量占比达到95%以上,可见降低白车身冲压件开发成本对降低整车开发成本意义重大。

通过图1 所示统计发现,在冲压件成本的各要素中,生产原材料成本占比最大,约占70%。因此,提高生产原材料利用率是降低白车身冲压件开发成本的一个重要途径。

图1 冲压件成本构成

SE 即是同步工程,是指对产品实施同步、一体化设计的开发过程,促使开发者考虑从概念形成到用户使用(保养/维修等)的整个产品生命周期内的所有因素(含质量/成本/进度/用户要求)的系统方法。通过开展SE 工程分析产品制造工艺,同步识别产品设计和制造潜在问题,从而修正设计缺陷,降低开发成本,提高产品质量。

开展冲压SE 工作,对白车身冲压件进行CAE 分析,并评估冲压工艺,从而辨别产品设计与制造潜在问题,反馈优化方案给产品设计人员对产品进行改善优化,从而降低制造成本和风险,保证冲压件质量。

本文从产品结构优化、工艺优化这两个角度,对提升材料利用率的方法进行具体分析。

产品结构优化提升材料利用率

在产品结构设计前期,冲压SE 工程师开展对应的同步工程工作,进行成形性分析、工艺分析等工作,输出冲压降本方案,从以下4 个方面讲述优化案例。

废料区域零件合拼设计

充分利用废料区域,两件合拼设计,减少零件数。图2 为侧围外板和延伸板合拼设计,既能保证零件功能又充分利用侧围外板废料区域,节省延伸板生产材料投入,材料利用率提升2%,并减少延伸板焊接设备成本和人力成本。两件匹配焊接面取消,综合零件重量减少。

图2 侧围外板与延伸板合拼优化设计

匹配零件合并设计

两个搭接匹配的零件,当其中一个件只是加强作用时合并设计。图3 所示的加强板仅是作为前地板后横梁通道口的加强件,是完全贴合匹配关系,可通过优化通道口型面的加强特征,达到相同效果,最终通过CAE 强度分析。节省加强板开发制造成本,材料利用率提升10%,零件数减少,零件重量减少。

图3 前地板后横梁与加强板合并优化设计

调整分缝位置

优化两个搭接件的分缝位置,即优化搭接位置,减小废料区域,缩短板料尺寸,提高材料利用率。图4 中灯罩与后端下板原分缝位置,后端下板两端凸起高度差116mm,拉延时中间形成较大的废料区,通过调整分缝位置,后端下板两端高度差降到30mm,废料区域减少,板料尺寸缩减。综合材料利用率提升8%,且后端下板模具尺寸减小,综合效益明显。

图4 灯罩与后端下板分缝位置优化设计

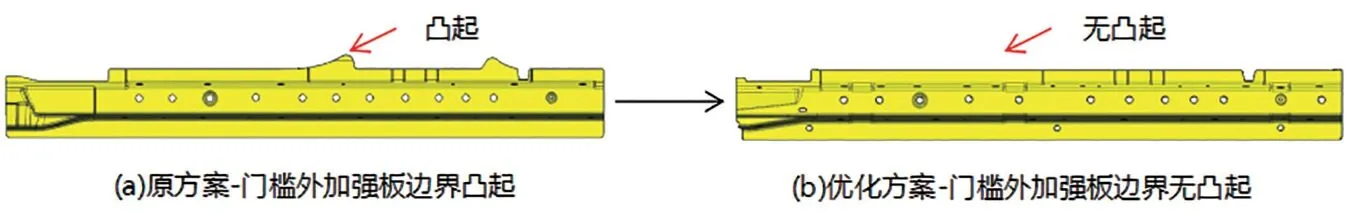

优化零件边界

零件边界局部凸出部分,是材料利用率的决定点,因此优化局部凸出,优化板料排样间隙都是提升材料利用率的有效方法。如图5 所示门槛外板加强板取消局部凸起部分,料片尺寸减少,排样间隙减小,材料利用率提升5%。

图5 门槛外板加强板边界优化设计

冲压工艺优化提升材料利用率

在冲压工艺设计阶段,相同零件有多种冲压工艺。工艺的选择对材料利用率的影响也很大,从以下5 个方面讲述优化案例。

拉延工艺改为成形工艺

在满足冲压件质量的要求下,成形工艺和拉延工艺两者中采用成形工艺是最有效的提高材料利用率的方案,通常在几字形和V 字形类零件中使用比较多。在SE 阶段分析成形工艺反推产品优化以满足工艺要求,达到提升材料利用率目的。如图6 所示侧围C柱上的加强板,SE 阶段在保证质量前提下,提供优化方案合理改善产品结构,采用成形工艺比拉延工艺材料利用率提升了20%。

图6 C 柱上加强板-拉延工艺改为成形工艺

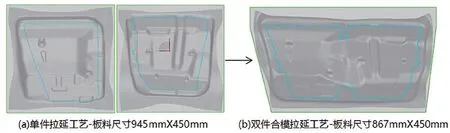

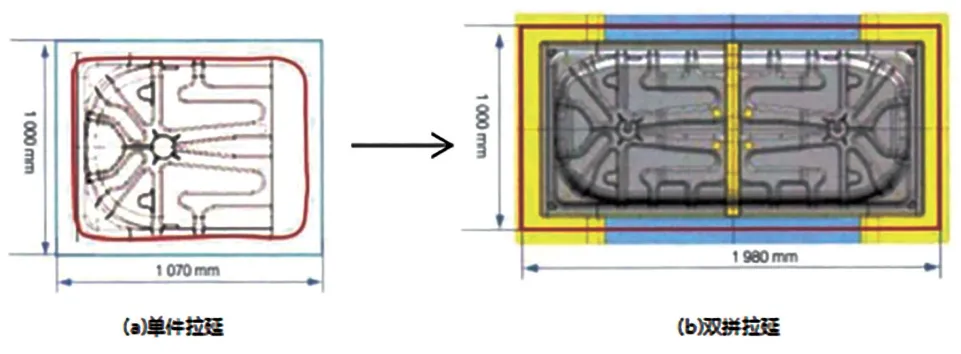

双件合模拉延工艺

左右件采用合模拉延工艺,或者单件采用双拼拉延工艺,即一模双件,这种生产方式本质是通过减少工艺补充面(工艺补充最小化)来减小板料尺寸,达到提升材料利用率的目的。如图7 所示左右前轮罩板前板采用左右合模拉延工艺,板料长度减少78mm,材料利用率提升8%;图8 中后地板采用双拼拉延工艺,板料长度减少160mm,材料利用率提升7%。

图7 前轮罩板前板-单件拉延工艺改为双件合模拉延工艺

图8 后地板-单件拉延工艺改为双拼拉延工艺

开口拉延方式

端头采用开口或半开口拉延方式,能有效提高材料利用率。如图9 所示中上弯梁内板两端头封闭式拉延,板料尺寸为1090mm×190mm,采用半开口拉延方式后,板料尺寸为1040mm×190mm,板料长度缩减,材料利用率提升了5%。

图9 上弯梁内板-封闭式拉延工艺改为开口式拉延工艺

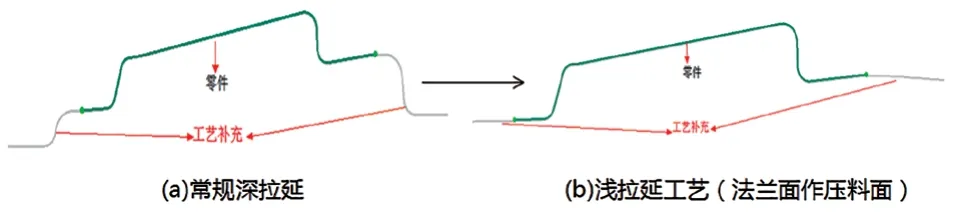

浅拉延工艺

对于冲压件,在满足产品质量要求前提下,尽量使用浅拉延工艺,通过使工艺补充最小化,减小板料尺寸,从而提升材料利用率。图10 为顶盖前横梁断面图,直接使用产品法兰面作为压料面,间接降低拉延深度,工艺补充最小化,材料利用率提升了10%。

图10 顶盖前横梁-常规深拉延改为浅拉延工艺

嵌套冲压工艺

在生产过程中,对于有门洞或窗洞类大孔的零件,可通过嵌套工艺(其他零件套入废料区域共模生产),节省小件原材料的同时又省去模具费用。如图11 所示,将2 个加强板套入隔板内部废料区域,并将材质、料厚改成一致。节省加强板原材料0.528kg,减少加强板模具开发成本。

图11 加强板和隔板-单件冲压工艺改为嵌套冲压工艺

结束语

由上所述,材料利用率提升的方案很多,在SE阶段提出优化可以避免后期改良产生工装设备更改,此阶段最适合优化产品来达到产品结构和工艺都满足材料利用率提升需求。因此,SE 团队在同步工程阶段最大限度的提升材料利用率,意义重大。

本文所讲述归纳的多种提升材料利用率方法,无论是从产品结构设计出发,还是从工艺设计出发,都需结合实际例子分析,即具体零件具体分析。希望能对同行提升整车材料利用率实现降本目的有一定的参考和指导意义。