导流片结构参数对三通道进气TVC性能影响

2021-07-30刘景源

姚 婷,刘景源

(南昌航空大学飞行器工程学院,南昌 330063)

0 引言

驻涡燃烧室(trapped vortex combuster, TVC)凭借其高效的燃烧组织方式,简单紧凑的结构外形,优异的燃烧性能,成为极具应用前景的新概念燃烧室[1-3]。按照结构形式划分,一种是由美国Ramgen公司提出的钝体驻涡燃烧室,依靠双钝体形成驻涡;另一种是壁面驻涡燃烧室,依靠壁面凹腔形成驻涡。

Agarwal等[4]将导流片技术应用于壁面驻涡燃烧室中,相比较普通驻涡燃烧室,燃烧效率提高。导流片的引入,不仅有利于形成双涡结构,其分流作用增强了凹腔与来流的热质交换,有利于燃烧效率的提升。曾卓雄等[5]对带导流片的驻涡燃烧室的进气参数进行研究,结果显示当量比增大使得钝体回流区减小;韩吉昂等[6]发现凹腔喷射可以形成稳定双涡结构,降低总压损失系数;王志凯、俞骏等[7-8]对双通道驻涡燃烧室中导流片结构参数进行研究,发现合适的导流片结构参数可实现低压降、低污染、高效率的燃烧室。与双通道进气结构TVC相比,三通道TVC的进口中间通道将其内回流区分成两个通道,避免了局部高温,氮氧化物排放降低,燃烧效率显著提升[4,9],但整体燃烧效率较低,为进一步提升燃烧效率,并考虑到燃烧室壁面受高温燃气及热辐射影响,成为发动机内部易损坏的部件,将上下通道通入冷空气来降低壁面温度,由此提出将导流片引入三通道进气结构驻涡燃烧室,研究导流片结构参数对燃烧室性能的影响。

1 数值模拟模型及研究方案

1.1 几何模型及结构参数

带导流片的三通道进气结构驻涡燃烧室几何结构及尺寸参数如图1所示。燃烧室总体长度400 mm,内径600 mm,外径800 mm;上下两侧进气通道径向高度相等,均为10 mm,中间通道径向高度20 mm;前钝体轴向长度40 mm,径向高度30 mm,后钝体几何尺寸10 mm×21 mm,前后钝体之间距离18 mm,前后两对钝体及导流片均关于中心通道对称,用于分流及导流的导流片存在一定厚度,其厚度大对流体起阻碍作用,因此厚度越小越好。不失一般性导流片的厚度取为零。选择导流片与中间通道前钝体端面的径向距离a、导流片伸入凹腔的长度b以及导流片距离前钝体后端面的距离c等3个参数作为研究的TVC结构参数。

图1 带导流片的三通道进气TVC结构及参数

1.2 边界条件及网格无关性分析

数值模拟采用甲烷-空气预混合的涡耗散化学反应模型,化学当量比取0.7,入口流速60 m/s、温度300 K,出口1个大气压强;中间通道混合气的甲烷质量分数为0.036 23,氧气质量分数为0.207 02。

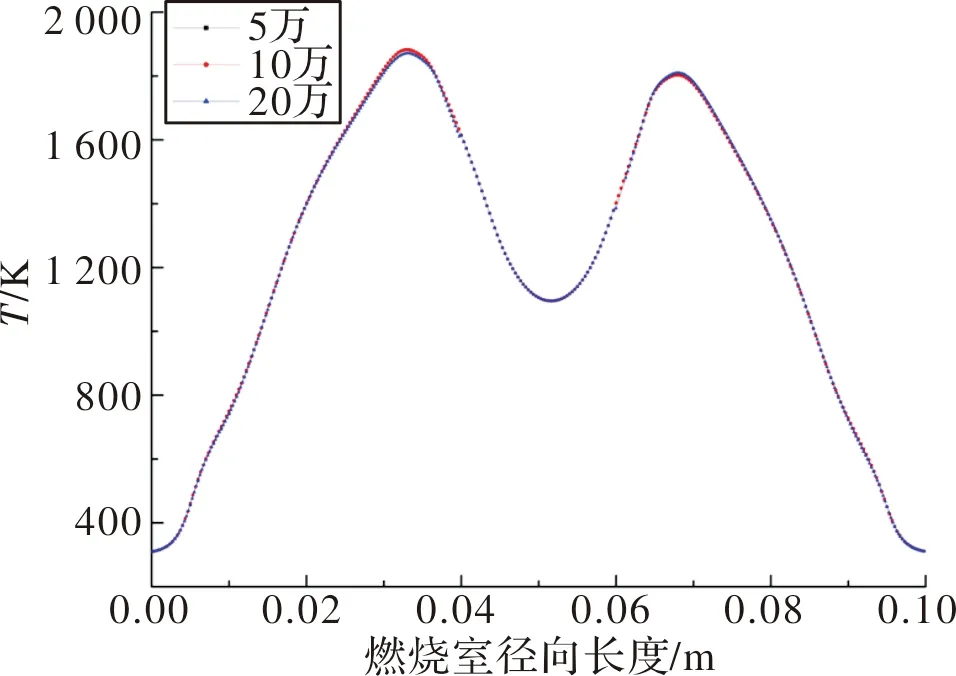

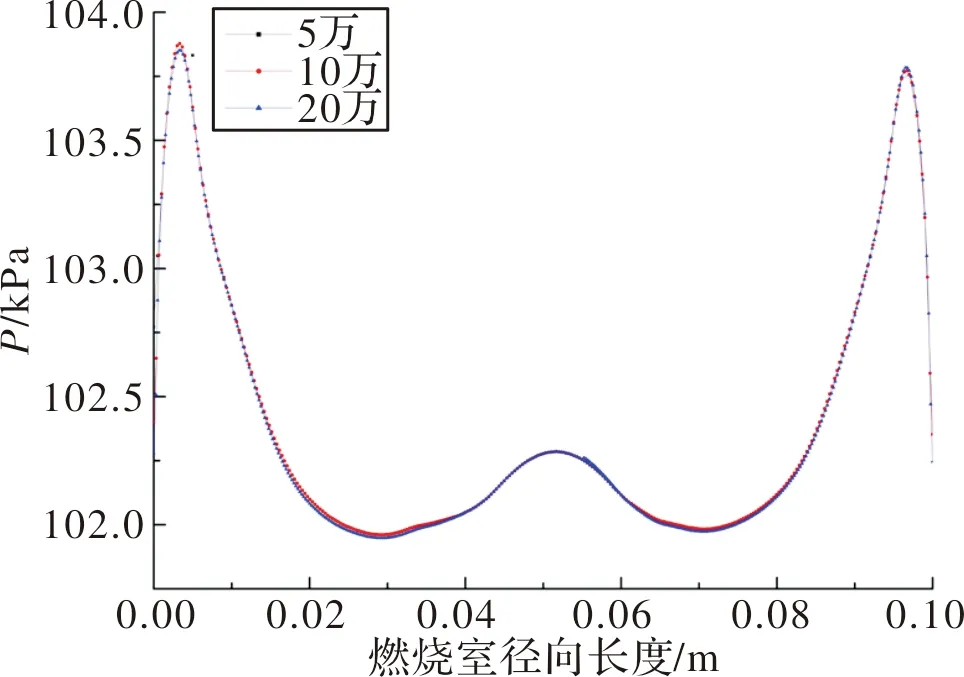

为验证计算结果的网格无关性,图2及图3给出了网格数为5万、10万和20万时的燃烧室出口径向温度分布及径向总压分布,可见在选取的网格数范围内,计算结果均与网格无关。因此,数值模拟选用5万网格进行计算及分析。

图2 取不同网格数时出口径向温度

图3 取不同网格数时出口径向总压

2 计算结果与分析

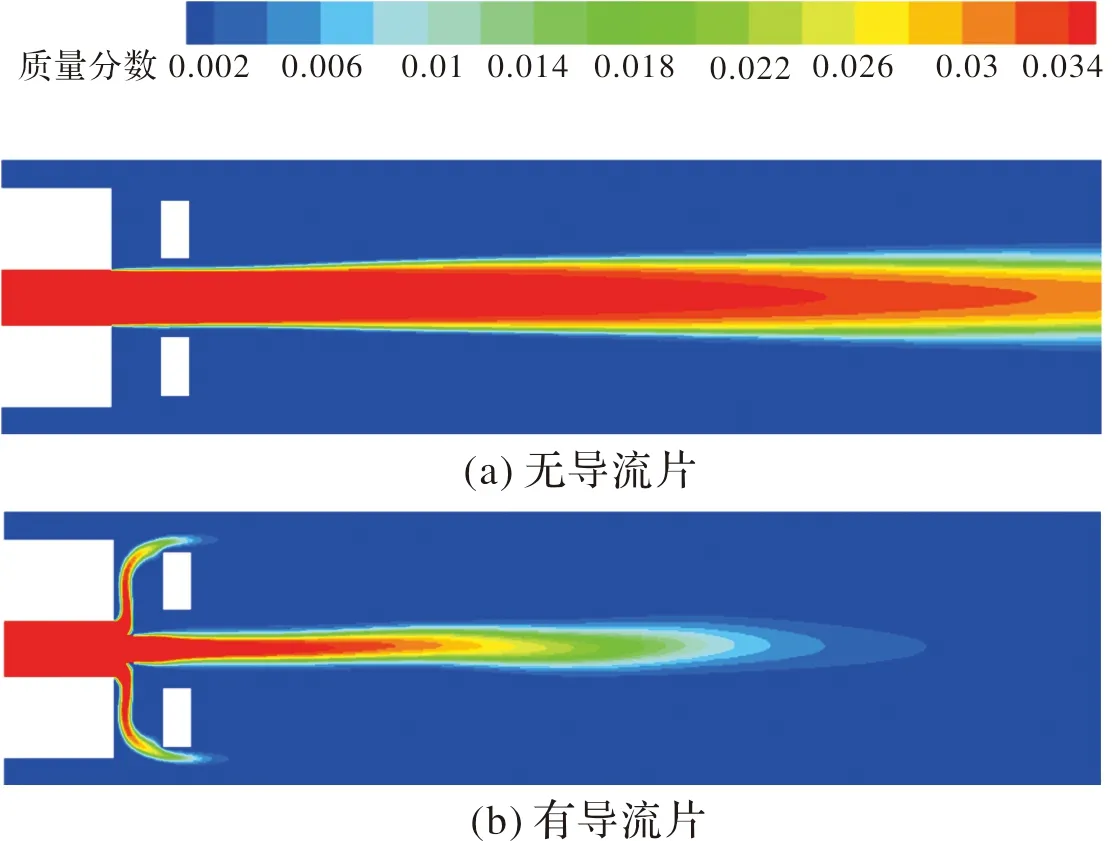

为验证中间通道加入导流片对燃烧室性能优化的可行性,对比加入导流片前后三通道进气结构驻涡燃烧室的甲烷质量分数分布及温度分布,如图4、图5所示。图4中间通道的燃料由进口到出口的流动过程中逐渐减少;未放置导流片时,中间通道未燃甲烷流量较大,这是因为入口流速较高,燃料在燃烧室内停留时间较短而无法完全燃烧;中间通道加入导流片后,中间通道甲烷完全燃烧,两导流片的分流作用将中间流道的一股混合气分为三股燃烧,增强了中间通道混合气与上下两侧通道空气的掺混,并为点火稳焰提供了遮挡。图5给出了燃烧室在放置导流片前后的温度分布,无导流片时,燃烧室整体温度较低,燃烧效率不高;导流片的分流及导流作用,使得燃料完全燃烧放热,燃烧室内温度大大升高。

图4 有、无导流片时燃烧室甲烷质量分数分布

图5 有、无导流片时燃烧室温度分布

带导流片的三通道进气结构驻涡燃烧室可显著提升燃烧室性能,因此,需要研究导流片的结构参数变化对燃烧室性能的影响规律。

以燃烧效率、总压损失系数作为衡量燃烧室性能的指标,研究a,b,c等3个参数对燃烧室性能的影响,设中间通道径向高度为2E;前钝体径向高度为H;前后钝体距离为L。导流片几何参数a主要影响导流片分流作用的强弱,当a/E<0.1时,导流片几乎没有分流作用,燃烧效率较低;当a/E>0.9时,中间通道的两个导流片几乎靠在一起,进入凹腔的流量增加,导流片的阻碍作用明显,总压损失很大。参数b影响其导流作用,当b/H<0.1时,导流片纵向长度太小,经导流片流入凹腔的混合气很难在凹腔内充分发展为旋涡;当b/H>0.6时,虽然导流片纵向长度很大,但驻涡大小不会有很大改变。c影响低速区的大小,当c/L<0.1时,低速区面积很大,总压损失很大;当c/L>0.5时,导流片与后钝体距离小,驻涡无法充分发展。综上分析,导流片结构参数取值如表1所示。

表1 导流片结构参数

2.1 a/E对燃烧室性能的影响

2.1.1a/E对燃烧效率的影响

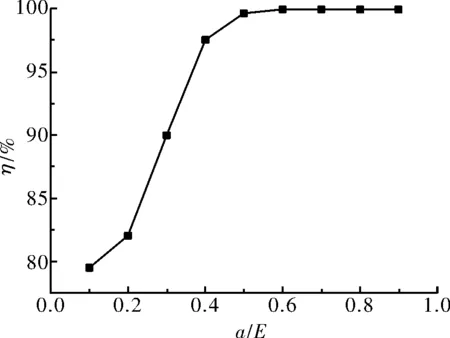

a对燃烧室燃烧效率η的影响如图6所示,a/E增大,η提高,a/E由0.1变为0.4时,η增幅较大;在a/E>0.4时,η接近100%。a/E的增大使得导流片的分流作用越来越明显,更多的混合气通过导流片流入凹腔,因此,燃烧效率得到显著提高。文献[8]中得到带导流片的驻涡燃烧室燃烧效率达到97.97%。燃烧效率作为燃烧室性能的重要指标,燃烧效率越高,燃料的利用率越高,因此a/E要尽可能大于0.4。

图6 不同a/E对燃烧室燃烧效率的影响

2.1.2 凹腔速度云图及旋涡结构

图7为不同a/E时对应的凹腔速度云图及旋涡结构,由于a/E<0.4时,不满足燃烧室性能的要求,因此以下分析均以a/E>0.4时进行。a/E由0.5向0.9变化时,凹腔内均能产生双涡结构,发挥点火作用的大旋涡面积随着a/E的增大而增大,提供了更加充分的点火源。这也是燃烧效率得到提升的原因。前钝体后方形成的驻涡几乎不受a/E变化的影响,前钝体后端面粘性力的作用使燃烧室性能存在一定的损失,并形成低速驻涡区。但粘性力对前钝体后方的涡作用有限,所以前钝体后方的涡大小基本不变。随着a/E的增大,前钝体与导流片之间的流速越来越大,流动速度的增加有利于燃气掺混,增强主流与凹腔内部的热质交换,提高燃烧效率。随着a/E的增大,低速区的面积逐渐增大,从而在一定程度上造成了总压损失的增加。

图7 不同a/E时凹腔速度云图及旋涡结构

2.1.3a/E对总压损失系数的影响

图8给出了不同a/E对燃烧室的总压损失系数σ的影响:a/E增大,σ增幅也越来越大。凹腔内发挥点火作用的大涡随着a/E的增大逐渐增大,总压损失系数增加。在a/E=0.5时,σ取得最小值3.212 2%;在a/E=0.9时,σ达到9.230 5%。

图8 不同a/E对燃烧室的总压损失系数的影响

综上所述,a/E取0.5~0.9时,带导流片的三通道进气结构驻涡燃烧室均能形成理想的双旋涡结构,η也均可以达到99%以上,但是σ的变化很大。总压损失系数的增加会导致发动机推力的降低,并且每降低1%的总压损失系数,单位燃油消耗率就会降低1%[7]。从提升燃烧室性能以及减少燃料浪费角度,a/E取燃烧效率较高,总压损失系数最低比较合适,即a/E=0.5,此时η=99.6084%,σ=3.2122%。

2.2 b/H对燃烧室性能的影响

2.2.1 凹腔速度云图及旋涡结构

不同b/H对应的凹腔速度云图及旋涡结构如图9,凹腔内均能形成双涡结构;随着导流片伸入凹腔长度的增加,前钝体后端面处低速区越来越小,壁面处形成的驻涡越来越小,凹腔内的驻涡逐渐增大;凹腔内的小涡主要是加强主流与凹腔内热质掺混,并且隔离大涡与主流,随着b/H的增大,小涡大小基本一致,发挥稳定点火源作用的大涡逐渐增大。

图9 不同b/H时凹腔速度云图及旋涡结构

b/H=0.1时,导流片伸入凹腔长度极小,远低于凹腔中线高度,由导流片进入凹腔的流体动量较小,流体转向位置即导流片伸入凹腔的长度,这就造成凹腔内的低速流动区很小,旋涡无法充分发展,因此凹腔驻涡很小;由导流片进入凹腔内动量较小的流体流经前钝体后端面时,受粘性力作用,在前钝体后端面形成较大的驻涡。随着b/H的增大,导流片伸入凹腔的长度增加,遮挡能力提高,凹腔内的低速区面积增大,旋涡得到发展,逐渐增大。

2.2.2b/H对燃烧效率的影响

图10为b/H随燃烧效率η变化曲线。从图可知,b/H的变化对η的影响很小,η均大于99.6%。导流片的分流作用避免了燃气集中,使得燃烧更加充分,凹腔内驻涡使得主流与凹腔之间的热质交换增强,因此燃烧效率高。当b/H<0.4时,大涡外侧流速较高,有利于燃气掺混及增强凹腔与主流之间的热质交换。b/H从0.4变到0.6时,大涡外侧流速减小,但凹腔内驻涡较大,能增强凹腔与主流的热质交换。但凹腔驻涡受b/H变化对燃烧效率作用有限,因此随着b/H的变化,带导流片的三通道进气结构驻涡燃烧室的燃烧效率变化不大。

图10 不同b/H时燃烧室的燃烧效率

2.2.3b/H对总压损失系数的影响

随着b/H的增大,带导流片的先进旋涡燃烧室总压损失系数σ逐渐减小,在b/H=0.5时,取得最小值3.202 6%;当b/H大于0.5时,σ略微上升。根据图9,b/H增大,前钝体后端面的低速区面积减小,驻涡也逐渐减小,此处形成的驻涡阻塞流道使得主流流经时损失部分能量,造成σ的增加。因此总σ随着b/H的增大而逐渐降低,但σ的变化范围并不大。这是因为虽然前钝体后端面的低速区面积减小且形成的驻涡变小,但凹腔内的低速区面积逐渐增大且形成的驻涡也变大,两者对总压损失造成的影响相差不大。当b/H=0.6时,前钝体后端面处的低速驻涡区面积很小,与b/H=0.5时相当,但是其凹腔内低速驻涡区面积比b/H=0.5大,因此b/H=0.6时,σ略有回升。

综上,b/H的变化对燃烧效率的影响很小,燃烧效率基本保持在99.6%以上;在研究范围内,导流片伸入凹腔的长度越大,其遮挡能力越高,凹腔内形成的驻涡面积越大,更有利于形成稳定的点火源;总压损失系数随b/H的增大呈现下降趋势,因此,综合各项性能,当b/H=0.5时,带导流片的先进旋涡燃烧室具有较高的燃烧效率、较低的总压损失系数,即b/H=0.5,此时燃烧效率为99.649 2%,总压损失系数为3.202 6%。

图11 不同b/H对燃烧室的总压损失系数的影响

2.3 c/L对燃烧室性能的影响

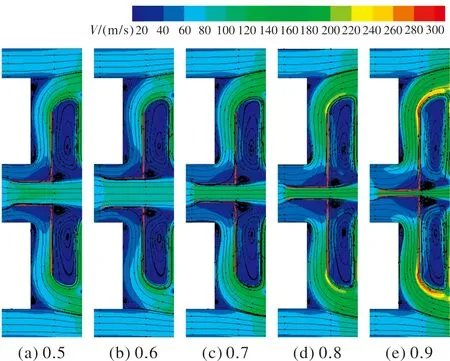

2.3.1 凹腔速度云图及旋涡结构

图12给出了c/L的变化对凹腔速度分布以及旋涡结构的影响。由图12可得,c/L从0.1向0.4变化过程中,凹腔低速区面积明显减小,前钝体后端面低速区面积呈现减小趋势,混合气流速减小,由于流动阻力与流速平方近似成正比,因此流动阻力减小,总压损失系数降低。c/L=0.1时,凹腔内旋涡紊乱,旋涡附近速度很大,不利于驻涡稳定。c/L从0.2增大到0.4时,凹腔内的小涡逐渐减小。小涡的作用在于隔离主流与凹腔内的大涡,使点火源稳定,因此小涡不宜太大。经导流片流入凹腔的流体动量及有效旋涡区面积减小,因此总压损失系数降低。

图12 不同c/L时凹腔速度云图及旋涡结构

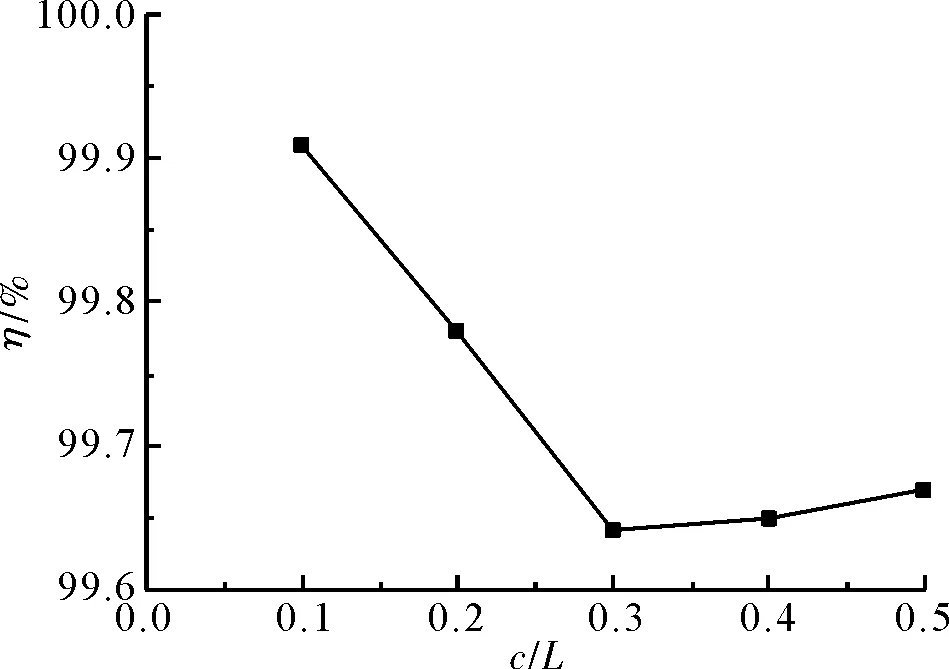

2.3.2c/L对燃烧效率的影响

c/L随燃烧室燃烧效率η变化曲线图如图13所示。c/L=0.1时,η=99.9094%。但由图12,此时低速区面积较大,旋涡对称性差。c/L从0.2到0.5变化时,η相差不大,均高于99.6%。由图12知,凹腔整体速度随着c/L增大而降低,凹腔内部与主流热质交换减弱,导致η稍降,但总体变化很小。

图13 不同c/L对燃烧室的燃烧效率的影响

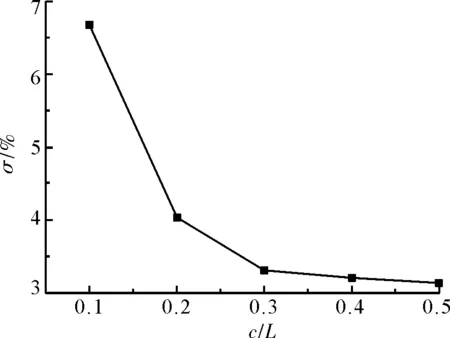

2.3.3c/L对总压损失系数的影响

c/L对燃烧室总压损失系数σ的影响如图14所示。随着c/L的增大,σ逐渐减小。导流片与前钝体后端面的距离增大,凹腔内低速驻涡区面积减小,因此σ降低。当c/L=0.1时,σ达到6.677 6%,远高于普通AVC的标准,因此c/L应取较大的数值。

图14 不同c/L时燃烧室的总压损失系数

综上分析,在研究范围内,c/L对总压损失系数σ有一定影响,对燃烧效率η的影响很小。从优化燃烧室性能角度,应选择η高而σ小的结构,即c/L=0.5,此时η=99.6698%,σ=3.1268%。

3 结论

对不同导流片结构参数下的三通道进气结构驻涡燃烧室进行了数值模拟及理论分析,结论如下:

1)带导流片的三通道进气结构驻涡燃烧室的凹腔内能够形成稳定的双驻涡结构,增强了凹腔与主流之间的热质交换,稳定了凹腔点火源,提升了燃烧效率。

2)随a/E的增大,燃烧效率先明显提高,而后基本保持不变,a/E>0.4时,燃烧效率几乎达100%;总压损失系数随a/E增大而增加。

3)燃烧效率随b/H的增大虽略有上升,但变化很小,均大于99.6%;总压损失系数先下降而后略微上升,但总体变化很小。

4)随c/L的增大,总压损失系数降低,燃烧效率先下降后缓慢上升,但变化不大。

5)在选定的研究参数范围内,导流片最佳结构参数为a/E=0.5,b/H=0.5,c/L=0.5,此时燃烧效率为99.669 8%,总压损失系数为3.126 8%。