单点总压探针安装位置对压气机进口级出口流场及测量结果的影响

2022-07-22胡金鑫郑光华孟玉航魏邦余柯锋

胡金鑫, 郑光华, 孟玉航, 魏邦, 余柯锋

(1.西北工业大学 动力与能源学院, 陕西 西安 710129;2.中国航发湖南动力机械研究所 测试技术部, 湖南 株洲 412002)

在小型发动机的整机测试中,传感器的大量布置会在一定程度上影响整机流场,测试结果也会受到流场的影响,进而将影响发动机的性能与调整[1]。探针作为一种接触式测量手段,引起的堵塞效应不可避免地对流场产生干扰,使性能下降甚至引起失速。围绕探针上下游尾迹国内外做过不少研究[2]。

Jan[3]采用实验的方法研究了压气机转子中的旋转探针引起的堵塞效应,结果表明探针会降低叶栅通道中轴向流速。

Simon等[4]研究发现探针置于静子叶片附近造成的堵塞效应导致叶片和探头之间的区域中压力增加和速度降低并形成较大区域的尾迹,从而导致停滞点的偏移和相邻探头压力端口的错误读数。

余柯锋[5]研究了整流套对叶型探针测量结果的影响。结果表明在叶型总压探针前端增加整流套,可有效增加探针的不敏感角以及高马赫数的测量准确度。

魏崇等[6]研究发现随着马赫数增加,探针对下游流场的影响程度越大,对下游流场流向的影响距离最大可达50倍探针支杆直径,对周向的影响距离最大可达15°。

高杰等[7]研究分析了不同结构的探针支杆对压气机叶栅性能的影响,发现总压探针支杆会增加叶栅和对应叶片的总压损失,当探针安装在叶栅通道中部时,支杆对下游流场的影响最小。

付少林等[8]研究发现当探针位于近壁面时,涡轮测试效率具有较高的精度,当探针距离轮毂5%~10%叶高及距离机匣90%~95%叶高时,涡轮测试效率精度较高;探针位于涡轮出口下游3倍转子弦长以上时,在不同的工况下,涡轮修正效率与数值计算效率的误差小于0.3%。

朱高平等[9]对比分析不同周向分布位置的探针耙对叶栅性能参数的影响,发现总压探针耙会增加下游的流速,探针尾缘形成的激波与相邻叶片尾缘的激波相互干涉,造成上游叶栅通道堵塞以及叶片的载荷分布不相同。

王肖等[10]研究发现总压探针的插入使得被测流场流量减小,堵塞效应受探针结构的影响较小。

郑光华等[11]基于数值计算研究发现相对近壁距离越小,总压探针测量误差越大,且当近壁距离大于3倍探针直径时,临壁效应消失。

本文采用数值模拟的方法,研究总压探针在压气机进口级出口流道中的测量结果以及探针对流场的影响。针对探针的测量精度,分析探针测量误差随发动机工作状态(巡航、最大连续、起飞)而变化的情况,重点分析不同安装位置下,探针测量结果的变化趋势,分析叶盆、叶背附近的压力场与速度场;针对总压损失系数,分析不同安装位置下,流向曲线上总压损失系数的变化情况;分析不同下游距离截面的速度均匀度。

1 数值模型

1.1 计算模型

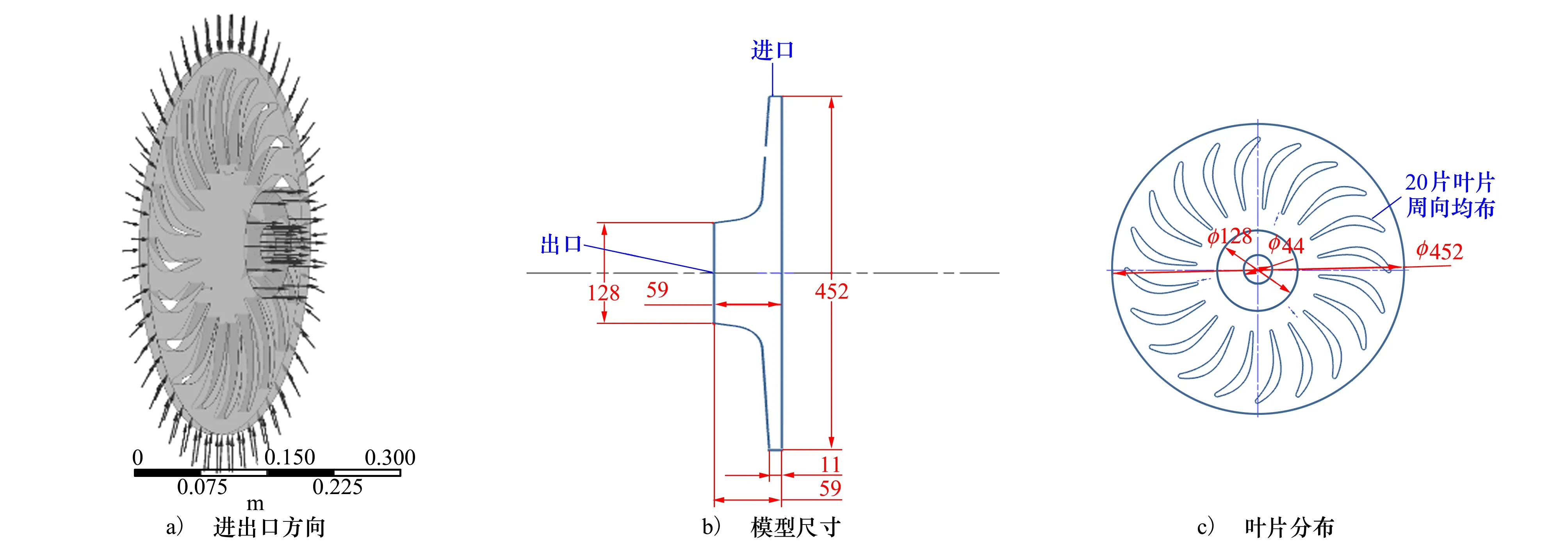

计算域选取某涡轴发动机压气机进口级出口流道,如图1所示,流道中流体做向心运动,带有预旋进入叶栅通道,平行中心轴线方向流出。入口截面为圆柱面,圆柱直径为452 mm,入口截面宽度11 mm,出口截面为圆环截面,内径为44 mm,外径为128 mm,整个流域在轴向上长59 mm,在流域内周向均匀分布20处叶片。轴向沿流向为x轴正方向,中心轴线到进口截面方向为径向方向,对应z轴正方向,另一方向切向,即为y轴。

图1 计算模型

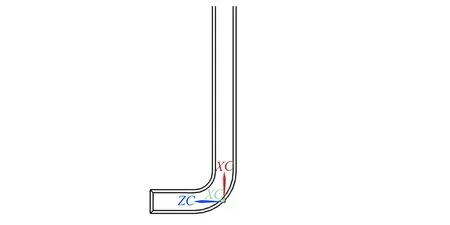

图2为单点总压探针模型。总压探针感压管总长度为3 mm,壁厚为0.2 mm,外径为1.6 mm,内径为1.2 mm。感压管进口处有45°的倒角,转弯处的半径为2 mm。

图2 总压探针模型

总压探针置于叶栅通道出口,每个叶栅通道宽18°,叶片厚度为2.3°,因此叶栅通道的实际宽度为15.7°。再结合叶片尾缘与轴线的距离可知,叶栅通道实际宽度为15.7d(d为感压管外径)。如图3所示,本文通过改变感压管轴线与叶盆之间的距离D,研究不同安装位置下,探针的测量准确度以及探针对流场的影响。D的取值分别为1.5d,2.5d,3.5d,4.5d,5.5d,6.5d,7.5d,8.5d,9.5d,10.5d,12.5d,14.5d。

图3 总压探针在叶栅通道中的位置

1.2 网格划分

利用ANSYS ICEM对计算模型进行进一步处理并划分网格,整体采用非结构网格,在探针附近进行局部加密后设置1.2的增长比,探针近壁面及计算域壁面处采用边界层网格,保证近壁面y+为1左右,并且在近壁区内设定10层边界层网格。网格数量达到450万以后,进出口总压比基本稳定,可认为此时网格数量对计算结果的影响可忽略,将数量大于500万范围的网格作为本文计算网格。数值计算的全部残差曲线收敛至1×10-5以下。图4表示网格划分及边界层处理。

图4 网格划分

1.3 边界条件

数值计算采用Fluent18.0软件完成,所有算例皆基于压力求解器进行稳态流动求解,计算域中流体选用理想气体。入口选择压力入口,设定入口的总温、总压,流动的方向;出口选择压力出口,流动方向垂直于出口边界,其余边界皆设置为绝热无滑移壁面。通过改变无探针时出口的背压来实现有无探针时的进口边界条件一致。

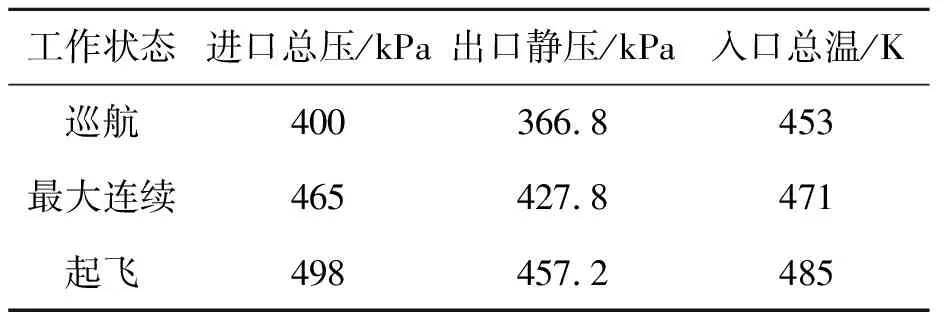

表1 发动机不同工作状态气动参数表

表2 不同工作状态进口流量

1.4 参数定义

对于总压探针,有总压相对测量误差w,表示同一位置,未放探针和放探针之后总压值的对比,计算公式如下所示

(1)

除了对探针测量误差的评价,本文还研究探针的放置对流场造成的影响,评价参数如下:

总压损失系数

(2)

式中:pt,in表示进口截面总压;pt,i表示截面i的总压平均值;ρ表示气体密度;v表示气流速度。

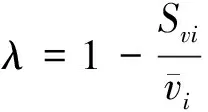

速度均匀度

(3)

2 结果与讨论

2.1 不同安装位置对探针测量结果的影响

本节具体分析不同质量流量、不同安装位置的探针对测量结果的影响。取感压管弯管之前的1 mm直线上的总压值平均作为总压探针的测量值。取值线在感压管的相对位置如图5所示。

图5 测量值取值线

图6为总压相对测量误差随安装位置改变而变化的趋势。图中3条曲线分别为巡航、最大连续、起飞3个工作状态下,探针总压相对测量误差随安装位置的变化规律。

图6 不同安装位置探针的总压相对测量误差

从图中可以看出,当D/d为6.5时,探针的总压相对测量误差最小。同时,比较不同工作状态下,探针的总压相对测量误差,可以发现,随着进口流量增加,总压相对测量误差逐渐增加。这是因为随着流量增加,来流流速逐渐增加,探针对流场的扰动相应增加,在探针处的速度梯度逐渐增加,因此总压相对测量误差逐渐增加。当D/d为6.5时,在巡航工作状态下,总压相对误差为0.047%,转变为最大连续工作状态后,进口流量相对增加14.6%,总压相对测量误差相对增加53%,流量进一步增加,转变为起飞工作状态时,进口流量相对增加4.6%,总压相对测量误差相对增加8.3%。分析总压相对测量随安装位置变化而变化的规律可以发现,当D/d较小时,即总压探针位于叶盆尾缘附近,探针的总压相对测量误差非常大,随着D/d逐渐增加,总压相对测量误差逐渐减小,直至D/d为6.5时,总压相对测量误差降到最低。当安装位置逐渐靠近叶背,可以发现总压相对测量误差又逐渐增加。

图7是D/d为6.5时,探针感压管速度云图和流线图。从图7可知,在叶盆尾缘附近,存在一个速度梯度较大的区域,速度梯度对探针测量准确度影响非常大,因此,当总压探针距离叶盆较近时,总压相对测量误差较大(图6中D/d较小时),随着探针远离叶盆附近的高压力梯度区域,总压相对误差逐渐减小。若总压探针与叶盆的距离进一步增加,靠近叶背尾缘,则总压探针将处于叶片尾迹中,因此总压相对测量误差同样将逐渐增加,随着总压探针与叶盆距离再增加,探针则脱离叶片尾迹,因此总压相对测量误差减小(图6中D/d较大时)。

图7 D/d=6.5时探针周围速度分布(起飞状态)

图8 不同安装位置探针感压管下游压力分布(起飞状态)

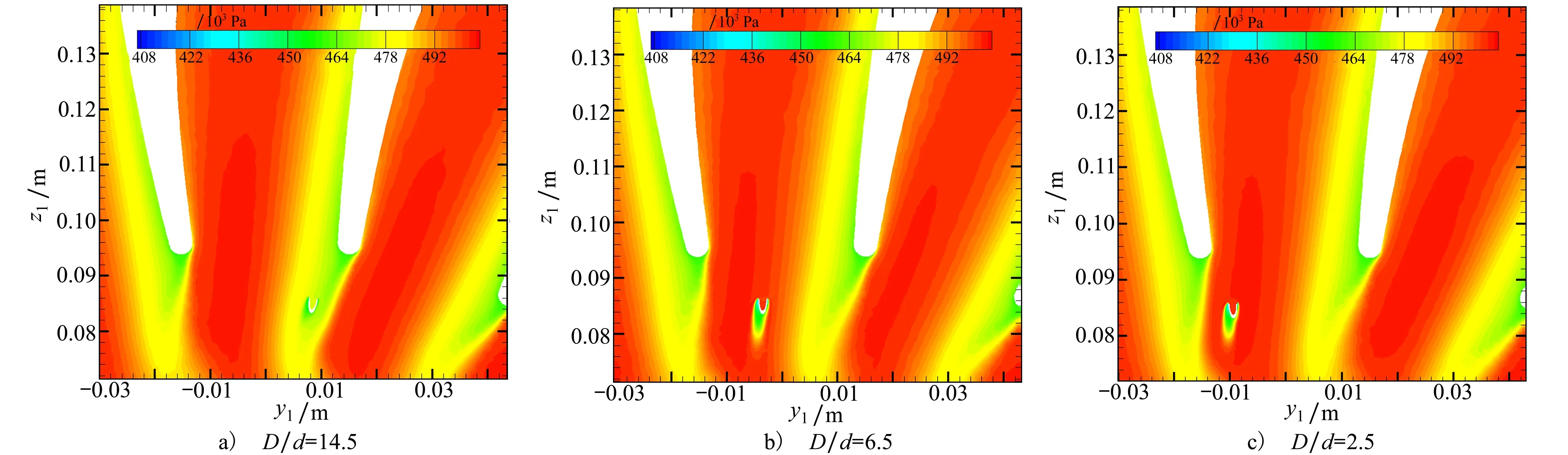

图8为起飞工作状态下,当D/d为2.5,6.5,14.5时,探针感压管周围总压分布云图。当D/d为14.5时,如图8a)所示,探针的感压管正好在叶片的尾迹中,因此当探针位于叶背下游时,相对测量误差明显比其他安装位置探针的总压测量误差大;图8b)表明,当D/d为6.5时,总压探针位于叶栅通道中间部位,叶栅通道中间部位压力分布相对均匀,且速度同样相对均匀,总压探针没有受到叶片尾迹的影响,此外,在感压管外壁面附近压力较低,气流经过感压管之后,总压损失也会相对较大;如图8c)所示,当D/d为2.5时,探针处于叶盆的出口的附近,相较于叶栅通道中间部位流场,此处气流速度相对较小,但是感压管距离叶片尾迹较近,因此总压相对测量误差也较大。

2.2 不同安装位置的探针对流场的影响

为了研究探针下游流场的变化情况,在探针所在截面取一条沿流向的曲线,分析该曲线上总压损失系数沿流向的变化趋势。并在探针下游取了6个截面,分别距探针后壁面5,8,16,24,32 mm以及流域出口截面,同时考虑到探针对流场的影响有限,6个截面的周向角度覆盖了探针安装的叶栅通道(整体角度范围为16°),将这6个截面分别命名为y1~y6,如图9所示。

图9 探针下游曲线以及截面示意图

图10 总压损失系数变化趋势

图10a)为最大连续工作状态下,当D/d为14.5时,总压探针下游总压损失系数沿流向变化趋势。如图10a)所示,总压损失系数沿流程的整体变化趋势:在总压探针上游,总压损失系数沿流程几乎保持不变,数值接近0,至探针后壁面(流向156 mm),总压损失系数迅速上升至1.09,随后,总压损失系数沿流向迅速下降,直至探针下游28 mm,总压损失系数约为6%,然后保持稳定,直至探针下游出口。总压损失系数保持在6%以下。这是因为总压探针对上游流场几乎没有影响,而对下游流场影响非常大。探针对流场的扰动主要体现在下游,当气流经过探针时,会造成局部总压损失,探针正后方的总压迅速减小,随着流向距离逐渐增加,探针两侧气流逐渐向探针后方汇集,因此气流总压逐渐增加,总压损失系数逐渐减小,随后,探针对流场的扰动消失,总压损失系数沿流向几乎不变。图10b)为最大连续工作状态下,不同安装位置的探针下游的总压损失系数。由前文分析可知,探针对流场的扰动主要体现在探针下游,因此图10b)仅选取了探针下游的点,分析这些点的总压损失系数变化规律。如图10b)所示,在最大连续工作状态下,当D/d分别为6.5和2.5时,总压探针下游总压损失系数沿流程的变化曲线几乎重合,而当D/d为14.5时,在总压探针下游4 mm(沿流程160 mm处)至探针下游28 mm,总压损失系数略大于其他2处下游的总压损失系数,但是,在探针下游28 mm之后,3个安装位置探针下游的总压损失系数相同,均在6%之下,直至流域出口。根据前文中叶栅通道速度云图(见图7)可知,当安装位置距离叶背很近的时候,探针将处于叶片的尾迹中,同时,此处的气流速度相对较低,因此探针两侧气流向探针后方汇集速度减缓,导致探针下游总压损失系数在较长的流向距离内依然较大。

图11为巡航工作状态下,3个安装位置探针下游的速度均匀度沿流向的变化趋势。从图中可以看出,不管是安装探针还是未安装探针的流场,在y1~y5截面,速度均匀度逐渐增加。这是因为y1截面距离探针后壁面仅有5 mm,在y1截面由于受到叶片尾迹的影响,速度均匀度相对较低,而当流向距离进一步增加,叶片尾迹的影响消失,因此速度均匀度迅速增加。同时,在总压探针下游24 mm之前,原始流场的速度均匀度略大于安装探针流场相应截面的速度均匀度,而在总压探针下游24 mm之后,3个安装位置探针下游的速度均匀度与原始流场相应截面速度均匀度接近。从上文可知,在探针下游28 mm之前, 探针对流场的扰动相对较大, 因此y1~y3截面的速度均匀度小于原始流场相应截面的速度均匀度,在探针下游28 mm之后,探针对流场的影响逐渐消失,这里的现象再次验证了上文的结论。比较不同安装位置探针下游y1截面到y3截面的速度均匀度,可以发现,当安装位置靠近叶栅通道中间位置时,探针下游的速度均匀度最大,当安装位置靠近叶盆,探针下游速度均匀度次之,当安装位置靠近叶背时叶片的尾迹和探针的尾迹叠加,对流场扰动增加,因此探针下游速度均匀度最小。在探针下游5 mm,未放置探针时,流场速度均匀度为92.9%,当安装位置距离叶背6.5d时,速度均匀度减小0.14%,当安装位置在叶盆附近,D/d为2.5时,流场速度均匀度为92.6%,当安装位置在叶背附近,D/d为14.5时,流场速度均匀度减小了0.43%。

图11 不同安装位置探针下游速度均匀度

3 结 论

1) 在进口级压气机出口截面,当安装位置距离叶盆5.5d到7.5d之间,探针的总压相对测量误差相对较小,且当D/d为6.5时总压相对测量误差最小;

2) 随着进口流量增加,总压探针的总压相对测量误差逐渐增加;在D/d为6.5的安装位置下,探针的测量误差与进口流量呈线性关系;

3) 在3个典型的工作状态下,总压探针对流场的影响范围有限,在探针下游28 mm之后,流场中心的总压损失系数下降为6%;

4) 探针安装位置越靠近叶背,探针下游的总压损失系数下降速度越慢,探针在流向上的影响范围更大。相较于叶栅通道中心的探针,靠近叶背位置的探针在流向上的影响范围增加了16 mm;

5) 探针安装位置越靠近叶背,探针下游的速度均匀度越小,相较于叶背位置,当探针安装位置在叶盆附近时,速度均匀度略微增加。