软包锂离子电池用超薄钢塑膜研究进展分析

2021-07-29沈均平原鲜霞秦汉彬

沈均平,高 贤,凌 磊,原鲜霞,秦汉彬

(1.上海紫江新材料科技股份有限公司,上海 201108;2.上海交通大学化学化工学院,上海 200240)

随着软包电池的发展以及在手机、新能源汽车上的普及,软包电池的安全性及其能量密度大小受到了各方的关注与重视。安全性方面,相对于硬壳类的圆柱型电池以及方形电池,软包电池由于采用了铝塑膜作为包装,故而在电池充放电过程中副反应产生的气体仅会让软包电池出现鼓包而不会爆炸[1-2]。但是在应对尖锐冲击时,由于铝塑膜的耐穿刺性远远低于硬壳材质钢壳与铝壳等,所以容易导致电芯泄漏、电池报废。在能量密度大小方面,由于铝塑膜质量较轻,所以软包电池的能量密度最高,但是随着现今对于电池的续航及轻薄化需求的加重,铝塑膜已经无法满足今后的发展。

要提升铝塑膜的安全性能,最直接的办法是将铝塑膜中的铝箔替换成具有更强耐穿刺性能、更高机械强度的金属箔,如铜箔、不锈钢箔以及合金类箔等。在这其中,由于超薄不锈钢具有相对较好的延展性、耐磨性、耐腐蚀性、高机械强度等优势[3-5],成为了替代铝箔的最佳金属材料。

在轻薄化方面,一般手机用铝塑膜的最薄结构是PA15/AI30/CPP30,铝箔最低厚度为30 μm,因为在铝箔冲坑时会减薄,如果铝箔本身低于20 μm 的话,理论上会在冲坑时有针孔出现。但是钢箔性质不同,同时由于钢箔制造技术的发展,制备超薄不锈钢的技术也愈加成熟,使用超薄不锈钢(厚度仅20 μm[6])作为钢塑膜材料简单有效地提升软包锂电池的轻薄性,从而提高软包锂电池的能量密度。

1 超薄钢塑膜生产技术路线分析

亚光黑色超薄钢塑膜的的整体构成可以简单分为三个部分:(1)芯层,即超薄不锈钢箔;(2)芯层外侧,包含尼龙(PA),PET,亚光层,黑色油墨等用以着色及保护钢箔的部分;(3)芯层内侧,即热封树脂层,一般常用的是起到热封作用的流延聚丙烯(CPP)。

钢塑膜芯层的钢箔类型对于成品钢塑膜性能影响非常大。表1 中测试了35 μm 的铝箔、20 μm 的太钢不锈钢箔、25 μm 的硬态及软态不锈钢箔的拉伸强度与延伸率。在拉伸强度上,不锈钢箔都远远高于铝箔,其中太钢20 μm 的不锈钢箔的拉伸强度在650 MPa 左右,而另外两种不锈钢箔的拉伸强度则高达900 MPa 以上。

表1 不同厚度金属箔的拉伸强度与延伸率对比

对比四类金属箔的延伸率大小,太钢不锈钢箔的延伸率最大,铝箔其次,而另外两类不锈钢箔的延伸率较差,仅2%左右。过小的延伸率不利于钢塑膜的冲深,会导致一旦钢塑膜冲深产生形变便会出现破裂。

综合来看,20 μm 的太钢不锈钢箔即具有较高的拉伸强度,同时保持了较好的延伸率,同时更加薄的厚度使其成为超薄钢塑膜较适宜的金属层原料。

同时如图1 所示,对于芯层而言,一般需在其表面两侧做一个数十纳米的耐酸钝化层[7];并且芯层要能与胶水有较好的结合力,用以与内外侧树脂复合。

图1 钢塑膜芯层结构

一般传统铝塑膜的耐酸钝化层是通过钝化液的化学转化处理形成的,现今常用的钝化液成分一般为磷酸三价铬酸盐与高分子树脂[8-9]。通过上述组合,可以在不锈钢箔表面的化学转化处理层上形成树脂层。树脂层的形成增加了表面的电阻。因此,在封装电池时,提高了内部绝缘质量,从而几乎不发生由于短路和异物沉积而引起的腐蚀。但是相对于铝箔来说,由于不锈钢箔表面光洁度高,极性基团(例如羟基)少,钝化液均匀有效地涂布在其表面,胶水与不锈钢箔之间也难以有高强度粘结[10]。如此会对钢塑膜产生诸多负面影响:(1)钢塑膜冲壳成型时,易造成内外层与不锈钢分层;(2)封装强度小,影响电池寿命;(3)电解液中的有机溶剂或少量氢氟酸可能渗入CPP 与不锈钢层间,使CPP 与不锈钢剥离并造成腐蚀穿孔。所以除了对不锈钢箔进行常规脱脂处理外,还需通过一些特别的处理来增加溶液在其表面的附着力。

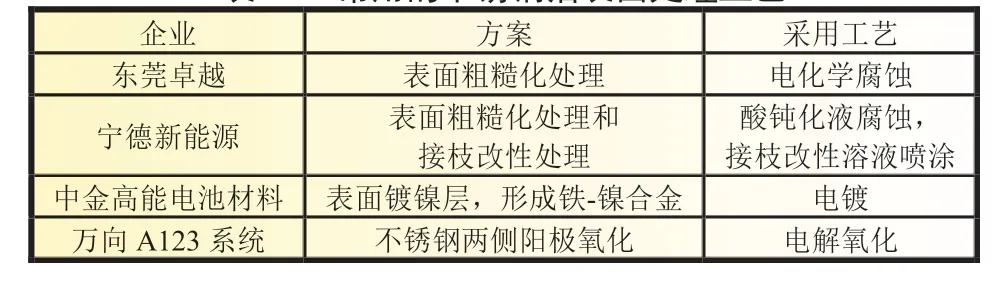

国内有几种典型的预处理方法如表2 所示,东莞卓越采用的方案是对不锈钢的表面进行粗糙化处理,主要处理过程是通过采用低温等离子体对不锈钢表面清洗除油,避免了传统酸洗除油工艺产生的钢箔氢脆现象,同时也使得不锈钢箔表面由非极性、难粘性转为有一定极性、易粘性和亲水性,有利于不锈钢表面与涂布液和粘结层的结合;之后通过设有紧密排列的细针的阴极电板对不锈钢箔进行电化学腐蚀,使得不锈钢箔表面形成具有紧密排列的腐蚀凹坑的点状粗糙层,使得钝化层、粘结层与不锈钢箔的表面接触更加充分,进而使得不锈钢箔与粘结层之间的粘结力分布更均匀[11]。宁德新能源对不锈钢的处理是通过含有强酸的三价铬涂布液对不锈钢表面进行酸腐蚀做表面粗糙化处理,之后通过用交联剂配置成接枝改性溶液喷涂在钢箔表面,钢箔层经过表面粗糙化处理后能够增加与粘结剂粘接触点和粘接面积,增大粘接咬合力,提高粘接强度;经过接枝改性处理后在表面增加极性基团,进而在与粘结剂层的接触面上产生化学键,提高粘接强度[10]。赣州市中金高能电池材料有限公司则采用了另一种思路,首先利用高浓度的酒精(>92%)对不锈钢表面进行清理脱脂,通过脉冲电镀工艺在不锈钢箔表面两侧先预镀一层超薄镀镍层作为铁-镍结合层,然后采用直流电镀工艺在铁-镍结合层两外侧表面电镀一层厚度为0.8~2 μm 的哑镍层,再用脉冲电镀工艺在哑镍层两外侧表面电镀一层厚度为0.4~1 μm暗镍层,从而形成多层镍层包裹不锈钢的芯层,金属镍与基体结合力非常牢固同时具有较强的钝化性质,可以抵抗酸腐蚀[12]。由于钝化液不易在不锈钢箔上进行涂布,所以万向A123 系统有限公司索性通过电解氧化的方法对不锈钢进行处理,在不锈钢箔的两侧形成厚度约5 μm 阳极氧化层。氧化层的存在可以大大提高不锈钢箔的耐腐蚀能力以及与胶水的粘结力[13]。

表2 常用的不锈钢箔表面处理工艺

芯层外侧主要起到保护和印刷信息的作用,由PET 或者PA 等组成,黑色包装膜则另外需要黑色油墨层与亚光层。常规结构有两种:一种是日本制造商DNP 的专利技术如图2(a)所示,黑色油墨层与胶水层是混合在一起的,可以直接复合在预处理后的不锈钢箔上[14];另一种常规方案是如图2(b)所示,首先将亚光和黑色油墨一起涂布到PET 层,再通过胶水将印刷完成品粘在钢箔上。除了以上两种与铝塑膜相同的外侧结构外,由于超薄不锈钢的机械强度、耐穿刺性较好,在追求极致轻薄的需求下可以仅复合2 μm 的PET 保护,甚至是不设置尼龙或者PET 等保护类树脂,直接涂布印刷塑料层,如图2(c)所示。这样子可以大大减薄钢塑膜整体厚度提升软包锂电池的能量密度,加强电池组续航能力。

图2 钢塑膜芯层外侧结构

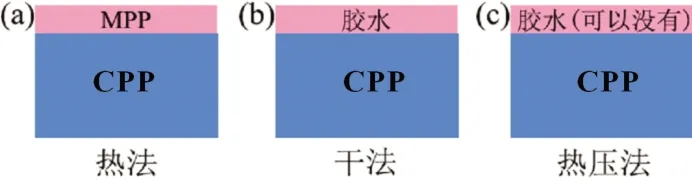

芯层内侧主要是热封层,常用的树脂是CPP。复合CPP与不锈钢的方法基本与铝塑膜内层复合工艺接近。复合方法有三种(见图3),分别是热法复合工艺、干法复合工艺与热压法复合工艺[15-16]。

图3 常用的铝塑膜内层复合方法与结构

热法复合工艺与干法复合工艺是现今最常见的两种复合方式,代表厂商分别是两大铝塑膜行业的龙头企业DNP 与昭和电工。热法工艺是通过挤出机将CPP 与MPP 共挤出到不锈钢钢箔上,利用高温高压的条件用MPP 接着不锈钢与CPP。热法工艺制备的膜耐电解液与抗水性能优异[17]。而干法工艺是在不锈钢表面涂胶,在与CPP 进行干复压合,这种方式制备的膜外观较好、冲深性能较佳[18]。

热压法复合工艺并不常见,它是通过高温的热压辊将PP熔融并与不锈钢进行复合。热压法也可以预先上胶,胶水可以起到一定的粘结作用,这样的话可以降低热压时的温度。但是热压法工艺相对较为缓慢,对操作、机组、环境要求非常高,所以使用这种工艺的制造商很少。

2 现阶段超薄钢塑膜待解决问题分析

现阶段试生产的钢塑膜产品在生产过程中以及产品终端中存在的主要问题基本都是由不锈钢箔刚性较强,热容较高,处理工艺成本等原因引起的。

(1)产品良品率

对于钢塑膜制造商而言,由于钢箔宽幅较窄(仅为500 mm 左右,一般没法做宽),使得钢塑膜的生产效率大大低于铝塑膜,同时较硬的钢箔导致加工困难就会出现良品率较低的问题,一般钢塑膜的良品率仅50%左右。

(2)耐折性能

由于刚性较强,钢塑膜的耐折性能较差,一般1~2 次的折叠就会出现破损;而铝塑膜的耐折性能可达到10 次以上。

(3)热封性能

与铝相比,不锈钢热熔较高更难冷却,并且具有较大的恢复其原始形状的力[19]。所以当钢塑膜的热封树脂层热封后,密封部分中的树脂几乎不会马上冷却,而且,热封树脂层的密封部分容易通过不锈钢箔的热应力而彼此位置偏移,以恢复到热封前的形状。当热封表面在冷却过程中发生位置偏移时,在热封过程中热封形状变得不均匀。因此,当内部由于气体的产生或电池化成后温度的升高而产生的压力增加时,可能发生气体和电解液从不均匀部分泄漏。热封树脂层在发生位置偏移的同时被固化,因此应力容易残留在热封性树脂层中。最终,密封强度的均匀性变差,这也可能导致内部气体和电解液的泄漏。

(4)成形性能

钢塑膜的冲深性能一般低于铝塑膜,导致冲深性能较差的原因是因为钢塑膜更为刚硬,在受到冲深模具的冲击时易破碎。

(5)成本

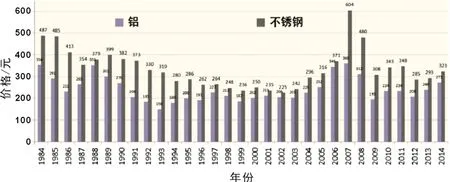

如图4 所示,1984 年至2014 年的20 年内,不锈钢的价格虽然均高于铝的价格,但是两者的价格差最高也不过一倍多。但是实际上,超薄不锈钢箔的价格却是铝箔的十倍左右[20]。这是由于不锈钢的钢薄化工艺及光亮退火处理(BA 处理)过程费用昂贵造成二者价格差距进一步扩大。

图4 1984年至2014年铝与不锈钢价格统计

传统铝塑膜在锂电池成本中的占比达到15%[21],假如采用钢塑膜作为锂电池包装材料,将进一步加大包装材料在锂电池成本中的占比,这是大多数电池生产商不愿意承担的额外成本。

3 钢塑膜后续改进与发展

(1)钢合金复合膜

为了得到不锈钢箔一个强度和柔软度的平衡点,可以通过调整不锈钢箔的金属成分,开发新的钢合金复合膜,例如不锈钢-铝合金、不锈钢-铜合金等。

(2)不锈钢箔制作工艺的改进

优化工艺:当对不锈钢箔进行冷轧处理时,其延展性可以得到改善,可模塑性可以提升。另外,在对冷轧后的不锈钢箔进行热处理以进行退火时,可以改善机器方向和横动方向的平衡,从而提高了可成型性。这些性能的提升有助于提高成品钢塑膜的冲深以及耐折能力。

(3)钢塑膜生产线改造与性能测试模具的更新

由于钢塑膜还基本处于研发阶段,故钢塑膜试生产几乎均采用了铝塑膜的生产线,性能的检测同样沿用了铝塑膜的仪器、模具以及标准。如果单独开辟一条适合钢塑膜制备的生产线,所制备的钢塑膜产品性能应会好于现在的钢塑膜产品。性能上,钢箔与铝箔性质不同,使用铝塑膜的仪器所设置的参数不一定适用于钢塑膜产品。

4 结论

本文介绍了现有钢塑膜生产工艺、现阶段的钢塑膜存在的问题分析以及预测了后续的改进发展。虽然钢塑膜如今还面临着许许多多的研发难题,但是钢塑膜凭借着其更高的机械强度与硬度、高的水气阻隔、更薄的厚度等优势,势必会在未来软包锂离子电池包装膜中占据一定的份额。

致谢:感谢上海市闵行区产学研资助项目的支持。