燃料电池一体式膜电极的制备及其性能研究

2021-07-29刘旻硕邢以晶李海滨

乔 睿,刘 磊,刘旻硕,邢以晶,李海滨

(1.上海交通大学船舶海洋与建筑工程学院海洋工程国家重点实验室,上海 200240;2.上海交通大学高新船舶与深海开发装备协同创新中心,上海 200240)

氢燃料电池是一种通过电化学反应直接将化学能转化为电能的发电装置[1],其中质子交换膜燃料电池(proton exchange membrane fuel cell,PEMFC)由于其效率高、功率密度高、化学稳定等优点而受到广泛关注[2-3]。膜电极组件(membrane electrode assembly,MEA)是PEMFC 的核心部件,主要由气体扩散层(gas diffusion layer,GDL)、催化层(catalyst layer,CL)和质子交换膜(proton exchange membrane,PEM)组成。膜电极为燃料电池内部的电化学反应、物质传输提供了场所[4],其性能直接决定了燃料电池的功率输出。研究高性能、高耐久性、低成本的MEA,对于提高PEMFC 性能及推动PEMFC 商业化进程具有重要推动作用。

MEA 的制备方法通常分为CCS (catalyst-coated substrate)法 和CCM (catalyst-coated membrane) 法两种[5]。CCS法使用GDL 作为CL 的支撑基板,通过不同的方法(喷墨印刷,丝网印刷,刮涂等)将CL 沉积到GDL 上,以制备气体扩散电极(GDE),然后将PEM 夹在两个GDE 之间,通过热压或冷压形成MEA。而CCM 法使用PEM 作为CL 的支撑基板,通过直接涂覆法或转移印刷法将CL 沉积在PEM 的两侧以形成CCM,然后将两片GDL 附着在CCM 的两侧,通过热压或冷压形成MEA。与CCS 法相比,CCM 法可以有效提高催化剂的利用效率,降低PEM 与CL 之间的界面阻力,因此成为制备MEA 的主流方法[6]。使用直接涂覆法制备CCM 时催化剂浆料直接涂覆在PEM 上,在溶剂吸附和脱吸时容易引起PEM的膨胀和收缩,这可能导致PEM 表面的CL 产生裂纹,从而影响燃料电池的性能。转印法制备CCM 可以规避直接涂覆造成的PEM 变形问题,但转印过程很难实现CL 从基板到膜的完全转移,导致催化剂的利用率低。

为了提高MEA 的性能,一些研究者针对MEA 的制备工艺和结构设计做了改进。Sung 等[7]在CL 表面沉积一层薄薄的Nafion®树脂作为PEM 和CL 之间的粘合剂,减少了MEA制备过程中的热压步骤。Ding 等[8]通过挤压缝隙涂覆技术将离聚物沉积到GDE 上制备了MEA,该方法制备的MEA 与传统MEA 制备工艺具有相似的电化学性能。Klingele 等[9]将Nafion®溶液通过喷墨印刷直接沉积到GDE 的CL 上而获得带有Nafion®树脂层的GDE,然后将两个带有Nafion®树脂的GDE面对面组装形成MEA。此工艺降低了PEM 和CL之间的界面电阻,从而在300 kPa 背压、0.5 mg/cm2铂载量、纯H2/O2下产生了极高的功率密度(4 W/cm2)。

本文提出了一种一体式膜电极的制备方法,即将Nafion®分散液涂布在GDE 表面,热成型过程中一体式膜电极与PEM 同时形成,整个MEA 可看作一体式结构。这种一体式MEA 结构有效降低了PEM 和CL 之间的界面电阻,从而提高了燃料电池的性能。此外,相比于传统的MEA 制备方法,一体式膜电极的制备过程不需要热压或冷压,可有效提高MEA的制备效率,降低生产成本。

1 实验

1.1 实验材料

气体扩散电极(GDE 600 CE,Yangtze Energy Technologies公司,铂载量为0.1 和0.4 mg/cm2,4.3 cm×4.3 cm);全氟磺酸(PFSA)分散液(Nafion®D2020,Chemours 公司),聚对苯二甲酸乙二醇酯(PET,外框尺寸5.0 cm×5.0 cm,内框尺寸3.3 cm×3.3 cm,厚度70 µm),PEM(Nafion®211 膜,Chemours 公司,厚度25 µm)和 基 于Nafion®211膜的商用3层CCM(Yangtze Energy Technologies 公司,阳极/阴极铂载量分别为0.1/0.4 mg/cm2,活性面积3.3 cm×3.3 cm)。

1.2 膜电极制备

1.2.1 一体式膜电极的制备

制备过程如图1(a)所示。首先,使用刮刀(KTQ-II)将Nafion®分散液以5 cm/s 的速度分别涂布在两片GDE 的催化层上。控制刮刀和催化层之间的间隙为160 µm,以均匀涂布Nafion®分散液。取其中一片GDE 于100 ℃热处理15 min,使Nafion®分散液转化为树脂层。然后将PET 边框放在其上,用于气体密封,同时避免上下催化层之间发生短路。将另一片涂有Nafion®分散液的GDE 与带有Nafion®树脂层的GDE 面对面贴合,然后在100 ℃下热处理60 min,紧接着在130 ℃下热成型15 min,获得一体式膜电极。整个膜电极制备工作在2 h 内即可完成,膜电极可以直接用于组装单电池实际应用。这种新型一体式MEA 的制备效率明显提高,且实验过程操作简便。

图1 各类MEA 的制备流程图

1.2.2 CCS 法和CCM 法膜电极的制备

为了比较,分别通过CCS 法[图1(b)]和CCM 法[图1(c)]制备MEA。CCS 法膜电极是将两片GDE(3.3 cm×3.3 cm,阳极/阴极铂载量分别为0.1/0.4 mg/cm2)放在商业N211 膜(4.5 cm×4.5 cm)两侧形成三明治结构,在120 ℃和0.4 MPa 的条件下热压2 min 制备了CCS 法膜电极。CCM 法膜电极是将两片GDL(CeTech 240)放在商业CCM(活性面积3.3 cm×3.3 cm,阳极/阴极铂载量分别为0.1/0.4 mg/cm2)两侧,冷压制备了CCM法膜电极。

1.3 表征方法

1.3.1 微观形态表征

为了观察MEA 的横截面,将样品嵌入环氧树脂中,并在60 ℃的空气中保持48 h。在室温下,使用带45°金刚石刀的超薄切片机(Leica EM UC7FC7)进行切割。通过扫描电子显微镜(scanning electron microscope,SEM,JEOL JSM-7800F Prime)观测MEA 的横截面形态。

1.3.2 单电池测试

将上述制备的三种膜电极组装单电池,固定夹具螺母的扭矩为2 N·m。使用燃料电池测试系统(MiniTest3000,东扬精测系统有限公司)评估单电池性能。燃料电池的运行条件为:阳极通入4 L/min 的H2,阴极通入0.8 L/min 的空气,工作温度80 ℃,相对湿度100%,无背压。MEA 活性面积为10 cm2。探索相对湿度的影响时,保持其他条件不变,调整不同的相对湿度进行评估。

在测试极化曲线前,单电池需要先经过活化:初始在0.6 V 进行30 min,电压增加到0.7 V 保持15 min,然后增加到0.8 V 保持10 min,最后降低到0.3 V 并保持90 min。单电池充分活化后,运行极化程序获得极化曲线。

1.3.3 电化学阻抗谱

电化学阻抗谱(EIS) 测试使用电化学工作站(ENERGYLAB XM,Solartron 公司)的恒电位阻抗模块进行。单电池的工作条件与上述相同。每次EIS 测试施加0.7 V 的电压,在0.1 MHz到1 Hz的频率范围内进行,扰动电压为20 mV。

2 结果和讨论

2.1 一体式膜电极的结构和性能

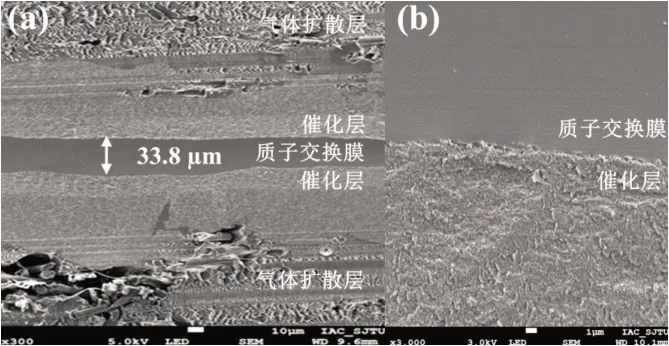

图2(a)显示了一体式膜电极的横截面SEM 图像。从图上可以看到一个对称的多层结构,其中顶层和底层是附着有微孔层(micro-porous layer,MPL)的纤维状GDL,中间层是厚度大约为30~34 µm 的均匀PEM。PEM 和MPL 之间是CL。图2(b)中的高放大倍率SEM 图像清楚地表明了PEM 层和CL层之间良好的界面接触,这种界面结构有利于改善两者之间的电荷转移和离子传导。

图2 (a)一体式膜电级横截面SEM 图像;(b)PEM和CL接触界面横截面SEM图像

为了研究一体式膜电极的电化学性能,将其组装成一个单电池并进行测试,获得其I-V曲线和功率密度曲线,如图3所示。从图中可知一体式膜电极的开路电压为0.928 V,峰值功率密度为0.477 W/cm2。为了获得更高的电池性能,在其他条件不变的情况下,施加0.1 MPa 的背压时开路电压为0.947 V,峰值功率密度增加至0.748 W/cm2。

图3 一体式膜电极的电池极化曲线和功率密度曲线

2.2 与CCS 法膜电极对比

CCS 法膜电极是通过将商业GDE 与N211 膜复合热压而成。如图4 所示,它具有相对较差的单电池性能,开路电压为0.865 V,峰值功率密度为0.322 W/cm2。在图4 中,将一体式膜电极与CCS 法膜电极进行比较,可以发现CL 与PEM 之间的界面接触对电池性能有显著影响。一体式膜电极不仅改善了CL 和PEM 之间的界面接触,而且Nafion®渗透到催化层的空隙中从而形成了更多的电荷和质子传输通道,其电化学性能明显优于CCS 法膜电极。

图4 一体式膜电极和CCS法膜电极的电池极化曲线和功率密度曲线

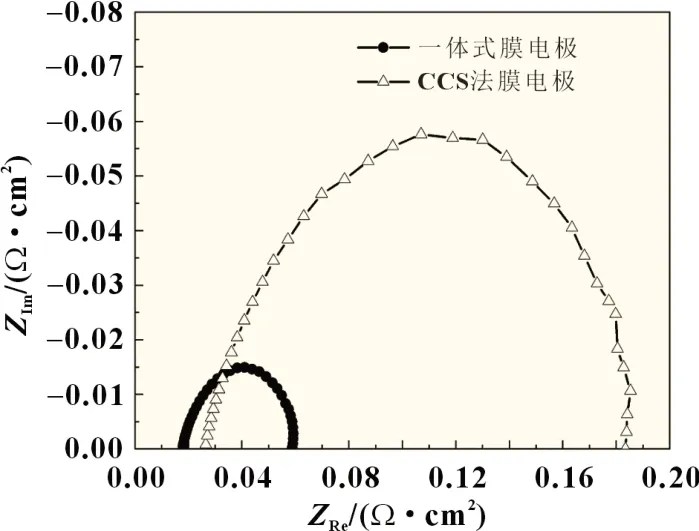

电化学阻抗谱(EIS)测试结果如图5 所示。高频截距对应于欧姆电阻,包括质子传递电阻、CL 和PEM 之间的接触电阻以及夹具固有的电子电阻。低频域中半圆的直径对应于阳极和阴极的电荷传输电阻和质量转移电阻。由于阳极电阻通常比阴极电阻小得多,因此可以忽略不计[10]。一体式膜电极的欧姆电阻为0.018 Ω·cm2,低于CCS 法膜电极的0.028 Ω·cm2。结果表明,一体式膜电极改善了PEM 和CL 之间的界面接触,从而降低了接触电阻。一体式膜电极的电荷转移电阻和质量转移电阻为0.039 Ω·cm2,明显小于CCS 法膜电极0.155 Ω·cm2。降低的传递电阻在提高性能方面起着重要作用,这与I-V曲线显示的单电池性能相一致。

图5 一体式膜电极和CCS法膜电极的电化学阻抗谱

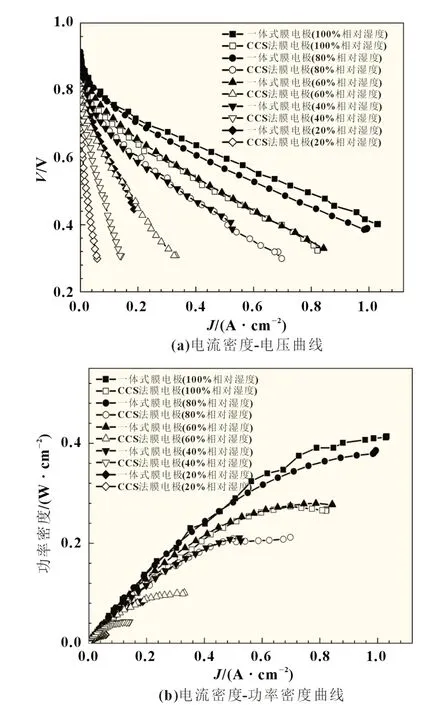

在PEMFC 中,通常需要外部增湿系统以确保MEA 中有足够的水分保留,从而保持PEM 的高质子传导性。如果燃料电池的运行不需要对反应气体进行外部加湿,则可以省去复杂的气体加湿系统,这将有利于降低燃料电池系统的成本和质量[11]。研究不同湿度下膜电极的输出性能,对于评价MEA具有重要意义。

通过调整一体式膜电极和CCS 法膜电极在正常工作条件下的相对湿度获得了不同湿度条件对应的极化曲线。从图6 中可以看出,与CCS 法膜电极相比,一体式膜电极在不同的相对湿度(包括20% RH,40% RH,60% RH 和80% RH)下都表现出更好的性能。在100% RH 下,一体式膜电极的峰值功率密度比CCS 法膜电极的峰值功率密度高54%。随着相对湿度的降低,两种膜电极的电池性能均会下降,然而两种MEA 的峰值功率密度差值显著增加。例如,在20% RH 下,一体式膜电极的峰值功率为0.083 W/cm2,比CCS 法膜电极的0.019 W/cm2高337%。显然,在低湿度下,CCS 法膜电极的峰值功率密度的衰减率更大。通过分析,Nafion®溶液在MEA 制备过程中渗透到CL 的空隙中,阻止了反应生成的水在阴极的积累,促进了水的反向扩散,改善了水管理,增加了氧气向活性中心的扩散[12]。因此,与CCS 法膜电极相比,一体式膜电极在低相对湿度下具有更好的电池性能。

图6 一体式膜电极和CCS 法膜电极在不同湿度下的电流密度-电压曲线和电流密度-功率密度曲线

2.3 与CCM 法膜电极对比

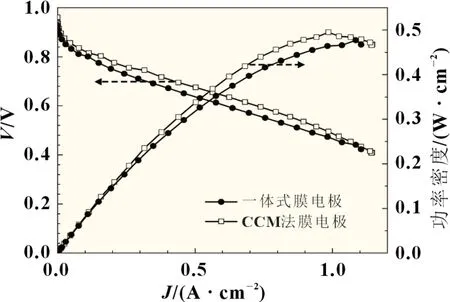

为了比较一体式膜电极与CCM 法膜电极的差异性,制备了CCM 法膜电极。如图7 所示,CCM 法膜电极的开路电压为0.961 V,峰值功率密度为0.495 W/cm2,与在相同工作条件下一体式膜电极的性能相差不多。

图7 一体式膜电极和CCM 法膜电极的电池极化曲线和功率密度曲线

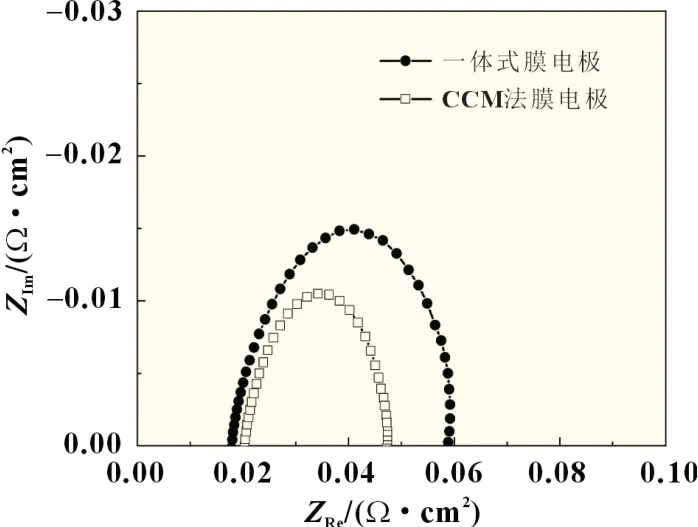

为了进一步分析制备工艺对电池性能的影响,进行了EIS测试(图8)。由于一体式膜电极的质子交换膜厚度(30~33 μm)比CCM 法膜电极的膜厚度(25 μm)大,因此其电解质层的质子传递阻力较大。然而如图8 所示,CCM 法膜电极的欧姆电阻为0.020 Ω·cm2,比一体式膜电极的欧姆电阻高0.002 Ω·cm2。这说明一体式膜电极的PEM 和CL 之间的接触电阻比CCM 法膜电极要小得多。由图8 可以发现一体式膜电极的电荷转移电阻和质量转移电阻略高于CCM 法膜电极的电荷转移电阻和质量转移电阻,因此需要进一步研究和优化以获得更高电池性能的一体式膜电极。

图8 一体式膜电极和CCM 法膜电极的电化学阻抗谱

3 结论

本文提出了一种新型的一体式膜电极的制备方法,其中PEM 和GDE 集成为一体,热成型过程一体式膜电极和PEM同时形成,制备过程不需要热压或冷压,从而有效地提高了MEA 的制备效 率。PEM 和CL 的集成优 化了PEM 与CL 的界面接触,明显降低质子转移和界面电阻,从而提高了燃料电池的性能。制备过程Nafion®溶液渗透到CL 的空隙中,减少了阴极水分积累,促进了水的反向扩散,使一体式膜电极在低相对湿度下表现出良好的性能。下一阶段可对此工艺做进一步改进,使其具有更优的输出性能以及更适合大规模商业生产。