锂离子电池恒流充电的温度及产热特性分析

2021-07-29李天奇潘崇超

李天奇,李 悦,潘崇超

(北京科技大学能源与环境工程学院,北京 100083)

随着全球对能源和环境发展的日益关注,新能源电动交通工具行业发展迅猛。锂离子电池凭借其质量比能量高、循环倍率高、体积小、无记忆效应等优点,迅速发展成为新一代储能电源[1]。然而由于锂离子电池内部复杂的电池结构和电化学反应,会造成电池产热聚集,从而影响电池使用寿命甚至造成安全隐患。因此需要建立精度高的锂离子电池仿真模型,对电池内部的温度分布和产热特性进行分析。

目前应用最广泛的锂离子电池生热计算公式是Bernardi等[2]提出生热速率模型,但是Srinvinasan 等[3]在研究中提出该生热速率模型忽略了电极材料的多孔材料属性和电池内部电流密度的不一致性,模型计算误差较大。Newman 等[4]首次基于多孔电极和浓溶液理论,使用一般能量平衡方程和焓势建立锂离子电化学热模型,锂离子电池产热模型的发展意义重大。Onda 等[5]采用集中参数法来简化一维电化学模型模拟电池内部的温度分布,虽然简化了计算,但是由于缺乏电极熵变数据从而忽略了反应热的影响。经过多年发展国内外学者已经建立了较为完整的锂离子产热机理模型,并对环境温度、放电倍率和表面换热条件等因素对电池产热的影响进行了详细的分析[6],但目前针对充电过程的产热分析较少并且在构建锂离子电池热模型时,往往忽略电池边界的辐射换热量导致电化学-热耦合模型保真性差。

本文考虑电池表面的辐射换热,建立了容量为1 530 mAh 的18650 磷酸铁锂电池的电化学-热耦合模型,通过实验验证模型有效性,探究不同充电倍率下锂离子电池内部的温度变化及分布情况,对电池内部不同类型产热情况、不同区域产热进行详细分析,为电池热管理设计和热失控研究提高相关指导。

1 模型的建立

本文采用的电池为国产18650 磷酸铁锂动力电池。根据厂家提供的规格书,该型号电池标称电压为3.2 V,充电截止电压为3.65 V,放电截止电压为2 V,标称容量为1 530 mAh,内阻为30~50 mΩ,充电温度为273.15~318.15 K,放电温度为253.15~333.15 K,最大充电倍率为2C,最大放电倍率为3C。

1.1 电化学-热耦合模型

电化学-热耦合模型分析锂离子电池内部锂离子浓度分布和电荷转移方向,结合电化学反应原理计算电池各项产热率和电压电流变化,从而实现对锂离子电池单体和模组温度场分布进行全域模拟。本文所建立的模型通过锂离子电池内部的电荷守恒、质量守恒、电极动力学(Bulter-Vulmer 方程)、非稳态扩散描述锂离子电池的电化学模型,并假设电池活性颗粒内部离子浓度是r 方向上的函数,在x 方向颗粒之间不发生物质传递,且正负极活性颗粒半径相同[5];锂离子电化学模型不在本文中阐述,电池产热机理和传热模型基本方程如下所示。

圆柱形电池的能量方程为:

式中:ρ 为电池平均密度;cp为电池比热容;kT为电池内部各个方向的热导率;Q为总产热率;T为电池整体瞬态平均温度;t为时间。

边界条件由对流换热和辐射换热两部分表面换热给出:

式中:h为电池表面换热系数;T∞为环境温度;ε为电池表面辐射率;σkir为玻尔兹曼常数。

电池内部产热源主要由三部分组成:

式中:Eeq,i为电极平衡电位;为粒子表面的锂离子交换电流密度。

极化热:

式中:ηi为过电势。

欧姆热:

式中:Js和Jl分别为电极和电解质电流密度;φs和φl分别为电极和电解质电势。

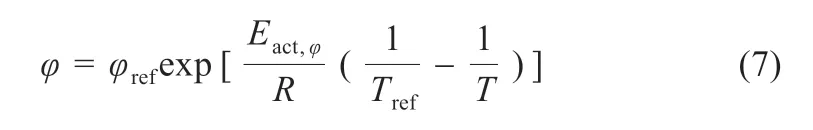

电化学-热耦合关键在于产热量Q与温度T之间的耦合关系,可以由阿伦尼乌兹公式给出:

式中:φ为温度相关的电化学参数;下标ref 为参考温度下的数值;Eact,φ为电化学参数随温度的变化率。

1.2 模型输入参数

模型构建所需输入的参数包括电池材料的物性参数、电化学属性参数及温度相关电化学参数,部分主要参数取于参考文献[8-10],列于表1。

表1 电池部分物性及电化学属性参数

温度相关电化学参数见下:

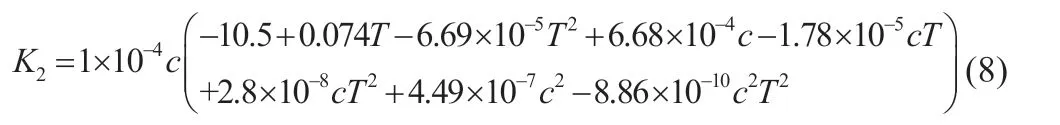

液相电导率:

式中:c为液相锂离子浓度。

液相扩散系数:

电解液活性相关性:

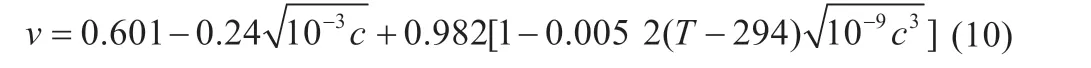

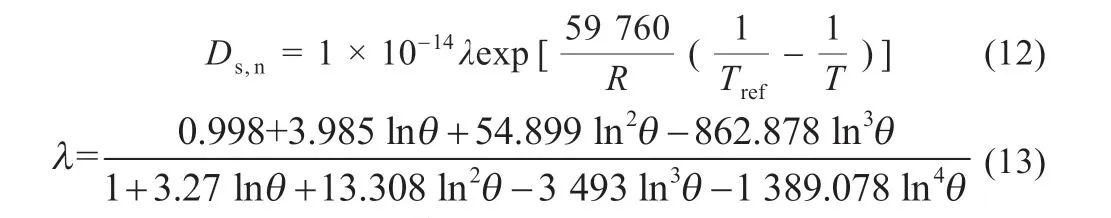

正极扩散系数:

负极扩散系数:

式中:θ 为Tref与T的比值。

2 模型验证与误差分析

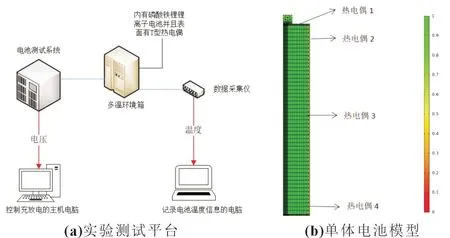

在环境温度为298.15 K 的情况下,对单体电池进行0.5C、1C、2C充电测试,根据电压指标验证电化学模型,电池表面温升指标验证热模型。实验测试平台如图1 中(a)所示,Maccor-series 4000 系列高速脉冲电池测试系统,最大测量值为5 V,测量精度为0.02%,电流最大测量值为5 A,测量精度为0.01%,并且可以根据实际测试需求选择8~192 通道;Maccor 多温区环境箱可以提供268.15~373.15 K 范围内的测试环境,温度精度为±0.5 K;Agliengt 34970A 数据采集仪器支持热电偶、热电阻和热敏电阻的直接测量,热电偶测量基本准确度为1 K,温度系数为0.03 K;多个T 型热电偶选取单根直径为0.1 mm,精度为0.4%,测温范围为73.15~573.15 K;两台电脑,一台用来控制并记录电池测试系统测量的电池数据参数,另一台用来储存数据采集仪中的电池表面温度数据。单体电池模型和T 型热电偶的布置如图1 中(b)所示,模型几何部分只涉及电极区域、活性材料区域和电池壳体,忽略了电池内部复杂结构。以布置在电池表面上、中、下及电池正极底部的四个T 型热电偶测得数据的平均值作为电池表面的平均温度值。网格包含1 979 个单元,平均质量为0.935 1。

图1 实验测试平台与单体电池模型示意图

图2(a)和(b)分别给出了在298.15 K 环境温度下,模拟结果与实验结果的对比,结果显示模拟结果与实验结果吻合良好。

图2 模拟结果与实验对比

进一步计算出在恒流充电过程中模拟结果的平均相对误差,电压最大平均相对误差为0.705%,表面温升最大相对温差为6.98%,结果表明本文所建立的电化学-热耦合模型的准确性。

3 计算结果与分析

3.1 电池温度变化分析

从图2(b)中的电池表面温升曲线可以发现,在0.5C充电时充电初始阶段电池表面平均温升会出现负值,随着充电的进行,表面平均温升逐渐增大。然而在2C充电时,电池表面温升持续增加,且增长速度明显高于0.5C与1C。因此,电池表面平均温升随着充电倍率的增加而快速增加,温升规律未发生明显变化。

电池内部温度分布情况如图3(a)(b)(c)所示,三种充电倍率下,温度最高点都处于活性材料与芯轴交界附近区域,且位置偏向于负极,这是由于电池内部的活性材料区域为主要产热区域,电池正极区域包含了电池连接头等非产热区域,电池负极区域与活性材料区域连接。由于圆柱电池的活性材料卷积缠绕在电池芯轴上且电池外部的换热条件优于电池内部,会导致电池内部热量聚集所以电池内部温度梯度小于电池表面温度梯度,且越靠近电池外壳区域温度梯度越大。

图3 不同充电倍率下电池温度分布

图4 给出了电池内部最大温差和最高温度的变化情况,充电倍率从0.5C增大到1C时,电池内部最高温升从1.94 K上升至4.22 K,增加了1.18 倍,电池内部最大温差从0.12 K 上升至0.26 K,增加了1.17 倍;从1C增大到2C时,最高温升从4.22 K 上升至10.2 K,增加了1.42 倍,电池内部最大温差从0.26 K 上升至0.65 K,增加了1.5 倍。结果分析表明,随着充电倍率的增加,充电倍率对电池温升和温度不均匀性的影响逐渐加大。

图4 不同充电倍率下电池最大温差和最高温度对比

3.2 电池产热分析

对电池充电过程中的产热进行分析,可以合理地解释3.1节中温度的分布和变化,并为改善电池在不同充电倍率下的热特性提供指导。

图5 给出了电池的总产热、反应热、欧姆热与极化热在不同充电倍率下随充电容量的变化趋势。从图5(a)中可以发现,随着充电过程的进行,电池总产热率逐渐增加之后出现稳定平台期,在充电中期略有下降之后又持续增加至恒流充电结束。在0.5C低倍率充电时,在充电初始阶段,由于此时极化电阻最小,吸热反应处于主导地位,电池内部总产热率为负值,导致此阶段电池表面温升为负值,同3.1 节中所述。随着充电过程的进行,电池内部阻抗增大,放热反应大于吸热反应,电池总产热率逐渐增加,导致温升逐渐增加。随着充电倍率的增加,电池内部的总产热率也随之增加,且变化趋势相同但数值相差较大。

对比图5(a)和(b)可以发现,电池总产热率与反应产热率在充电前、中期变化趋势相同,都会出现负值,这是由于反应热产热率随充电容量的增加变化大且产热量高。欧姆热产热量的变化如图5(c)所示,在充电初期阶段,电池温升较小,内部活性材料的离子迁移和离子扩散阻力较大,导致欧姆热急剧增加,随后呈缓慢下降趋势。从图可以发现,随着充电倍率的增加,欧姆热产热率增长幅度越大。极化热的变化趋势如图5(d)所示,极化热产热率随着充电倍率的增加先呈现减少再快速增加的趋势。

图5 不同充电倍率下产热分析

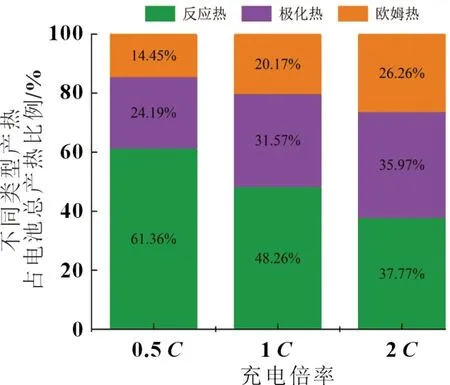

为了探究在充电过程中不同类型产热对总产热的贡献度,图6 给出了电池不同类型产热占总产热的比例,结果表明随着充电倍率的增加,反应热所占比例逐渐减少,极化热和欧姆热所占比例逐渐增大。在0.5C充电倍率下,反应热占比最大,达到电池总产热的61.36%。

图6 不同类型产热占总产热比例

图7 进一步分析充电倍率对电池正极、负极、隔膜三个区域产热的影响,可以发现随着充电倍率的增加,负极产热占比逐渐减少,正极和隔膜产热比例逐渐增大。在0.5C、1C、2C充电倍率下负极区域产热占比都是最大,且在0.5C时占比达到74.97%,在2C时也可达到48%,说明在充电过程电池高温区位于负极区域。正如Liang 等[10]所述,电池热量的生成主要由锂离子的嵌入决定,锂离子嵌入过程产热量要比其脱嵌过程的产热量高,所以在充电过程中在电池负极区域的产热量高于正极产热量。

图7 不同区域产热占总产热比例

负极产热情况如图8(a)所示,随着充电倍率的增加,负极中欧姆热和极化热所占比例逐渐增加,反应热占比逐渐减少但是始终处于主导地位。当2C充电时欧姆热和极化热占比之和仅为12.21%,而反应热占比仍高达87.79%。从图8(b)可知,正极产热以极化热为主,并且随着充电倍率的增加不断增加,正极的欧姆热比例也不断增加,但是反应热比例逐渐降低。在2C充电时,极化热占比高达70.17%,这是由于充电过程中电池正极的过电势较大导致的。

图8 不同充电倍率下电池正负极产热比例变化

4 结论

(1)随着充电倍率的增加,电池表面平均温度逐渐升高。温度最高点靠近负极区域,温度最低点位于电池外表面,负极区域温度高于正极区域温度,电池内部温度呈现不均匀化,充电倍率的变大对电池温升和温度不均匀性的影响逐渐加大;

(2)低倍率充电下,电池总产热率变化趋于反应热产热率变化。随着充电倍率的增加,电池内部的总产热率也随之增加,变化趋势相同但数值相差较大,反应热所占比例不断减少,欧姆热和极化热所占比例不断增加;

(3)充电过程中,电池产热以负极产热为主,正极产热率高于隔膜产热率。随着充电倍率的增加,负极产热率占比逐渐减少,正极和隔膜产热率比例逐渐增大。负极产热中反应热占主导地位,电池正极产热以极化热为主。