黏合组分对天然橡胶-钢丝黏合性能的影响

2021-07-29徐嘉辉孔令纯

徐嘉辉,孔令纯,赵 菲

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

轮胎行业中普遍使用镀铜钢丝作为骨架材料,以增强子午线轮胎胎面区的强度和尺寸稳定性,镀铜钢丝和橡胶之间的黏合性能决定轮胎的耐久性[1-6]。目前常用间苯二酚-六甲氧基甲基蜜胺(HMMM)黏合体系(间甲),以在钢丝和橡胶的界面层形成模量梯度,缓冲应力集中。有的配方中还会加入白炭黑形成所谓的间甲白体系,或加入有机钴盐组成复合黏合体系,来实现更好的黏合性能[7-11]。很多文献研究了这些不同黏合组分对橡胶-钢丝的黏合性能的影响,但并没有分析这些黏合组分的影响机理[12-14]。本文通过对比不同黏合体系对橡胶-钢丝之间黏合性能的影响,掌握白炭黑和钴盐在黏合体系中的作用规律,助力绿色轮胎更优黏合体系的开发。

1 实验部分

1.1 原料

天然橡胶(RSS 1#):印度尼西亚产品;炭黑N326:卡博特公司;HMMM、间甲树脂SL-3022、硼酰化钴、氧化锌、不溶性硫磺、促进剂、防老剂等均为市售级工业产品。

1.2 仪器及设备

密炼机:XSM-500型,上海科创橡塑机械设备科技有限公司;双辊开炼机:X(S)K-160型,上海橡塑机械有限公司;无转子硫化仪:MDR2000型,美国ALPHA公司;橡胶加工分析仪:RPA-2000型,美国ALPHA公司;热氧老化试验箱:GT-7O17-E型,台湾高铁公司;平板硫化机:XLB型,青岛亚东橡机有限公司;万能电子拉力机:Z005型,德国ZWICK公司;体视显微镜:SMZ-1500型,日本尼康公司。

1.3 基本配方

主要实验配方见表1。

表1 实验配方

1.4 样品制备

密炼机初始温度为70 ℃,转速为70 r/min。先加入NR混炼1.5 min后加入ZnO、防老剂和间甲树脂等小料,混炼3 min后加入1/2炭黑,混炼4.5 min加入剩余炭黑,密炼7.5 min,温度达到130 ℃左右排胶。

调节开炼机辊距为1 mm后放入胶料包辊,保证堆积胶量正常,依次加入HMMM、CZ、硫磺,待吃料完全后,左右2/3割刀各3次,然后0.2 mm打三角包薄通5次,1.6 mm排气下片。

混炼胶在平板硫化机上硫化,硫化压力为10 MPa,排气3次,硫化温度为150 ℃。抽出试样的硫化时间为t90+5 min。硫化后停放24 h后进行性能测试。

1.5 性能测试

混炼胶的硫化特性按照GB/T 16584—1996进行测试;门尼焦烧按照GB/T 1233—2008进行测试;拉伸性能按照GB/T 528—2009进行测试,撕裂强度按照GB/T 529—2008进行测试,拉伸速率均为500 mm/min;老化试样按照GB/T 3512—2001进行测试,老化条件为100 ℃×48 h;T抽出按照GB/T 5755—2000进行测试,抽出速率为50 mm/min。其它各项性能测试均按相应国家标准进行。

2 结果与讨论

2.1 黏合组分对硫化特性的影响

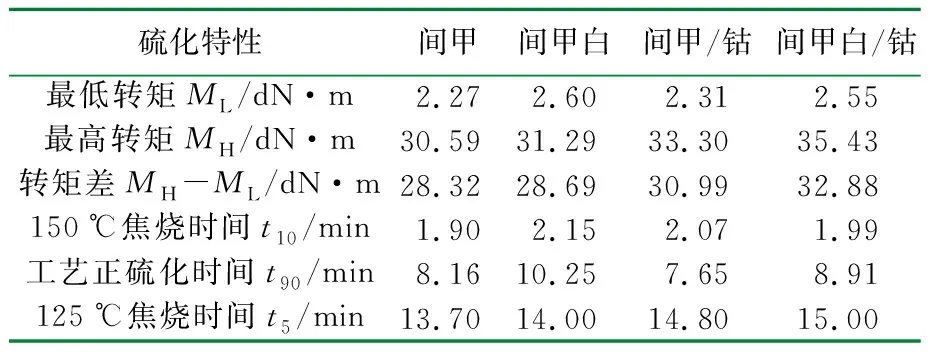

由表2可以看出,较单纯的间甲体系,其他组分的加入都或多或少延长了胶料的焦烧时间,使胶料有更长的时间实现对钢丝表面的浸润。由于钴盐作为橡胶-钢丝黏合体系的黏合促进剂,可以提高硫的活性,促进硫与橡胶的交联反应,因此含钴盐胶料的t90下降,MH-ML的值较大,一定程度上说明钴盐的加入提高了橡胶的交联密度,并且从图1中老化前后交联密度的变化也验证了含钴盐配方交联密度更高的事实。

表2 不同黏合组分配方的硫化特性参数

而由于白炭黑表面羟基的迟缓硫化作用,使加入白炭黑的胶料正硫化时间延长。但加入白炭黑和钴盐的胶料的焦烧时间延长,为胶料对钢丝表面的浸润扩散提供了有利条件。

图1 老化前后不同组分配方的交联密度

2.2 黏合组分对硫化胶物理机械性能的影响

由表3可以看出,因为钴盐的加入增大了胶料的交联密度,因此硫化胶的硬度、定伸应力升高,但对拉伸强度的影响不大,而撕裂强度降低。热空气老化后,胶料的硬度和定伸应力也都提高,说明采用高硫低促硫化体系、硫化时间为t90的胶料在热空气老化过程中形成了更多的交联网络,可能是多硫交联键转化为更多的单硫和双硫交联键的结果。老化前后硫化胶交联密度的变化(见图1)也说明了这一点。

白炭黑的加入使得胶料硬度升高、拉伸强度有所降低,这是因为白炭黑表面的极性基团不仅能吸附促进剂,也能吸附一部分硫磺,从而影响刚性网络的强度。白炭黑的硅烷醇酸性表面也有迟延作用,使胶料流动渗入充分,更好的协同作用使交联程度提升,因此定伸应力升高。

表3 不同黏合体系的力学性能参数

图2为添加不同黏合组分的硫化胶的压缩生热温升变化。由图2可以看出,交联密度的增加使分子链间的摩擦产生的生热量增加。并且间甲树脂与HMMM形成的三维网络是刚性网络,白炭黑的加入使填料网络与树脂网络之间生热量增大,是由于白炭黑的分散相较于炭黑更为困难,且无硅烷偶联剂帮助的情况下,生热反而较高。

图2 不同黏合组分硫化胶的压缩生热

2.3 黏合组分对NR-钢丝黏合的影响

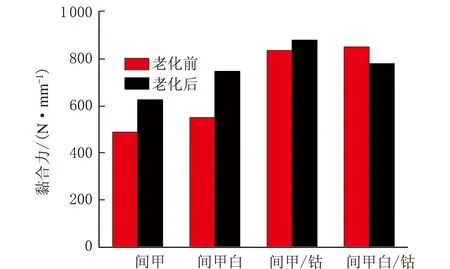

图3为不同组分黏合体系的H抽出对比。可以看出,含钴盐的间甲/钴和间甲白/钴黏合体的抽出力明显优于间甲和间甲白体系。除间甲白/钴外,老化后的抽出力均高于老化前的,应该与老化后胶料的交联密度升高有关。

图3 黏合组分对老化前后抽出力的影响

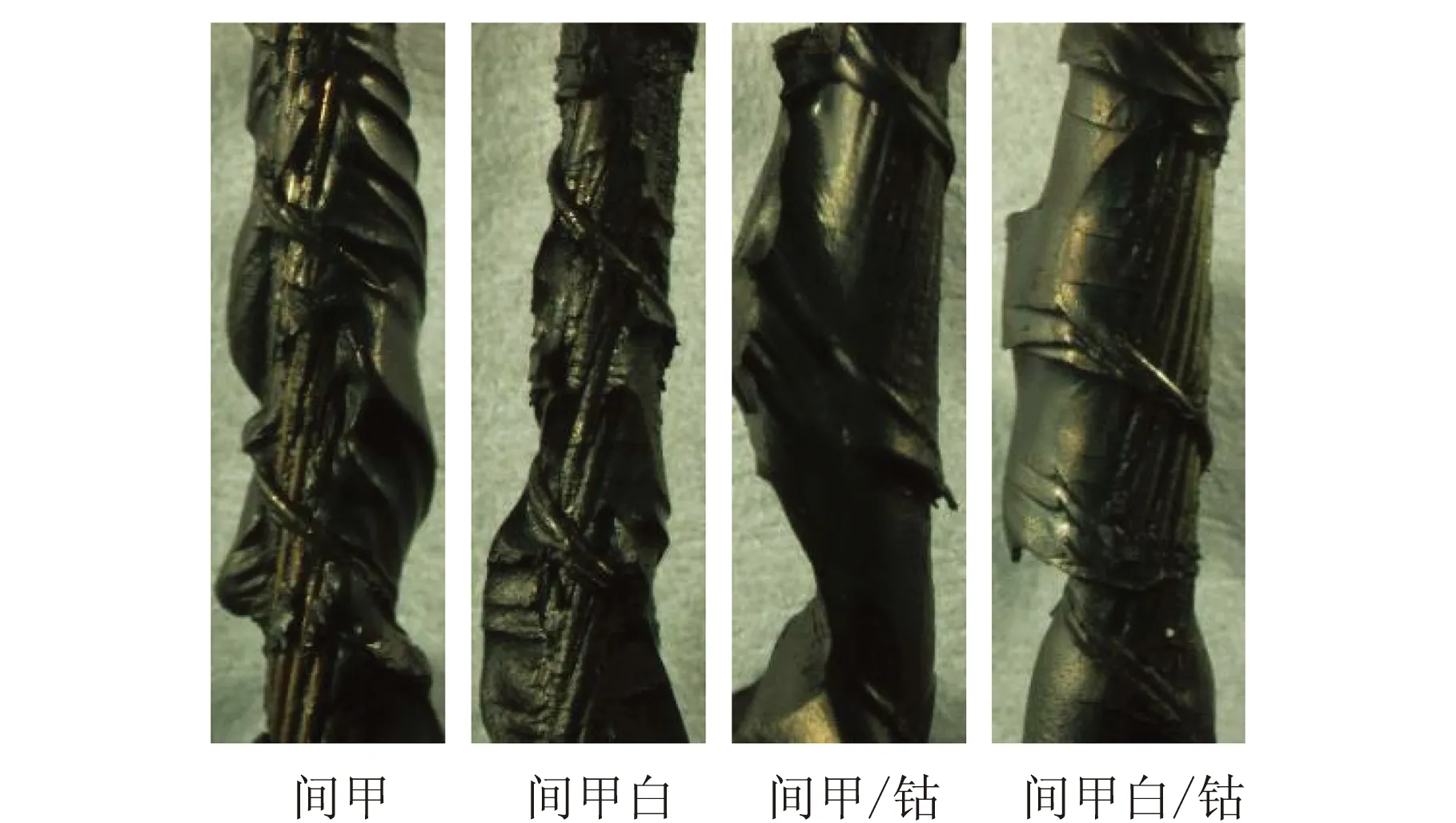

从抽出钢丝表面放大10倍的体视显微镜形貌(见图4)也能明显看出,含钴盐体系的胶料覆胶量大,基本看不出钢丝表面,而间甲体系和间甲白体系的由于覆胶量低,抽出后能明显看清钢丝。随着老化后胶料的交联密度提高,钢丝表面的覆胶量均有所增加。

(a)老化前

(b)老化后图4 钢丝老化前后抽出表面的覆胶形貌

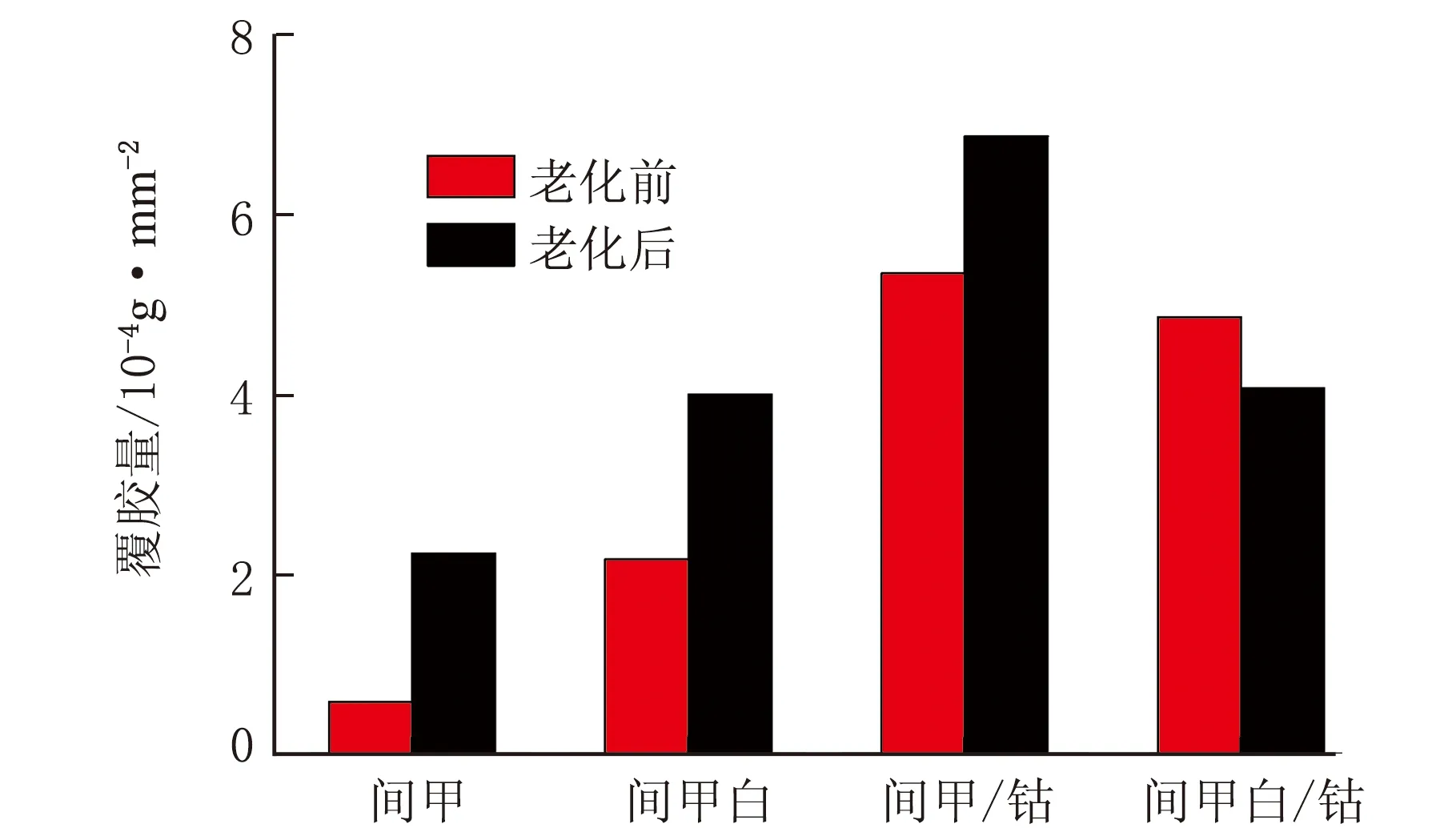

将抽出钢丝在500 ℃的马弗炉中加热30 min,使其黏附的橡胶分解,得到抽出钢丝表面单位面积覆胶质量,结果如图5所示。由图5可以看出,含钴盐体系能在钢丝表面结合更多的覆盖胶。这是因为钴盐能促进在钢丝表面形成更密集的CuxS树枝晶型,使介于橡胶-钢丝之间的黏合更加稳固,抽出钢丝覆盖胶的量也增多。

图5 不同黏合组分老化前后抽出钢丝表面覆胶量对比

3 结 论

(1)含钴盐的黏合体系会使胶料的焦烧时间延长,正硫化时间缩短,交联密度提高,显著提升钢丝的抽出黏合力和钢丝表面单位覆胶量。白炭黑的加入使定伸应力提高,压缩生热量增大,黏合性能略有提升。

(2)间甲、间甲白、间甲/钴黏合体系老化后胶料的交联密度均升高,黏合抽出力也升高,间甲白/钴黏合体系老化后胶料的交联密度也升高,但黏合抽出力下降,覆胶量也下降。