链转移剂对氟橡胶相对分子质量的影响*

2021-07-29阮环阳孔德廷

阮环阳,孔德廷

(1.浙江国际海运职业技术学院,浙江 舟山 316021;2.济宁汇泽环保科技有限公司,山东 济宁 272000)

氟橡胶具有良好的耐热性、耐药性和耐候性,因而特别适合在汽车、飞机的发动机周围的密封材料以及燃料管等要求高度可靠性的应用领域使用。伴随着军事工业以及飞机工业的需求,氟橡胶获得了大规模的开发利用[1-5]。在为数众多的氟橡胶中,使用最为广泛的是以偏氟乙烯为主成分单体,与六氟丙烯(FKM26型)或者三氟氯乙烯(FKM23型)二元共聚,以及与六氟丙烯和四氟乙烯三元共聚(FKM246型)而成的偏氟乙烯系氟橡胶,一般简称为氟橡胶(FKM)。FKM26型氟橡胶一般采用间歇或连续乳液聚合工艺,以水为介质,以过硫酸盐为引发剂、全氟羧酸盐为乳化剂,有机酯类物质为链转移剂,混合单体偏氟乙烯和六氟丙烯,在80~125 ℃、2.2~10.4 MPa压力下共聚,共聚后制得的水乳液再经过凝聚、水洗、干燥等工序后可制得白色橡胶[6]。

门尼黏度(Mooney viscosity)又称转动(门尼) 黏度,是用门尼黏度计测定的数值。门尼黏度被广泛用来作为控制橡胶胶料工艺性能的一项指标。门尼数值越小,表示黏度越小,其可塑性越高。本文主要研究链转移剂对氟橡胶聚合物相对分子质量及其分布以及门尼黏度的影响,以期得到FKM26型氟橡胶制备的优化工艺,选出链转移的控制方法。

1 实验部分

1.1 原料

偏氟乙烯(VDF)(体积分数不小于99.95%)、六氟丙烯(HFP)(体积分数不小于99.5%):浙江巨化股份有限公司氟聚厂;过硫酸钾:99.5%(质量分数)、丙二酸二乙酯99%、乙酸乙酯99%、乙酸叔丁酯:上海国药集团化学试剂有限公司;苄基三苯基氯化膦(BPP):全氟辛酸铵:(分析纯,99.5%)实验室自制;氮气(优级品,99.99%)、去离子水(电导率≤0.5 μS/cm)(以质量份记)生产装置所用工业原料氯化钙(CaCl2)。

1.2 仪器与设备

聚合反应釜:GS-5L,有效体积为5 L,威海化工机械有限公司;增压机:GV-20/200,江苏恒久机械股份有限公司;计量泵:J-X/16,浙江爱立浦科技有限公司;气相色谱仪:9790II,浙江福立分析仪器有限公司;电导率仪:DDS-307型,深圳同奥科技有限公司;分析天平:XSE105DU,国际贸易(上海)有限公司;ZG-160型开炼机(冷热型)、ZG-0.1LKH型密炼机:东莞正工机电设备科技有限公司;门尼黏度计:ZWM-3,上海精密仪器有限公司;凝胶色谱仪:GPC-20A,日本岛津公司;平板硫化机:YT-LH102B,深圳中仪通科技有限公司。

1.3 基础配方

橡胶硫化配方(质量份):生胶100、双酚AF 3、BPP 0.5、MgO 9、Ca(OH)23、炭黑 30。

1.4 分析测试

生胶门尼黏度按照GB/T 1232.1—2016进行测试;生胶相对分子质量及其分布按照GB/T 21863—2008进行测试;原料中微量氧的含量按照GB/T 5831—2011进行测试;引发剂的有效浓度按照GBT 641—2011进行标定;拉伸性能按照GB/T 528—2009进行测试;压缩永久变形性能按照GB/T 7759.1—2015进行测试,测试条件为B型样、200 ℃×24 h、限位器压缩率为25%;耐油性能按照GB/T1690—2010进行测试,选择1#标准油,200 ℃×24 h测量增重。

2 聚合反应与工艺流程

以六氟丙烯、偏氟乙烯等为原料,一定温度和压力下,在引发剂的作用下经过自由基聚合得到偏氟乙烯-六氟丙烯共聚物乳液,再经过破乳、洗涤、干燥等工序得到FKM26含氟弹性体[7]。主要聚合工艺流程如图1所示。

图1 聚合工艺流程示意图

聚合工艺:原料及相关设备氧含量测试:由于自由基聚合对体系中的阻聚剂极度敏感,因此聚合反应需要对体系中的自由基消耗剂进行严格消除,而原料和设备中的残存的氧气是重要的阻聚剂来源。因此,需要对体系中的氧气含量进行严格检验与测试。开车前经过氮气充分置换后,对聚合釜进行24 h升温保压实验,采集25~100 ℃温度变化下的压力数值,实测的泄漏率小于0.2%,反应釜气密性符合要求。根据气体中微量氧的测定比色法,测试偏氟乙烯、六氟丙烯原料在钢瓶以及反应釜中的氧含量。实测结果表明氧体积含量均低于1.5×10-4,满足聚合环境要求。

在开车后,首先通过计量泵向反应釜中加入一定量的乳化剂全氟辛酸铵和水,加完后进行抽真空充氮气置换。初始打底单体六氟丙烯和偏氟乙烯气相分别通过缓冲罐和质量流量计进入到反应釜中,由质量流量计控制VDF/HFP物质的量比为55/45。初始单体加完后,开启反应搅拌器并对反应釜进行加热,升温到聚合温度附近后,由计量泵加入引发剂过硫酸钾和水引发反应。反应开始后,通过增压机持续将预混槽中VDF/HFP物质的量比为80/20的补加气加入到反应釜中,维持压力恒定[8],反应过程中,由计量泵向体系中加入链转移剂,待达到总反应时间后,停止进料并降温终止反应。反应结束后将聚合釜内冷却到室温的乳液转移至洗涤釜,加入破乳剂CaCl2,开启搅拌进行常温破乳,放去水相得到白色含氟弹性体,再用高纯水清洗产物5~6遍,离心甩干后在50 ℃下干燥8 h,得到最终生胶产物。

3 结果与讨论

3.1 链转移剂加入时间对生胶分子量的影响

控制反应体系中链转移剂丙二酸二乙酯加入量为5 g,引发剂为3 g,乳化剂为1.5 g,总反应时间为2 h,反应初始压力和温度相同,调整加入链转移剂距反应起始的时间为0~75 min,结果见表1。

表1 不同链转移加入时间的聚合产物性质1)

由聚合产物测试分析表1可知,随着链转移剂加入时间提前,聚合物相对分子质量分布变窄,重均相对分子质量(Mw)及门尼黏度随着链转移剂加入时间提前则相应变小。这主要是因为在聚合反应的不同阶段加入链转移剂,可以有效调节聚合物的支化度[9-11]。由此可以推测,总反应时间不变前提下,提前加入链转移剂可以降低聚合物链增长速率,降低聚合度。

3.2 链转移剂加入量对生胶相对分子质量的影响

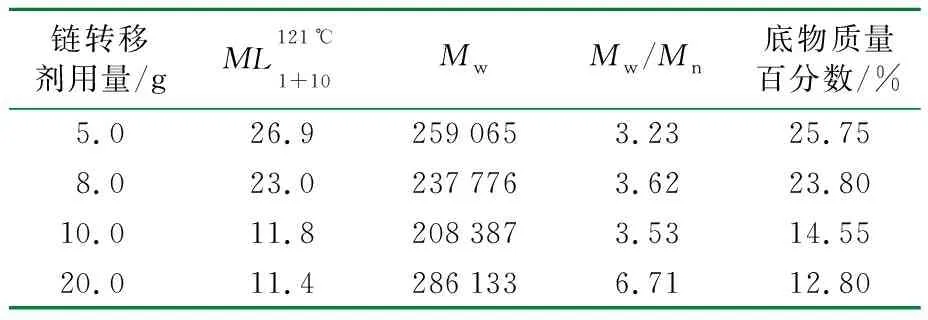

控制反应体系中引发剂为3 g,乳化剂为1.5 g,总反应时间为2 h,维持体系压力和聚合温度相同,反应中间时刻加入链转移剂,调整链转移剂丙二酸二乙酯加入量为5~20 g。

由聚合产物测试分析表2可知,在其他条件不变的情况下,通过提高链转移剂丙二酸二乙酯加入的量,生胶的相对分子质量分布区域向低分子区倾斜,当链转移剂加入量过多后聚合产物相对分子质量变宽。通过对底物中固体质量的数的分析得出单体转换率的变化是一种可靠的方法,由表2可以看出当链转移剂加入量由5 g增加到20 g过程中,产物的固体质量的数明显下降,可以推测出是因为单体的转化率下降,反应速率变慢导致。因此,控制链转移剂的量不仅影响聚合产物的相对分子质量分布,而且对反应速率有明显影响。

表2 不同链转移剂用量的聚合产物性质

3.3 总反应时间对生胶分子量的影响

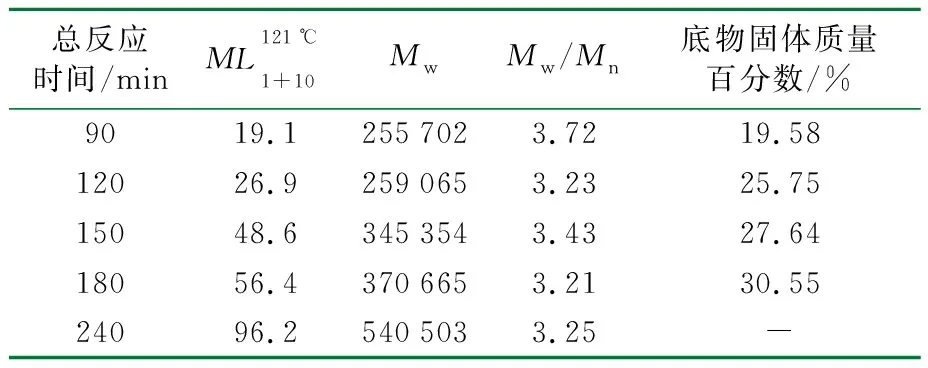

提高乳液的固体质量的数是乳液制备的一个重要目标,固含量过高会影响到乳液体系的稳定。理论上可以通过延长反应时间提高单体的转化率、获得高固含量的乳液。通过控制反应体系中为引发剂为3 g,乳化剂为1.5 g,链转移剂丙二酸二乙酯加入量为5 g,维持体系压力和聚合温度相同,反应中段时刻加入链转移剂,调整总反应时间为1.5~3 h。

表3 不同总反应时间聚合产物的性质

由表3产物测试分析可知,维持其他聚合条件相同,在聚合中间时刻加入链转移剂,随着总反应时间增加,底物的固体质量百分数相应增加,同时生胶的重均相对分子质量和门尼黏度也在增加。但是当反应时间超过3 h后,体系乳液稳定性下降,而在反应时间延长到4 h后,体系出现严重黏釜破乳的现象。

3.4 链转移剂种类对生胶相对分子质量的影响

自由基聚合的链转移过程,自由基向链转移剂、引发剂、溶剂和单体转移,最终改变产物的聚合度和相对分子质量分布,对于特定乳液体系并不包括全部转移反应[12]。通过控制反应体系其他聚合条件相同,研究了丙二酸二甲酯、乙酸乙酯和乙酸叔丁酯三种不同有机脂类链转移剂,测试结果见表4。

表4 三种链转移剂聚合条件的产物性质

由表4聚合产物测试分析可知,单脂官能团的链转移剂比双官能团的丙二酸二甲酯得到的产物重均相对分子质量降低、相对分子质量分布变窄,说明单脂官能团的链转移剂使聚合度下降更多。

3.5 橡胶制备及其性能

选择四种门尼黏度的生胶进行橡胶硫化,生胶先用开炼机压实脱气,在0.1 L小型密炼机进行混炼。混炼胶在双联平板硫化机上进行一段模压硫化,在温度为250 ℃条件下二段硫化24 h,橡胶性能如表5所示。

表5 四种门尼黏度生胶混炼硫化后的性能测试结果

由表5可知,高门尼黏度制得橡胶的耐油性能和压缩形变性能优于低门尼黏度橡胶,而拉伸强度和断裂伸长率相差不大[13-14]。图2为门尼黏度26.9的配方橡胶材料扫描电镜图[15],断面片层结构明显,填料没有严重团聚现象,有两相界面分界现象,出现空隙泡状微结构,说明生胶与填料相容性较好。另外泡状结构应该是在混炼时,因为生胶分子间作用力大,胶料黏度高且不易分散,排气不充分,导致在拉伸过程中聚合物容易发生断裂。

(b) 放大1 000倍

(c) 放大10 000倍

(d) 放大30 000倍图2 门尼黏度26.9的配方橡胶材料扫描电镜图

4 结 论

(1)提前加入链转移剂、增加链转移剂加入量、缩短总反应时间均可以降低FKM26生胶门尼黏度。

(2)单官能团脂类链转移剂比双官能团脂链转移剂获得的生胶门尼黏度和相对分子质量更低。

(3)高门尼黏度FKM26氟橡胶的耐油性和压缩形变能力优于低门尼黏度的橡胶。