EVA/SEBS共混材料的发泡工艺及性能

2021-07-29蔡保成刘朝周

蔡保成,刘朝周,王 旭,龙 锦

(巴陵石化公司橡胶部,湖南 岳阳 414014)

乙烯-醋酸乙烯共聚物(EVA)是一种热塑性树脂,其具有优异的柔韧性、弹性、耐应力开裂性,以及良好的可塑加工性[1],因此在薄膜、电线电缆、胶黏剂及发泡制品等领域得到广泛的应用。EVA交联发泡材料是一种物性优良、无毒的发泡材料,其具有密度低、比强度高、吸能缓震等优点。但EVA发泡材料存在变形大、耐磨性差、不防滑、低温变硬等方面的缺点,从而限制了它的广泛应用[2]。

国内外对EVA发泡材料的研究较多[3-7],主要集中在对配方和工艺设计,加入改性剂如氢化苯乙烯丁二烯共聚物(SEBS)、乙烯-辛烯共聚物(POE)、三元乙丙橡胶(EPDM)或乙烯-辛烯嵌段共聚物(OBC)是配方设计的一个重要途径,以提高其回弹性、耐低温性能、降低压缩变形及密度。其中,配方组成、工艺条件及发泡硫化的匹配是获得优异性能的前提。本文通过固定比例的SEBS对EVA进行改性,研究不同温度下共混材料的发泡及硫化特性,以及发泡助剂ZnO/硬脂酸锌(ZnSt)对发泡速度的影响,并优化配方使得发泡与硫化速度较好匹配,得到共混材料的最佳发泡工艺,并对发泡制品的性能进行了测试。

1 实验部分

1.1 原料

EVA:5871,扬子石化-巴斯夫公司;SEBS:YH-530,巴陵石化公司;氧化锌:大连金石氧化锌有限公司;硬脂酸锌:江西宏远化工有限公司;发泡剂AC:1000,福建省锦浪精细化工有限公司;过氧化二异丙苯(DCP):工业级,市售。

1.2 仪器及设备

橡胶开炼机:YT-KL105,仪通检测设备科技有限公司;万能橡胶拉力机:AG-20KNG,日本岛津SH1MADU;邵氏橡胶硬度计:LX-C,上海六菱仪器厂;无转子硫化发泡仪:MD-3000A,高铁检测仪器公司;电子密度计:厦门雄发仪器仪表有限公司。

1.3 基本配方

基本配方(质量份)为:EVA 50;SEBS 50;硬脂酸锌 待定;氧化锌 待定;DCP 0.7;AC 4。

1.4 样品制备

开放式炼胶机辊温为120 ℃,设置辊距0.2 mm,将EVA、SEBS在炼胶机包辊混匀后,依次加入硬脂酸锌,氧化锌及AC发泡剂,最后加入DCP,打三角包,混炼薄通10~15次,再将辊距设置为1.2 mm,混料薄通6~8次出片,放置24 h,采用模压发泡制样,进行性能测试。

1.5 分析测试

密度按照GB/T-4472—2011测定;力学性能按照GB/T 528—2009测定;邵尔C硬度按照GB/T-531.1—2008测定;回弹性按照ASTM D7121-2005(2012)测定;发泡及硫化特性测试:称取一定量的试样,在试样两边包上聚酯膜放入无转子硫化发泡仪上的模腔合模测试,转动角度为0.5°。

2 结果与讨论

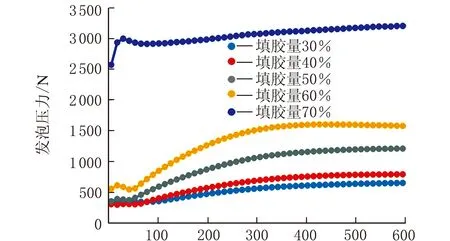

2.1 填胶量对发泡曲线的影响

制备橡胶发泡材料的关键在于发泡与硫化是否匹配。胶料硫化发泡特性均可以采用无转子硫化发泡仪来测试。在不含发泡剂的胶料中,胶料填充量过大,压力曲线在短时间内就迅速升高,然后保持持平,原因是胶料对无转子硫化发泡仪模腔的压力作用,不能反映真实的发泡情况。因此,合适的填胶量才能得到有指导意义的发泡曲线。图1为填胶量(80%~100%)对发泡曲线的影响(配方以质量份数计为EVA 50、SEBS 50、硬脂酸锌 0.5、氧化锌 0.5、AC 4);图2为填胶量(30%~70%)对发泡曲线的影响(配方以质量份数计为EVA 50、SEBS 50、硬脂酸锌 0.5、氧化锌 0.5、AC 4)。

t/s图1 填胶量(80%~100%)对发泡曲线的影响

t/s图2 填胶量(30%~70%)对发泡曲线的影响

如图1和图2所示,采用含发泡剂的基础配方分别填充模腔的30%~100%测试其发泡曲线的变化。从图1和图2可以看出,只有当填胶量在30%~60%时,发泡曲线显示发泡前期及中期正常。当填胶量为60%时,发泡曲线各阶段特征最为明显,因此优选60%的填胶量。

2.2 EVA/SEBS共混材料的硫化与发泡

对所选用硫化剂的硫化特性和发泡剂的发泡特性进行分析考察,以了解共混材料的硫化特征。在不同温度下,添加硫化剂DCP的共混胶料硫化曲线如图3所示(配方以质量份数计为EVA 50、SEBS 50、DCP 0.7)。从图3可以看出,随着温度的升高,硫化速率明显加快,到达硫化平坦期的时间缩短。在160~170 ℃时,硫化速率比较慢,存在硫化不足的现象,最终会影响制品的质量,且硫化时间长,10 min不能到达平坦期,生产效率低;在175~180 ℃时,硫化速率适中,在6~7 min内即可到达硫化平坦期,硫化前期及中期各阶段可明显区分,扭矩达到峰值后曲线趋于平稳,这有利于胶料获得良好的性能;当温度在185 ℃时,硫化速率急剧加快,在3 min内扭矩即可达到最大值并保持平衡状态;当温度在190 ℃时,硫化曲线2 min内达到最大扭矩后会有所下降,这是因为胶料在过度硫化后分子链发生裂解所致,也会影响最终制品的性能。

t/s图3 共混材料的硫化曲线

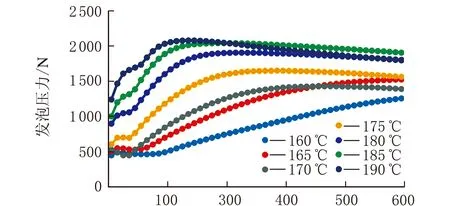

在不同温度下,添加发泡剂的共混胶料发泡曲线如图3所示。随着温度的升高,发泡剂分解速率增加,发气量增大,发泡压力增大。在160~165 ℃,因温度较低,发泡剂分解速率缓慢,在10 min内,不能达到最大发泡压力,生产效率低;在170~175 ℃,发泡速度适中,在5~7 min即可达到最大发泡压力并保持稳定状态;在180~190 ℃,因温度过高,发泡速度过快,在生产过程中工艺不易控制。

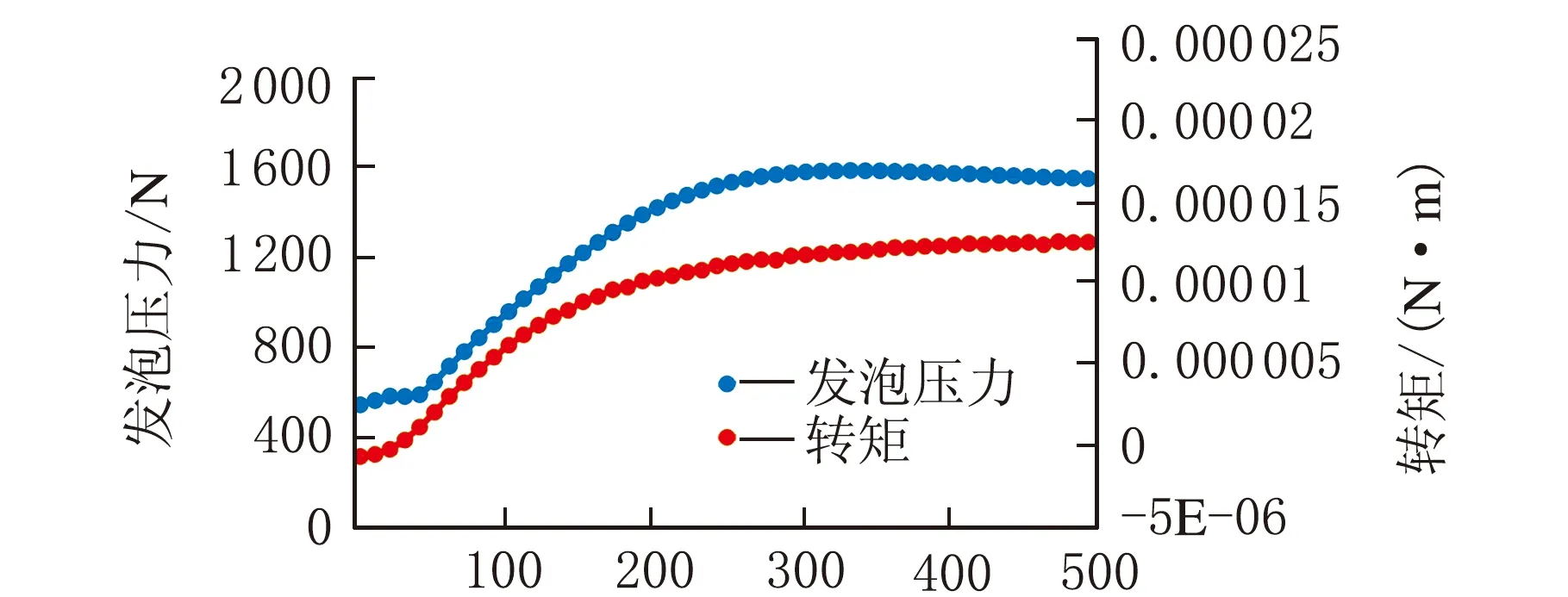

图4为共混材料的发泡曲线,所用配方以质量份数计为EVA 50、SEBS 50、硬脂酸锌 0.5、氧化锌 0.5、AC 4。

通过对不同温度的发泡曲线和硫化曲线分析对比,发泡与硫化速度适中的温度为175 ℃。

t/s图4 共混材料的发泡曲线

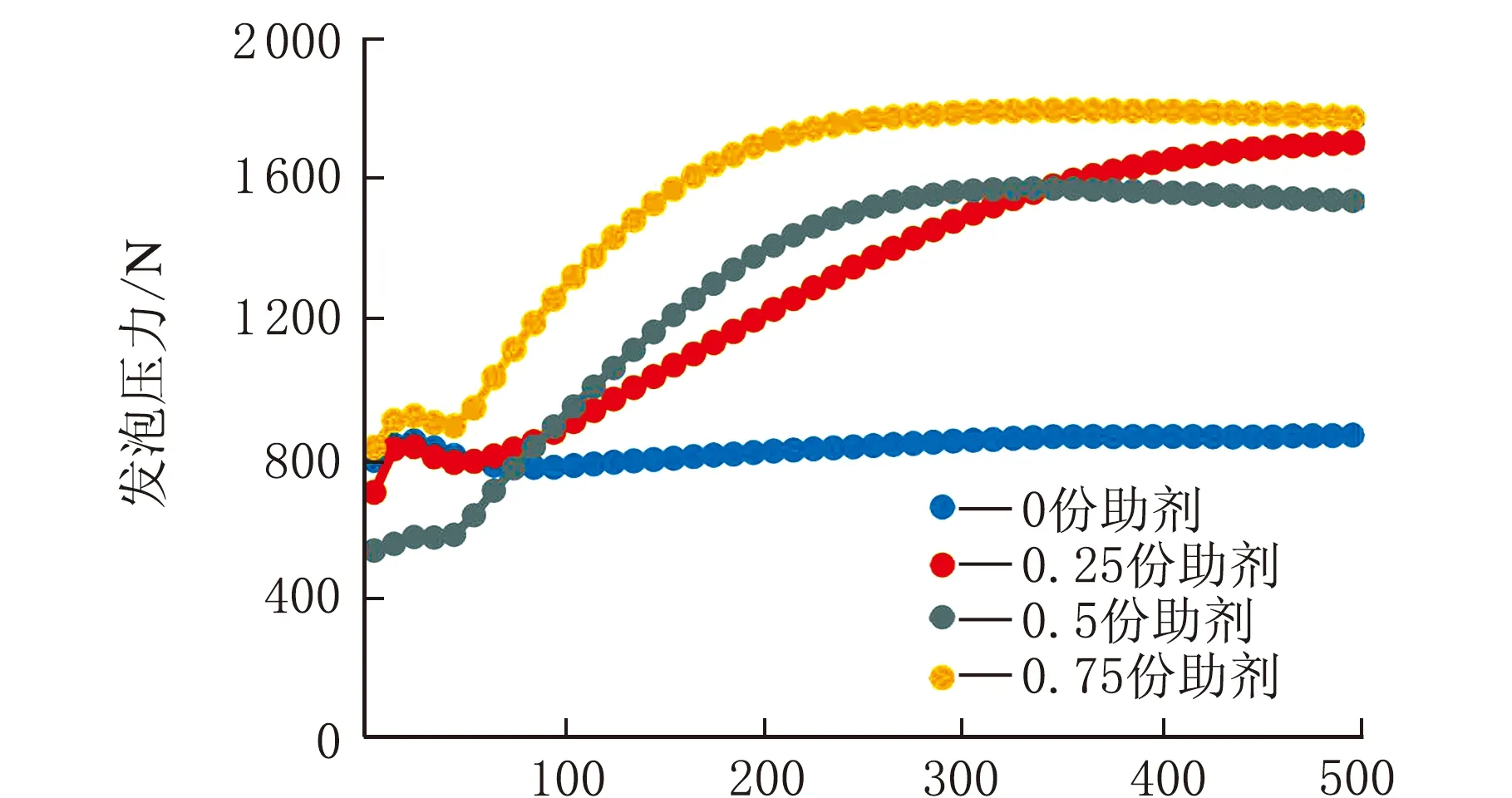

2.3 发泡助剂ZnO/ZnSt的含量对共混材料发泡速度的影响

通过对发泡剂分解机理的认识,筛选合适的催化剂,进而降低发泡剂的分解温度、提高发泡剂的有效利用率[8],使得发泡剂的分解与交联剂的硫化匹配是制备性能优异发泡材料的关键。氧化锌或硬脂酸锌就是典型的催化剂,催化机理是化合物的锌离子具有空轨道,而发泡剂 AC的 N、O上有孤对电子,在两者结合反应时,根据路易斯酸-碱配位原理,—N—C—键容易断裂, AC 分解温度大幅度降低。

在固定AC发泡剂4份、EVA 50份、SEBS 50份、DCP 0.7份,发泡温度175 ℃的条件下,改变ZnO/ZnSt的加入量,分别为0份、0.25份、0.5份、0.75份,得到发泡曲线如图5所示。

t/s图5 不同ZnO/ZnSt份数共混材料的发泡曲线(175 ℃)

从图5可以看出,随着ZnO/ZnSt份数的增加,AC发泡剂的分解速率加快,共混材料达到最大发气量的时间缩短。在不添加ZnO/ZnSt时,发泡剂基本不分解;在ZnO/ZnSt添加量0.25份时,在10 min仍不能达到最大发泡压力;在ZnO/ZnSt添加量为0.5~0.75份时,发泡剂分解速度适中,在5~7 min可达到最大发泡压力。

2.4 EVA/SEBS共混材料的硫化与发泡匹配

共混材料的发泡和硫化匹配性和发泡硫化曲线中的正硫化时间(扭矩最大值的90%所对应的时间)与发泡时间(最大发气量90%时所对应的时间)的差值Δt有关。Δt值越小,正硫化时间与发泡时间越接近,则匹配性越好[9]。

固定AC发泡剂4份、DCP 0.7份,改变ZnO/ZnSt的用量,发泡与硫化曲线如图6~图8所示。

t/s配方(质量份):EVA 50;SEBS 50;硬脂酸锌 0.25;氧化锌 0.25;DCP 0.7;AC 4图6 ZnO/ZnSt为0.25/0.25的硫化发泡曲线

t/s配方(质量份):EVA 50;SEBS 50;硬脂酸锌 0.5;氧化锌 0.5;DCP 0.7;AC 4图7 ZnO/ZnSt为0.5/0.5的硫化发泡曲线

t/s配方(质量份):EVA 50;SEBS 50;硬脂酸锌 0.75;氧化锌 0.75;DCP 0.7;AC 4图8 ZnO/ZnSt为0.75/0.75的硫化发泡曲线

从图6~图8可以看出,三者刚开始硫化发泡时,均是硫化速率略大于发泡速率,共混物料在一定交联的程度下再进行发泡,可避免胶料黏度过低包不住气体,防止气体逸出,这有利于提高发泡制品的性能;在发泡助剂加入0.25份时,硫化速率在中后期远大于发泡速率,此时,胶料已完全交联,导致发泡剂分解出来的气体难以在胶料中膨胀扩散撑起泡壁,因而发泡倍率较小,密度较大;在发泡助剂加入0.5份,胶料交联程度一般,可使得发泡剂分解出来的气体正好被束缚,发泡速率与硫化速率匹配性较好,发泡倍率较大,密度较低;在发泡助剂加入0.75份时,在硫化发泡前期,发泡速率远大于硫化速率,这就使得发泡剂分解出来的气体在胶料尚未交联时,就扩散膨胀,泡壁强度不够,则很容易出现撑破泡壁的情况,形成贯穿拉长的气泡孔,并且气体会溢出表面,这也是发泡曲线在后期有明显下降的原因,导致制品的力学性能差,密度偏高。

表1 不同ZnO/ZnSt份数对应的Δt

从表1也可以看出,随着发泡助剂的增加,正硫化时间逐渐延长,说明ZnO/ZnSt对硫化有一定的钝化作用,原因是在硫化中产生的部分DCP自由基与发泡助剂ZnO/ZnSt中的Zn原子结合,相当于减少了DCP的用量,硫化反应速率偏慢。另外,ZnO/ZnSt份数在0.5份时,正硫化时间与90%最大发气量时间差Δt最短,发泡速度与硫化速度匹配性最好,因此发泡助剂的优选份数为0.5份。

2.5 EVA/SEBS共混材料的发泡性能

在配方的其它条件不变情况下,改变ZnO/ZnSt份数,经过175 ℃、模压10 min发泡,得到发泡制品的性能如表2所示。

表2 不同ZnO/ZnSt份数对应发泡制品的性能

从表2可以看出,在ZnO/ZnSt为0.5份时,共混材料的发泡制品密度和硬度最低,拉伸强度和扯断伸长率最高,压缩变形最小,回弹性最佳可达到63%。

3 结 论

(1)EVA/SEBS共混材料体系的发泡速率与硫化速率是否匹配会影响最终发泡制品的物理性能。

(2)通过无转子硫化发泡仪得到该共混材料体系的发泡曲线和硫化曲线,优选了较为适宜的发泡温度及发泡助剂用量。

(3)发泡助剂对发泡速度和硫化速度均有不同程度的影响,发泡助剂的增加会使发泡速度加快,硫化速度反而减慢。

(4)在EVA50份、SEBS50份、AC发泡剂4份、发泡助剂氧化锌和硬脂酸锌各0.5份,DCP交联剂0.7份的条件下,发泡温度175 ℃,共混材料的发泡速率和硫化速率匹配性良好,经模压发泡10 min,得到的发泡制品具有较佳的物理性能。