EVA基膨胀型阻燃复合材料的制备与性能

2021-07-29陈胜胜唐龙祥

邵 如,陈胜胜,唐龙祥

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

乙烯-醋酸乙烯酯共聚物(EVA)作为一种广泛应用的热塑性弹性体,在生活的各个领域有着不可替代的作用。由于分子链上引入醋酸乙烯(VAc)单体,韧性、耐候性等得到了很大提高,同时具有良好的加工性能、无毒特性、助剂相容性等,但是其易燃性也限制了它的发展和应用,因此对EVA的阻燃改性研究变得尤为重要[1-3]。无机阻燃剂,具有成本低,安全易获取等优势,但是单独添加氢氧化铝(ATH)或氢氧化镁(MH)等[4],所需添加量很大,也严重影响复合材料的加工和力学性能,使其应用领域受限;卤系阻燃剂的阻燃效果较好,但是燃烧毒性大,成本高,不符合绿色环保的发展理念;膨胀型阻燃剂兼具了它们的优势点,由酸源、气源和碳源组成,阻燃效率较高,但在各组分及基材的相容性、耐候性等方面需要进一步研究。

酚醛树脂(PF)具有很好的耐高温性、化学稳定性,在燃烧时的炭残留量较高[5];聚磷酸铵(APP)作为传统膨胀型阻燃体系的酸源,易吸水受潮,稳定性较差[6-7],本文用密胺甲醛树脂包覆的聚磷酸铵(MFAPP)替代APP能有效解决这类问题[8-10]。氢氧化镁(MH)[11-12]不仅能补充膨胀型体系的气源,还能促进燃烧时膨胀炭层的形成与提高炭层的强度,抑制EVA燃烧时滴落等问题,可将其加入到膨胀型体系,构成新型的膨胀型阻燃体系,增强复合材料的阻燃性能。

本文将PF、MFAPP、MH复配构建新型膨胀型阻燃剂体系,并用于EVA的阻燃,对该复合材料的阻燃性能、力学性能、热分解性能等进行研究,并探究其协效阻燃的机理。

1 实验部分

1.1 原料

EVA:7350M(VA质量分数为18%),东莞市东丽塑胶原料有限公司;MFAPP、APP:国药集团化学试剂有限公司;PF:浙江万盛股份有限公司;MH:大连盖特科技有限公司。

1.2 仪器及设备

转矩流变仪:XSS-300型,上海科创橡胶设备公司;马弗炉:JZ-2.5-1200型,上海精钊机械设备有限公司;平板硫化机:XLB-D型,上海轻工机械股份有限公司;万能裁样机:ZHY-25型,河北省承德试验机厂;垂直燃烧测定仪(UL-94):CZF-3型,济南中诺仪器有限公司;氧指数测试仪:HC-2型,济南中诺仪器有限公司;电子万能试验机:CMT-4000型,深圳新三思材料检测公司;热重分析仪(TGA):TG-STA449F3型,德国耐驰公司;肖特基场发射扫描电子显微镜(SEM):ZEISS Gemini SEM 500型,日本日立有限公司。

1.3 样品制备

将EVA在转矩流变仪中密炼2 min,温度为150 ℃,转速为60 r/min,然后加入一定比例的阻燃剂体系共混8 min。密炼所得的混合物在平板硫化机上热压成板材(10 MPa,150 ℃),再用万能裁样机将板材加工成合适的样条供性能测试。

1.4 测试与表征

极限氧指数(LOI)测试:按照ASTM D2863-77在氧指数测定仪上进行,试样的长度为100.0 mm,宽度为6.5 mm,厚度为3.0 mm。

UL-94测试:按照GB/T 2048—1996在水平垂直燃烧仪上进行,试样长度为100.0 mm,宽度为13.0 mm,厚度为3.0 mm。

力学性能测试:拉伸性能按照GB/T 528—2009在电子万能试验机上进行,拉伸速率为250 mm/min。

TGA测试:采用热重分析仪,实验气氛为氮气,气体流速为2×10-5m3/min,温度范围为25~800 ℃,升温速率为10 ℃/min。

SEM测试:用马弗炉对EVA复合材料高温煅烧后的产物,对其进行喷金处理,采用肖特基场发射扫描电子显微镜观察复合材料的炭层形貌。

2 结果与讨论

2.1 复合材料的阻燃性能

2.1.1 EVA/PF/MFAPP复合材料的阻燃性能

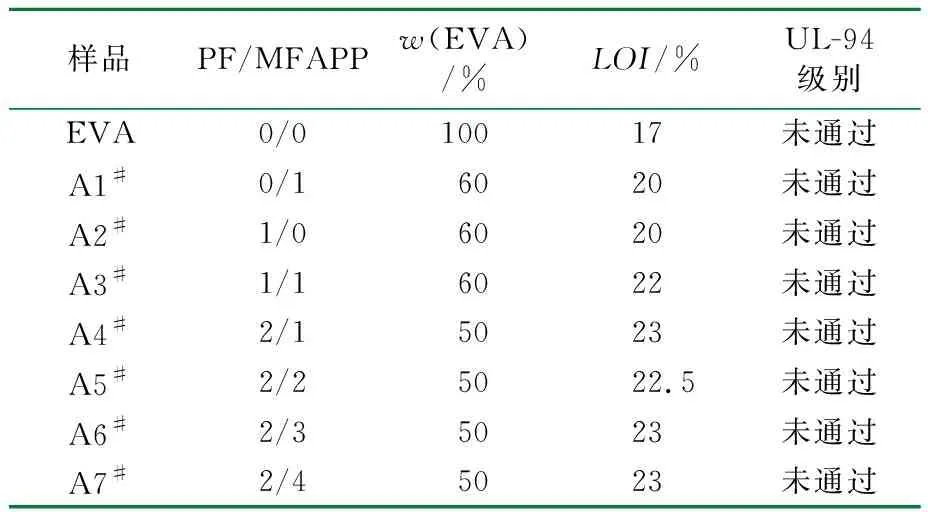

表1是不同比例的PF/MFAPP膨胀型阻燃体系对EVA进行阻燃改性的的测试结果。

由表1可知,单独使用质量分数为40%的PF或是MFAPP时,复合材料的LOI仅有20%,当用质量分数为40%的PF和MFAPP(质量比为1/1)加入到EVA中,LOI比单独添加有所提高,说明PF和MFAPP之间有一定的协效阻燃作用。继续提高PF/MFAPP复配体系的用量到质量分数为50%,且改变两者的比例,LOI变化不明显,而且UL-94级别都无法达标。

表1 EVA/PF/MFAPP复合材料的阻燃性能

2.1.2 EVA/PF/MPAPP/MH复合材料的阻燃性能

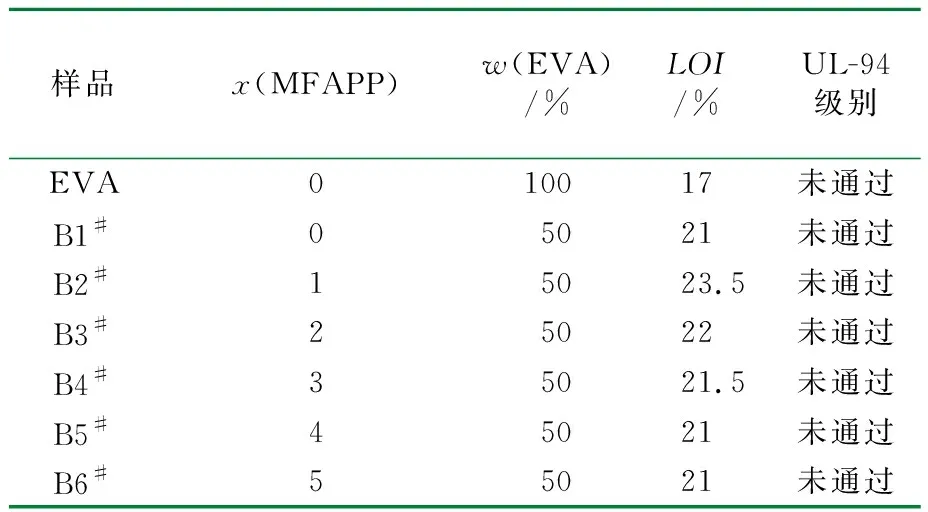

为了进一步提高EVA复合材料的阻燃性能,加入MH复配使用。MH作为协同阻燃剂能有效地提高体系的固炭能力,且能弥补气源,与PF/MFAPP组成一种新型膨胀型阻燃体系。PF/MH的质量比保持为2/1,研究MFAPP的含量对EVA复合材料,相应测试结果列于表2。从表2可以看出,当PF/MFAPP/MH质量比为2/1/1,即MFAPP质量分数达到12.5%时,材料的LOI为23.5%,表明MFAPP的加入能适度提高阻燃效果,但随着添加量的增加,LOI反而降低,这是由于该体系中过酸源过多而碳源较少,复合材料的成炭能力减弱,不能够形成完整连续的隔热碳层,而且MH加入量过少,滴落现象严重。

表2 PF/MH质量比为2/1时EVA/PF/MFAPP/MH复合材料的阻燃性能

为此,增加MH的用量,使PF/MH的质量比保持为1/1,研究MFAPP比例增加对EVA复合材料阻燃性能的影响,并与PF/APP/MH阻燃剂体系进行比较,相应的测试结果列于表3。从表3可以看出,在没有添加MFAPP时,LOI与表2的B1#相比较都是21%,但是由于MH比例的增加,UL-94达到V-1级别,说明MH确有固炭的作用。随着MFAPP质量分数的逐渐增加,LOI明显提高,当PF/MFAPP/MH质量比为1/0.5/1,即MFAPP的质量分数达到10%时,LOI为26.5%,UL-94达到V-0级别,阻燃效果最好;当MFAPP质量分数超过10%时,LOI与UL-94级别下降。这是由于MFAPP的加入比例过大,会使炭源比例减小;若加入较少时,产生少量的无机酸供给炭源的发生酯化反应,脱水效果不佳,也很难有好的阻燃效果。

将MFAPP用APP代替后,复合材料的LOI有所降低。C10#用质量分数10%的APP代替MFAPP,LOI降低了2.5%,且UL-94下降为V-1级别(见表3)。主要是由于APP用于高分子材料阻燃时易受潮;另外APP与EVA的相容性比较差,导致熔融共混后易析出表面,进而影响APP的协效阻燃效果。使用密胺甲醛树脂包覆后能有效地解决这些问题,从而提高复合材料的阻燃性能。

表3 PF/MH质量比为1/1时EVA/PF/MFAPP/MH复合材料的阻燃性能

2.2 复合材料的力学性能

表4列出了PF/MH质量比为1/1时EVA/PF/MFAPP/MH复合材料的拉伸强度和断裂伸长率。从表4可以看出,在没有加入MFAPP时,即C1#复合材料拉伸强度为9.24 MPa,断裂伸长率为115.62%。随着所添加的MFAPP质量分数的增加,拉伸强度先减小后增大,断裂伸长率先增大后减小。这是因为适量的MFAPP与PF的—OH基间发生了化学交联反应,有网状结构生成。

表4 PF/MH质量比为1/1时EVA/PF/MFAPP/MH复合材料的力学性能

其中,加入质量分数为10%MFAPP的C5#复合材料拉伸强度为7.71 MPa,断裂伸长率为298.88%;加入质量分数为10%APP的C10#复合材料拉伸强度为6.18 MPa,断裂伸长率为75.11%。表明添加MFAPP或者APP,会使复合材料的拉伸强度降低;相比较而言,加入MFAPP使EVA拉伸强度降低幅度更小,断裂伸长率也得到很大的提升,原因是密胺甲醛树脂包覆的MFAPP比APP对于基材EVA有着更好的相容性,能够提供更好的力学性能。

2.3 复合材料的热性能

利用TGA对EVA复合材料的热稳定性和残留物量进行研究,进而探究复合材料的阻燃机理。

图1是阻燃剂各组分(PF、MFAPP和MH)的TGA曲线。

T/℃图1 PF、MFAPP、MH的TGA曲线

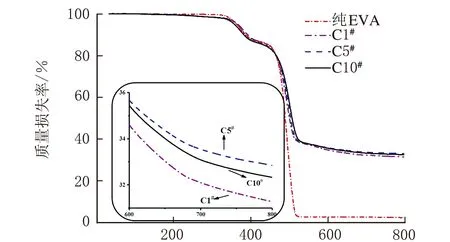

图2是纯EVA、C1#、C5#和C10#的TGA曲线。相应的热分解温度及炭残留量分别列于表5和表6。其中Tonset定义为被测物刚开始质量损失的温度,Tmax定义为被测物质量损失速率最大时的温度。

从图1可知,PF在200 ℃之前质量损失不多,能够较为稳定地存在;260 ℃左右由于开始明显的氧化,质量损失变大;超过380 ℃后,出现一个新的失重速率,进入了热分解阶段;800 ℃后仍有下降趋势,此时的炭残留量为55.47%(质量分数),据文献报道[13],PF大约在1 000 ℃热解完成,并产生很高的炭残留量。MFAPP的第一阶段分解发生在280 ℃后,主要是其分解产生的CO2、NH3等气体,有利于膨胀碳层的形成;第二阶段发生在550 ℃之后,是由于磷酸进一步分解成为磷的氧化物,质量损失较多。由表5和表6可知,MFAPP最终炭残留量为33.26%(质量分数),两阶段的最大质量损失温度分别为375 ℃和610 ℃。而MH在363 ℃才开始分解,在363~450 ℃之间快速分解逸出水蒸气和氧化镁的固体,最终炭残留量为70.56%(质量分数)。

图2是纯EVA、C1#、C5#和C10#的TGA曲线及C1#、C5#、C10#在600~800 ℃的局部放大图。

T/℃图2 EVA、C1#、C5# 与C10#的TGA曲线

纯EVA树脂在310 ℃左右为第一阶段,其中的醋酸乙烯酯开始分解释放出乙酸;第二阶段是380 ℃左右发生的乙烯链的降解,在520 ℃后已经没有炭残留,且大部分质量损失发生在第二阶段。C1#,C5#和C10#三种复合材料的热分解趋势大致相同,都比纯EVA树脂的炭残留高,原因是加入的MH等作为协同阻燃助剂,不仅有利于巩固膨胀炭层,而且能提高聚合物的高温稳定性和燃烧后的残炭量。由于C5#和C10#中酸源的加入,使得Tonset和Tmax又有所提高,其中C5#的Tonset和Tmax提升得更多,Tonset提高10 ℃,Tmax提高15 ℃左右,在高温区域热稳定性更好,是由于MFAPP比APP有更好的稳定性而导致的。C5#复合材料热分解过程分为三步:第一步Tmax1255~430 ℃为醋酸乙烯酯和MH的分解;第二步Tmax2430~510 ℃为乙烯链的分解和MFAPP分解逸出二氧化碳及氨气等;最后的Tmax3较小质量变化是其中磷酸的进一步分解氧化。

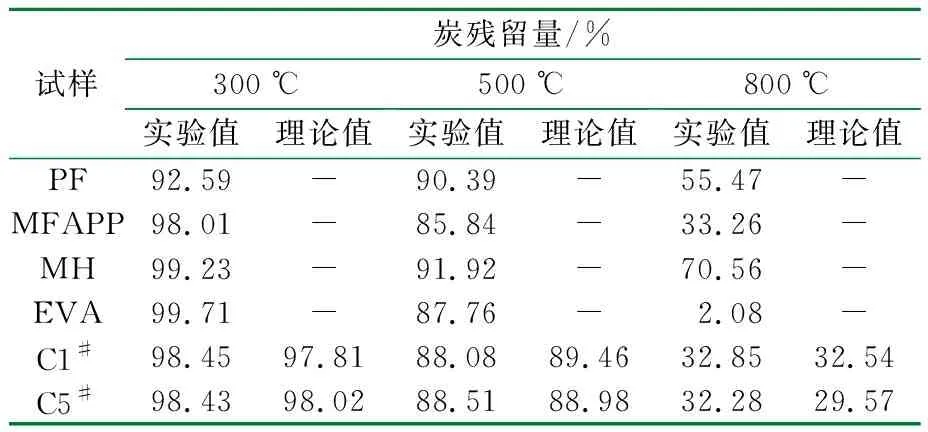

从表6可以看出,在800 ℃时C1#的残炭量为32.85%(质量分数,下同),而理论计算值为32.54%;当加入质量分数为10%的MFAPP,复合材料C5#的最终残炭量为32.28%,而理论计算值是29.57%,表明MFAPP有促进成炭的作用。结合C5#在255 ℃至617 ℃的温度范围内所体现的热稳定性的提高,说明加入MFAPP能提高复合材料的阻燃效果,这是由于MFAPP作为酸源,分解产生的含氧酸覆盖在复合材料表面,不仅能起到一定隔绝空气的效果,还能有效地增加材料的碳化脱水。从自由基的角度来看,MFAPP分解产生PO·自由基捕捉氢氧的自由基,从而抑制燃烧的继续进行。综上所述,EVA复合材料的阻燃性能得到提升。

表5 EVA及其复合材料的热分解参数

表6 EVA及其复合材料的炭残留量

2.4 复合材料的炭层形貌及阻燃机理分析

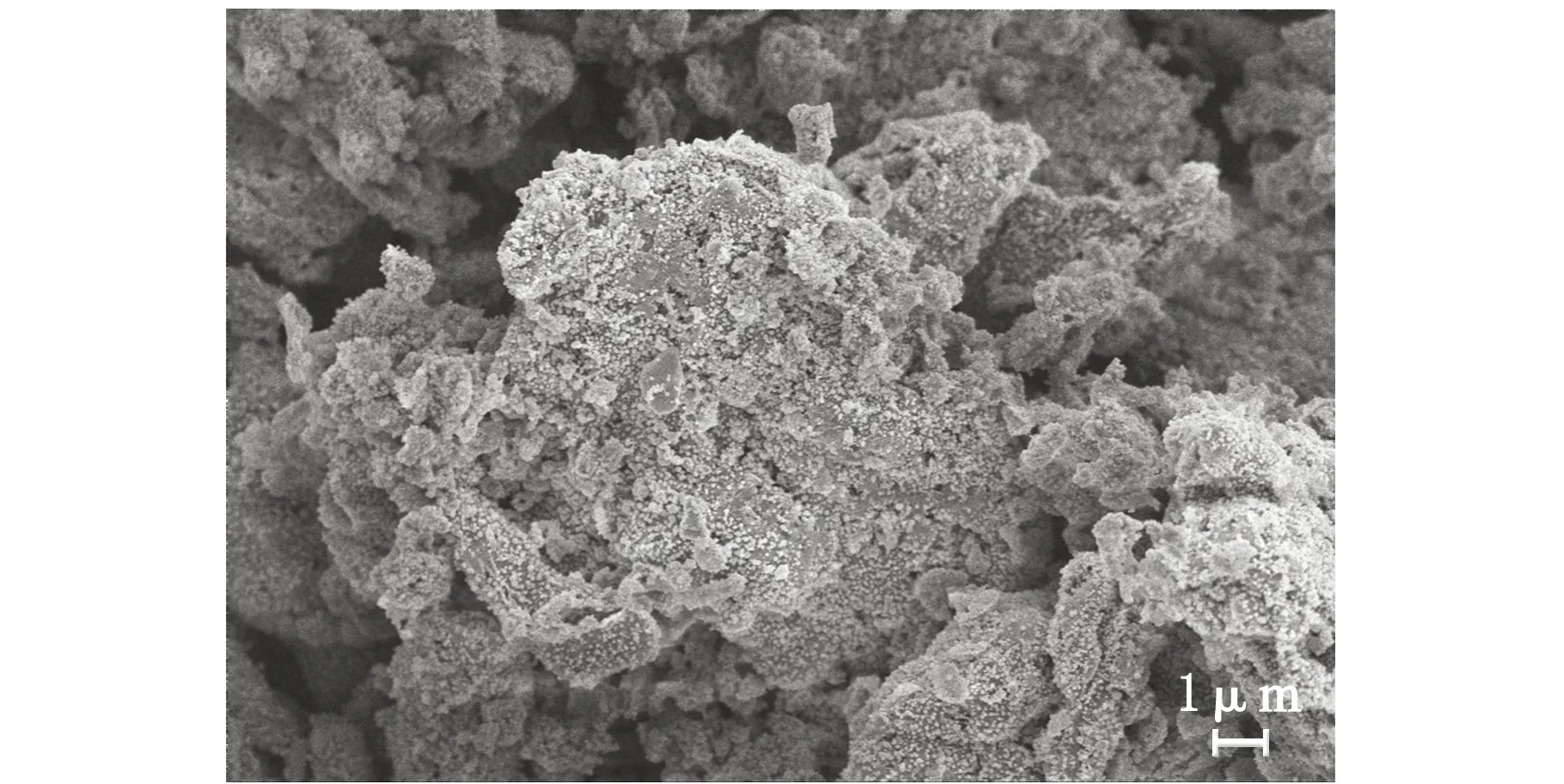

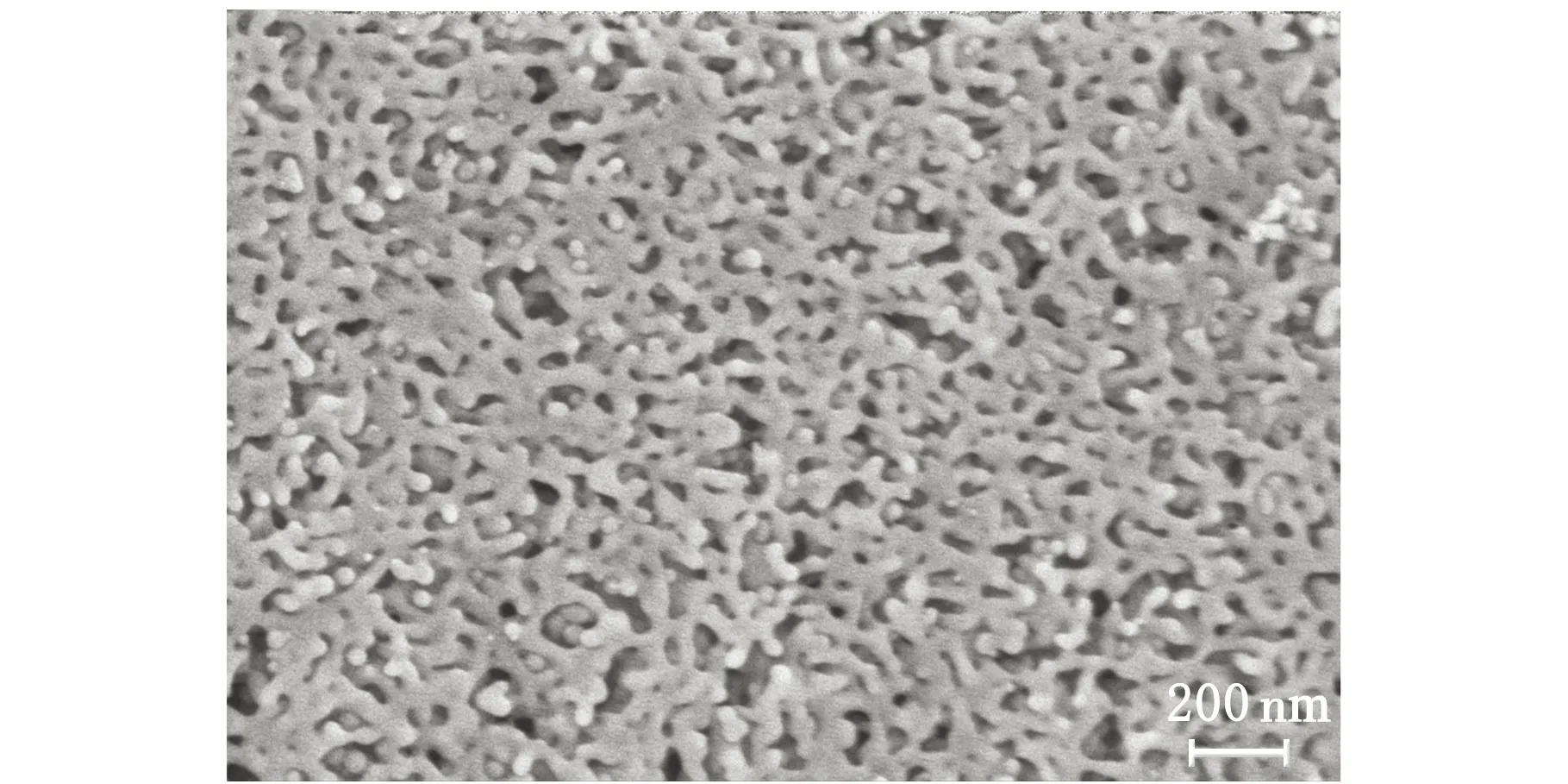

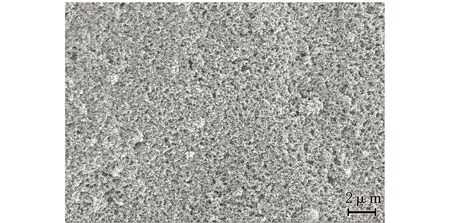

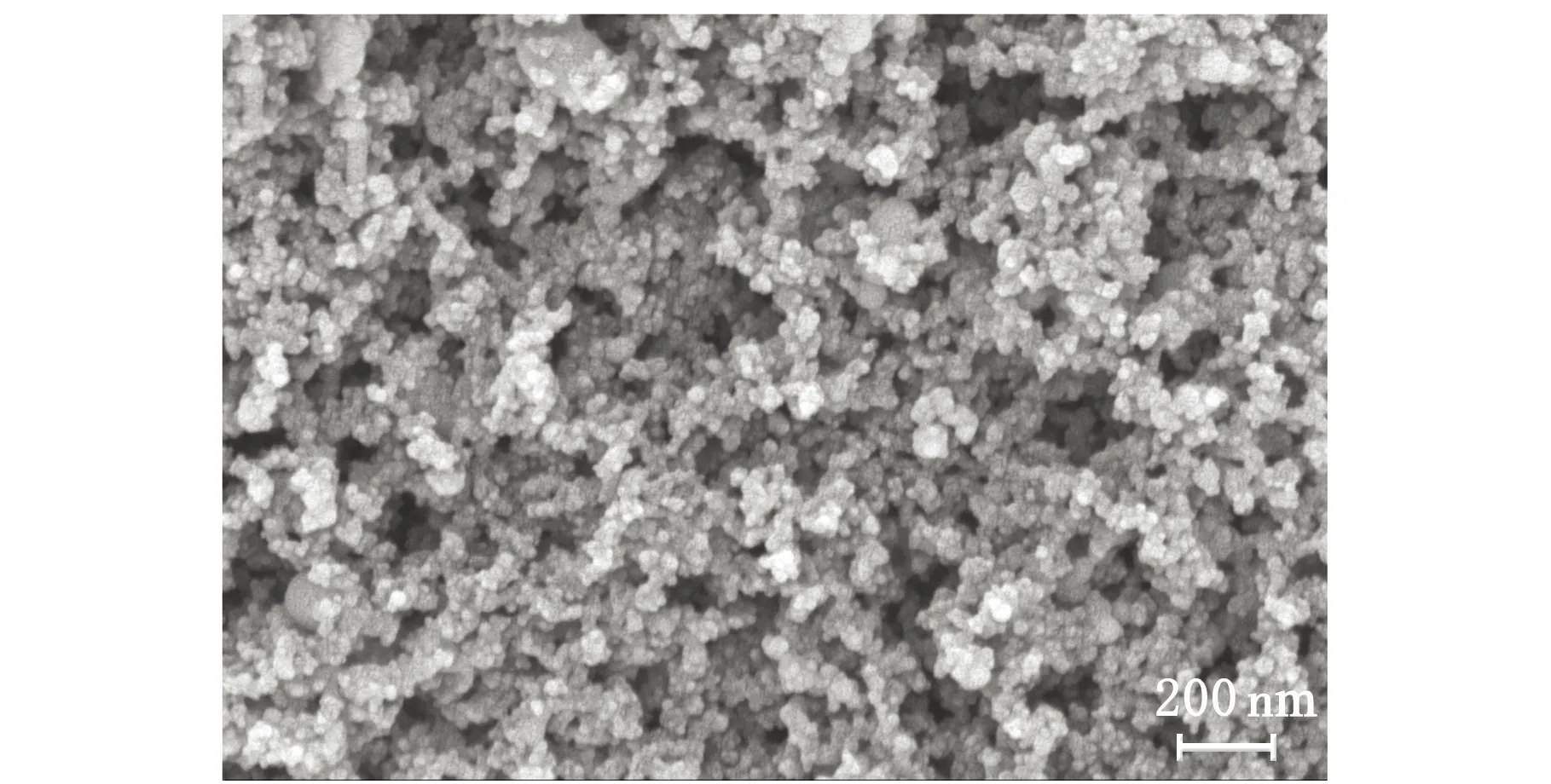

取C1#、C5#和C10#垂直燃烧后的产物,采用SEM在5 000倍和50 000倍下进行观察,得到C1#(a和b)、C5#(c和d)和C10#(e和f)复合材料的炭层形貌图,如图3所示。

从图3(a)与(b)可以看出,复合材料中没有添加MFAPP或者APP作为酸源,几乎不能形成连续完整的炭层,燃烧后的残留炭仅是简单堆积团簇,无法阻止空气和热量的传递,阻燃效果不理想。图3(e)与(f)是添加APP的复合材料燃烧后的炭层形貌,PF/APP/MH阻燃剂体系使得复合材料燃烧后有着连续的炭层结构,但有着很多孔洞,这是由于MH和APP分解的H2O、CO2或NH3等气体导致的,在高的放大倍数下能更加清晰地看出这些膨胀型阻燃剂燃烧后的特有气孔。图3(c)与(d)是添加了MFAPP的复合材料燃烧后的炭层形貌,形成的炭层结构更加致密而完整,这是由于密胺甲醛树脂包覆后的APP成炭效率更高,并且克服了APP与EVA基体相容性差的问题,致使EVA基材燃烧滴落现象得以改善,阻燃性能较好。

(a)

(b)

(c)

(d)

(e)

(f)图3 C1#、C5#与C10#复合材料的炭层形貌图

3 结 论

(1)与PF/APP/MH阻燃体系相比,当PF/MFAPP/MH(1/0.5/1)总添加质量分数为50%时,EVA复合材料的LOI与UL-94级别达到阻燃要求,拉伸强度降低幅度较小,断裂伸长率得到很大的提升,综合性能更加优越。

(2)EVA/PF/MFAPP/MH复合材料中各组分比例适当时,热稳定性和成炭率都得以提高,生成的炭层更加致密完整,减少氧气和热量的传递,提高阻燃能力。