高强塑积汽车钢板的热处理工艺与力学性能研究

2021-07-28程丽群宋凌鹏

程丽群 宋凌鹏

(1.南京交通职业技术学院,江苏 南京 211188; 2.南京航空航天大学,江苏 南京 210016)

汽车工业的快速发展和材料科学的不断进步,给新时期汽车钢板的发展带来新的历史机遇的同时,也对高强高塑汽车钢板的性能提出了更高的要求。目前,基于节约资源、降低成本、汽车轻量化和提高安全性的第三代汽车钢的强塑积已经从第一代汽车钢的强塑积≤15 GPa·%发展为要求≥30 GPa·%[1],且研发具有高强塑性的Fe- Mn- Si系汽车钢板已成为科研工作者共同努力的目标。传统的汽车钢板主要采用淬火- 回火(Q- T)工艺来提升强度[2]。本文基于徐祖耀[3]提出的引入碳化物沉淀相的理念,考察了淬火- 回火(Q- T)和淬火- 分配- 回火(Q- P- T)工艺对不同碳含量Fe- Mn- Si系汽车钢板的显微组织和力学性能的影响,为高强塑积汽车钢板的研发提供参考。

1 试验材料与方法

采用真空感应熔炼法制备了Nb微合金化的低碳钢和中碳钢(分别编号为A和B),采用电感耦合等离子发射光谱法测得其化学成分如表1所示。试验钢锭经锻造和6道次热轧(始轧和终轧温度分别为1 185和825 ℃)成12 mm厚板材。采用DIL 805A全自动膨胀仪测试钢板的相变点,A和B钢板的奥氏体开始转变温度Ac3分别为912和798 ℃,马氏体转变开始温度Ms分别为396和290 ℃,马氏体转变结束温度Mf分别为172和85 ℃。

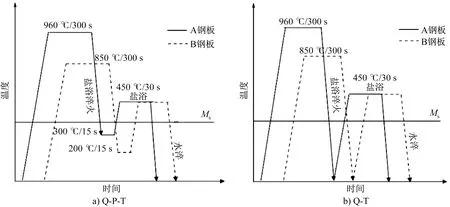

沿钢板轧制方向截取2 mm厚试样,在Nabertherm LV 15/11/P330型热处理炉中进行Q- T和Q- P- T处理,具体工艺示意图如图1所示。其中,A钢板的奥氏体化温度为960 ℃、保温时间为300 s,水淬至室温后再进行450 ℃×30 s的盐浴处理,最后水冷至室温;B钢板的奥氏体化温度为850 ℃,其他参数与A钢板相同。

图1 试验钢板的热处理工艺

参照GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,在MTS- 810型电子万能拉伸机上进行拉伸试验,拉伸速率为2 mm/min,试验结果取3组平行试样的平均值;采用线切割从热处理钢板上截取块状试样,经过机械研磨、抛光和腐蚀后,使用Tescan3 型扫描电子显微镜观察显微组织和拉伸断口形貌;将块状试样切成TEM薄片,人工打磨至约70 μm厚,采用冲孔器冲成φ3 mm的小圆片,然后用体积分数为3.5%的高氯酸酒精溶液(-40 ℃)电解双喷减薄后,在JEOL- 2010型透射电子显微镜(TEM,transmission electron microscope)上进行微细结构观察;采用帕纳科Empyrean锐影X射线衍射仪(XRD,X- ray diffractometer)测定物相并计算残留奥氏体含量[4]。

2 试验结果

图2是经Q- T和Q- P- T工艺处理的A和B钢板的拉伸曲线,其室温拉伸性能列于表2。对比分析可见,Q- P- T工艺处理的钢板的屈服强度和抗拉强度均低于Q- T工艺处理的,但Q- P- T工艺处理的钢板的最大力总延伸率和断后伸长率均明显高于Q- T工艺处理的,而强塑积则表现为Q- P- T工艺处理的钢板明显高于Q- T工艺处理的。此外,随着碳含量的增加,Q- P- T和Q- T工艺处理的钢板的屈服强度、抗拉强度和强塑积都有所上升,但Q- T工艺处理的钢板的最大力总延伸率和断后伸长率都有所下降,而Q- P- T工艺处理的钢板的最大力总延伸率和断后伸长率则上升。Q- P- T工艺处理的B钢板的抗拉强度达到了1 569 MPa、最大力总延伸率和断后伸长率分别达到了12.7%和21.4%、强塑积达到33 577 MPa·%,即具有高强高塑的特性。

表1 试验钢板的化学成分(质量分数)

图2 Q- T和Q- P- T工艺处理的A和B钢板的拉伸曲线

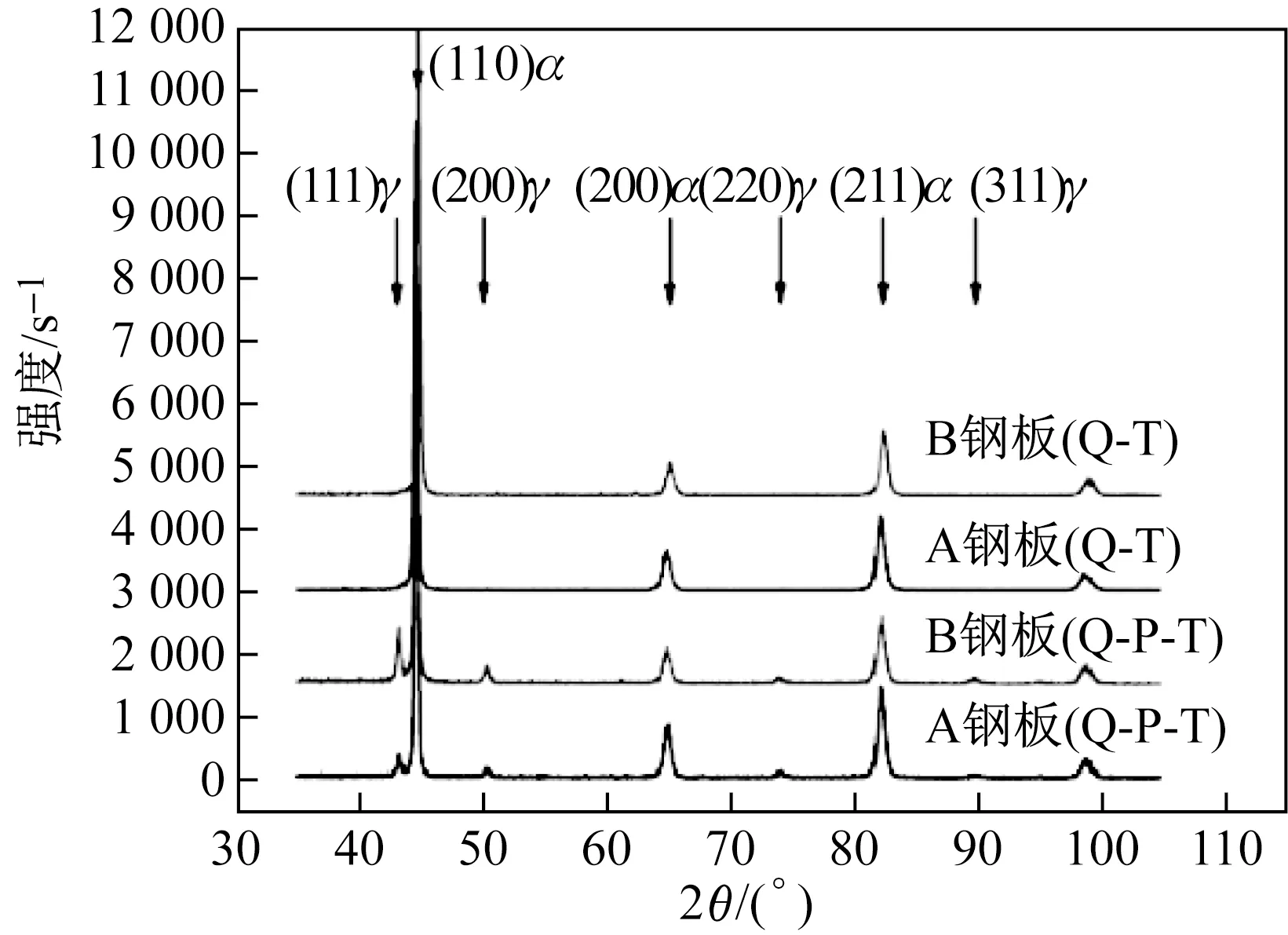

图3为Q- T和Q- P- T工艺处理的A和B钢板的XRD图谱。对比分析可见,Q- T工艺处理的钢板中均未发现明显的奥氏体衍射峰(可能与奥氏体含量较低有关[5]),而Q- P- T工艺处理的钢板中均出现了明显的(111)、(200)、(220)和(311)晶面的奥氏体衍射峰,且B钢板中奥氏体衍射峰强度更高。根据奥氏体衍射峰的强度值和残留奥氏体晶格点阵常数计算[6]得到,Q- P- T工艺处理的A和B钢板中残留奥氏体体积分数分别为6.4%和15.8%,较高的残留奥氏体含量保证了钢板的高塑性,这也是Q- P- T工艺处理的B钢板具有较高的最大力总延伸率和断后伸长率的原因。

图3 Q- T和Q- P- T工艺处理的A和B钢板的XRD图谱

图4为Q- T和Q- P- T工艺处理的A和B钢板的SEM形貌,图中C和M分别表示碳化物和马氏体,而对应的虚线则表示原奥氏体晶界、实线为相邻界面。Q- T和Q- P- T工艺处理的钢板的显微组织中均可见明显的回火马氏体,但残留奥氏体已较难分辨;含碳量较低的A钢板中可观察到碳化物的存在,而含碳量较高的B钢板中的碳化物无法分辨;此外,A钢板的马氏体板条宽度不均且粗大板条贯穿原奥氏体晶粒,而B钢板的马氏体板条束相对均匀,其中,A钢板中粗大板条马氏体的形成主要与Q- T工艺处理时一次淬火形成较大过冷度而使优先形核马氏体发生粗化有关[7- 8]。

图4 Q- T和Q- P- T工艺处理的A和B钢板的SEM形貌

图5 Q- T工艺处理的A和B钢板的TEM形貌

图6为Q- P- T工艺处理的A和B钢板的TEM形貌。可知,Q- P- T工艺处理的钢板的组织均为板条马氏体+薄片状残留奥氏体,但A和B钢板中板条马氏体间残留奥氏体宽度存在明显差异, A钢板的残留奥氏体宽度约38 nm,B钢板的残留奥氏体宽度约98 nm。Q- P- T工艺处理的钢板的残留奥氏体含量明显高于Q- T工艺处理的,这与图3的XRD衍射结果相吻合。

图6 Q- P- T工艺处理的A和B钢板的TEM形貌

图7 Q- P- T工艺处理的A和B钢板中碳化物的TEM形貌

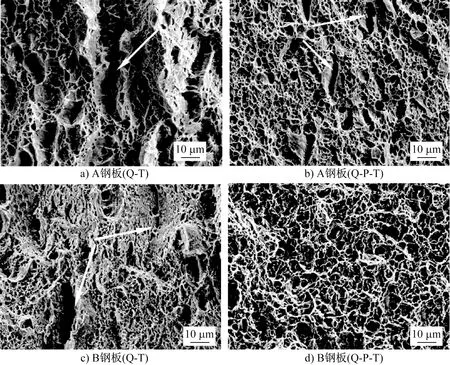

图8为Q- T和Q- P- T工艺处理的A和B钢板的拉伸断口形貌。对比可见,Q- T处理的钢板的断口有尺寸较大的二次裂纹,韧窝数量较少且较浅;Q- P- T处理的钢板的断口二次裂纹数量较少,韧窝数量较多且较深,尤其是B钢板断口未发现二次裂纹。拉伸断口形貌观察与表1的拉伸性能结果相吻合,即Q- P- T工艺处理的钢板的塑性优于Q- T工艺处理的钢板,且Q- P- T工艺处理的B钢板的塑性最好。

图8 Q- T和Q- P- T工艺处理的A和B钢板的拉伸断口形貌

3 分析与讨论

通过上述分析可知,经Q- T工艺处理增加碳含量会提高钢板的强度而降低塑性,而Q- P- T工艺处理增加碳含量则会同时提高钢板的强度和塑性,这主要与Q- T和Q- P- T处理后钢板的基体组织差异有关[11]。

Q- T和Q- P- T工艺处理的A和B钢板的显微组织中均可见板条状马氏体和残留奥氏体。但是Q- T工艺的淬火温度相对较低,残留奥氏体含量低于Q- P- T处理的;热处理工艺相同,B钢板的残留奥氏体含量也高于A钢板的,这主要与B钢板的马氏体转变温度低于A钢板有关[12]。Q- P- T工艺较高的淬火温度以及较小的马氏体相变过冷度使B钢板具有较小的淬火应力、较少二次裂纹和更均匀细小的板条马氏体[13],且B钢板中起弥散强化作用的NbC相数量更多,从而保证了其高强高塑特性。此外,残留奥氏体形貌从Q- T工艺处理的薄膜状转变为Q- P- T工艺处理的薄片状,宽度也明显增加,而薄片状残留奥氏体相比薄膜状残留奥氏体具有更好的抑制裂纹扩展的作用,这主要与薄片状残留奥氏体可以与板条马氏体产生协同形变,而薄膜状残留奥氏体对马氏体的协调形变影响较小有关[14- 15]。

4 结论

(1)随着碳含量的增加,Q- P- T和Q- T工艺处理的钢板的屈服强度、抗拉强度和强塑积都有所上升,但是Q- T工艺处理的钢板的最大力总延伸率和断后伸长率有所下降,而Q- P- T工艺处理的钢板的最大力总延伸率和断后伸长率则上升。

(2)Q- P- T工艺处理的A和B钢板中残留奥氏体体积分数分别为6.4%和15.8%;Q- T和Q- P- T处理的钢板的显微组织中均可见回火马氏体,但残留奥氏体较难分辨。

(3)Q- T工艺处理的钢板的显微组织为板条马氏体+薄膜状残留奥氏体,Q- P- T处理的钢板的显微组织为板条马氏体+薄片状残留奥氏体;残留奥氏体形貌从Q- T工艺处理的薄膜状转变为Q- P- T工艺处理的薄片状,其中Q- P- T处理的A和B钢板的残留奥氏体宽度分别为38和98 nm。Q- P- T工艺处理的钢板中均弥散析出了较多起析出强化作用的NbC相。