G115钢650 ℃蠕变试验不同时间后的微观组织和硬度

2021-07-28周任远翟国丽朱丽慧柯志刚王金磊

周任远 翟国丽 朱丽慧 柯志刚 王金磊 宋 明

(1.上海大学材料科学与工程学院,上海 200444; 2.宝山钢铁股份有限公司中央研究院,上海 201900;3.中国特种设备检测研究院,北京 100029)

为进一步减少CO2排放和提高能源利用率,需提高火电站机组的蒸汽温度和压力。与奥氏体耐热钢相比,9- 12Cr马氏体耐热钢具有较低的热膨胀系数、较高的热传导系数及较低的价格,因而广泛用于超超临界火电机组过热器和再热器[1- 4]。目前,性能优异的P92和P122马氏体耐热钢的使用温度均低于620 ℃[5- 6]。蒸汽温度提高到650 ℃,需使用蠕变性能更加优异的钢种。近年来,钢铁研究总院和宝钢共同研发了一种新型G115(9Cr- 3W- 3Co- 1CuVNbB)马氏体耐热钢[7- 8]。与P92钢相比,G115钢以W代Mo并添加了Co和Cu元素,其蠕变性能和组织稳定性更好[9- 10]。

G115钢在高温使用过程中会析出Laves相、M23C6相、富铜相和MX相[6- 12]。Xiao等[12]研究了G115钢蠕变试验4 000 h后的组织和性能,发现在高温蠕变试验过程中G115钢基体的富铜相会溶解,并认为析出相的演变会影响硬度。Liu等[9]研究了G115钢时效约5 000 h后的组织,认为组织和析出相的稳定性是保证G115钢能长期使用的关键。因G115钢需长期在高温下使用,有必要进一步研究其更长时间高温蠕变试验后的组织和性能。

本文对G115钢进行了650 ℃不同时间的蠕变试验,检测了试验后钢的显微组织和硬度,特别是钢中的析出相、位错密度和马氏体板条在650 ℃长时间蠕变试验过程中的演变对硬度的影响。

1 试验材料和方法

试验用G115钢的化学成分如表1所示。热处理工艺为1 100 ℃保温1 h空冷正火和710 ℃回火3 h。对正火、回火后的G115钢在RD2- 3型蠕变试验机上于650 ℃进行不同时间的蠕变试验,试验时间分别设定为1 000、1 879、5 000和7 288 h,试样在蠕变试验至7 288 h时断裂。检测经过不同时间蠕变试验的试样的硬度和显微组织。

表1 试验用G115钢的化学成分(质量分数)

采用MH- 500型维氏硬度计测定硬度,试验力1 000 g,每个试样测5点取其平均值。采用Nikon LV- 150型光学显微镜(optical microscope,OM)、Carl Zeiss Supra- 40型扫描电子显微镜(scanning electron microscope,SEM)及JEOL JEM- 2010F型和 JEM- 2100F型透射电子显微镜(transmission electron microscope,TEM)检验显微组织,金相试样采用20 g FeCl3+30 mL HCl+100 mL H2O混合溶液腐蚀,TEM试样减薄后采用体积分数为5%的高氯酸酒精溶液进行双喷电解抛光。

2 试验结果

2.1 硬度

图1为G115钢的硬度随650 ℃蠕变试验时间的变化。蠕变试验前,G115钢的硬度约为250 HV1。650 ℃蠕变试验后,G115钢的硬度总体呈下降趋势。在蠕变试验的0~1 000 h内,硬度缓慢下降。随着蠕变试验时间的进一步延长,硬度加速下降。蠕变试验7 288 h的试样硬度约为218 HV1。

图1 G115钢的硬度随650 ℃蠕变试验时间的变化

2.2 显微组织

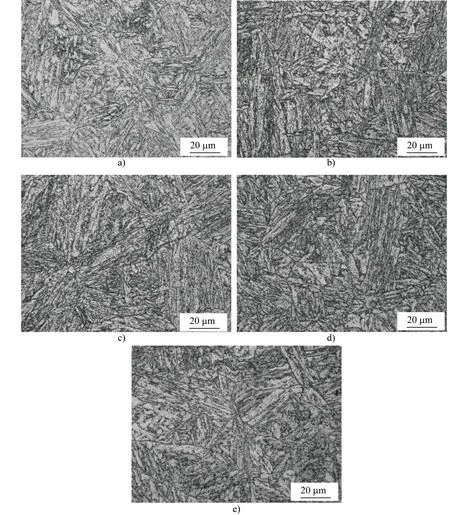

图2为G115钢650 ℃蠕变试验前、后的显微组织。可见,蠕变试验前、 后G115钢的组织均为回火马氏体。采用截线法测定晶粒尺寸,结果表明:晶粒随着蠕变时间的延长而粗化,蠕变试验前的晶粒尺寸约为34 μm,蠕变试验7 288 h的试样晶粒长大至约49 μm。

图2 G115钢蠕变试验前(a)及650 ℃蠕变试验1 000(b)、1 879(c)、5 000(d)和7 288 h(e)后的OM组织

图3为G115钢650 ℃蠕变试验前、后的SEM组织。蠕变试验前,析出相大多分布在晶界和马氏体板条界。进一步观察发现,晶界和板条界较细小的颗粒状析出相较多,还有极少量较粗大的块状析出相;晶内大多为更细小的颗粒状析出相,如图3(a)所示。650 ℃蠕变试验1 000 h后,钢中析出相数量明显增多且尺寸增大,马氏体板条稍许变宽,如图3(b)所示。随着蠕变试验时间的进一步延长,晶界和板条界的析出相粗化加剧,马氏体板条变宽加快,如图3(c~e)所示。蠕变试验更长时间后,析出相的尺寸和数量趋于稳定,如图3(d,e)所示。

图3 G115钢蠕变试验前(a)和650 ℃蠕变试验1 000(b)、1 879(c)、5 000(d)和7 288 h(e)后的SEM组织

采用TEM进一步观察表明:蠕变试验前马氏体板条较窄,蠕变试验过程中不仅板条变宽,还有较多析出相在板条界析出,如图4(a,b)所示。选区电子衍射(selected area electron diffraction,SAED)分析(图4(e~g))表明,晶界和板条界较粗大的块状析出相为Laves相,晶界、板条界和晶内较细小的颗粒状析出相为M23C6相,而晶内非常细小且数量很少的颗粒状析出相为MX相,如图4(b)所示。能量色散X射线能谱仪(energy dispersive X- ray spectrometer,EDX)分析表明,650 ℃蠕变试验后钢中还析出了更细小且分布弥散的颗粒状富铜相。在蠕变试验的1 000~1 879 h内,富铜相尺寸增大较快,且数量密度明显减小,如图4(c, d)所示。

图4 G115钢蠕变试验前的显微组织(a)和650 ℃蠕变试验1 879 h后的TEM照片(b)、蠕变试验1 000 h后铜元素的EDX分析(c)、蠕变试验1 879 h后的铜元素EDX分析(d)及Laves相(e)、M23C6相(f)及MX相(g)的选区电子衍射斑点

3 分析与讨论

显微组织观察表明,650 ℃蠕变试验前、后G115钢的组织均为回火马氏体。蠕变试验前,晶界和板条界不仅有许多较细小的颗粒状M23C6相,还有少量较粗大的块状Laves相。在蠕变试验的0~1 000 h内,大量Laves相、M23C6相、富铜相和MX相从基体中析出。同时,晶界和板条界的Laves相和M23C6相尺寸增大且增大较快。而晶内MX相尺寸较小较稳定。富铜相尺寸更小,主要在晶内弥散析出;随着蠕变试验时间的进一步延长,富铜相不仅尺寸增大且数量明显减少。这表明钢的富铜相在650 ℃蠕变试验过程中发生溶解,与Xiao等[10]的研究结果一致。长时蠕变试验后,析出相的尺寸和体积分数变化不大。

在高温和应力的作用下,G115钢中的位错密度随蠕变试验时间的延长而降低。由于蠕变试验前G115钢中的位错密度较高,故在蠕变试验初期,马氏体回复的驱动力较大,位错密度迅速下降。随着蠕变试验时间的延长,晶内析出的富铜相、M23C6相和MX相会阻碍位错运动,导致位错密度下降速率减小。同时在蠕变试验过程中,马氏体板条变宽。蠕变试验前马氏体板条界析出的大量较细小的颗粒状M23C6相能有效钉扎板条界,导致马氏体板条的增宽速率在蠕变试验0~1 000 h内较低。然而,随着蠕变试验时间的延长,板条界的M23C6相尺寸增大较快,其对板条界的钉扎作用大大减小,故马氏体板条宽度快速增加。

G115钢是马氏体耐热钢,其强化机制主要是析出强化(σp)、位错强化(σρ)和马氏体板条强化(σl),计算公式分别为:

(1)

(2)

(3)

式中:G为切变模量,b为柏氏矢量,d为析出相的平均尺寸,f为体积分数,M为泰勒常数,ρ为位错密度,α1为常数,α2为材料常数,λ为马氏体板条宽度。由式(1)可知,析出强化与析出相的平均尺寸和体积分数有关,析出相平均尺寸越小、体积分数越大,析出强化作用越大;由式(2)可知,位错强化随位错密度的降低而减弱;由式(3)可知,马氏体板条强化效应随板条宽度的增加而减弱。

650 ℃蠕变试验过程中,G115钢的硬度不断降低。随着蠕变试验时间的延长,G115钢晶粒长大,导致硬度降低。在蠕变试验的0~1 000 h内,G115钢中有大量相析出,析出相体积分数快速增大。根据式(1),尽管析出相尺寸增大,但由于体积分数快速增加,故析出强化作用迅速增大。随着蠕变时间的延长,Laves相和M23C6相的体积分数变化不大,但其尺寸增大,导致析出强化作用减弱。另外,富铜相不仅尺寸增大,其体积分数还由于溶解而减小,进一步减小了析出强化作用。由于蠕变试验过程中G115钢中位错密度较小且马氏体板条变宽,根据式(2)和式(3),位错强化和板条强化作用也减小。

值得注意的是,在650 ℃蠕变试验0~1 000 h内,尽管位错密度下降较快,导致位错强化作用快速减小,但蠕变试验初期由于M23C6相对板条界的钉扎作用,马氏体板条变宽速率较小,故马氏体板条强化作用的减小速率较小。更重要的是,蠕变试验0~1 000 h后,基体中有大量相析出,析出强化作用快速增强,部分弥补了位错强化和马氏体板条强化作用的减弱。因此,在蠕变试验的0~1 000 h内,G115钢的硬度下降较为缓慢。随着蠕变试验时间的延长,由于晶内富铜相和M23C6相对位错的钉扎,位错密度下降速率减缓,故位错强化作用的减小速率降低。但是,由于马氏体板条界M23C6相快速粗化,板条变宽速率增大,使板条强化作用快速减小。另外,析出相长大导致析出强化作用也减小。故蠕变试验1 000 h后,G115钢的硬度快速下降。

由此可见,蠕变试验过程中析出相、位错密度和马氏体板条的变化是影响G115钢硬度的主要因素。析出相的变化不仅影响析出强化效果,还会影响位错密度和马氏体板条宽度,从而影响位错强化和马氏体板条强化效果。因此,析出相是影响G115钢650 ℃蠕变试验后硬度的关键因素。促进相的析出且控制其长大能进一步提高G115钢的强度。

4 结论

(1)G115钢在650 ℃蠕变试验的0~1 000 h内,其硬度下降较缓慢,进一步延长蠕变试验时间,则硬度快速下降。蠕变试验7 288 h后,其硬度从250 HV1降低至 218 HV1。

(2)G115钢正火、回火后的组织为回火马氏体,晶界和板条界较细小的颗粒状析出相主要为M23C6相。650 ℃蠕变试验后,晶界和板条界主要析出较细小的颗粒状M23C6相和较粗大的块状Laves相,晶内析出细小的富铜相和MX相。蠕变试验过程中,富铜相发生溶解。

(3)在蠕变试验的0~1 000 h内,基体中析出大量相并长大。随着蠕变试验时间的增长,析出相进一步长大。蠕变试验过程中,位错密度下降,而马氏体板条变宽,析出相能阻碍位错密度降低和马氏体板条变宽。

(4)650 ℃蠕变试验过程中,晶粒粗化、析出相长大、位错密度下降和马氏体板条变宽均降低G115钢的硬度。在蠕变试验的0~1 000 h内,由于大量相析出,析出强化作用迅速增大,部分弥补了位错强化和马氏体板条强化作用的减小,使硬度缓慢下降。

(5)蠕变试验过程中析出相、位错密度和马氏体板条宽度的变化是影响G115钢硬度变化的主要因素。析出相不仅影响析出强化,还阻碍位错密度下降和马氏体板条变宽,因而是影响G115钢650 ℃蠕变试验过程中硬度变化的关键因素。