氢等离子体电弧熔炼对稀土金属Gd凝固组织和硬度的影响

2021-07-28钱梦浩余建波任忠鸣

刘 亮 钱梦浩 余建波 任忠鸣

(1.上海大学材料科学与工程学院,上海 200444; 2.省部共建高品质特殊钢冶金与制备国家重点实验室,上海 200444)

金属精炼不仅可以提高金属的利用率还可以扩展金属的应用领域。随着集成电路产业的发展,对材料的纯度要求也越来越高,尤其是用于晶体管布线和栅介质的稀土靶材[1],不仅需要控制气体杂质含量,还要严格控制金属杂质含量。此外,还对晶粒尺寸提出了较高的要求,目前常用的精炼和铸造技术已难以满足[2- 5]。

区别于真空感应、真空电弧、蒸馏、固体电迁移、区域熔炼,等离子体可以产生高达(0.5~2)×104K的高温,广泛应用于焊接、切割和喷涂等领域,还被用于金属熔炼和重熔。在惰性气体氩气(Ar)中添加还原性氢气(H2)作为等离子气,氢分子在高温下分解为具有强化学反应活性的原子或离子,不仅可以去除金属中的非金属杂质元素氧(O)和氮(N),还能有效去除金属杂质。因此氢等离子体熔炼(hydrogen plasma arc melting, HPAM)被认为是最有效的熔炼和精炼方法之一,在高纯金属的生产和应用中具有优势和潜力[6- 10]。此外,双辊薄带连铸技术具有缩短铸轧工艺过程,凝固组织致密、细小等优势,在铝合金及钢的连铸中已有较多应用[11- 13]。

本文采用含氢气的等离子体作热源,对稀土金属钆(Gd)进行精炼,并采用双辊薄带连铸制备Gd金属带,考察了提纯精炼、薄带铸造、轧制及热处理工艺对金属Gd凝固组织和性能的影响。

1 试验材料与方法

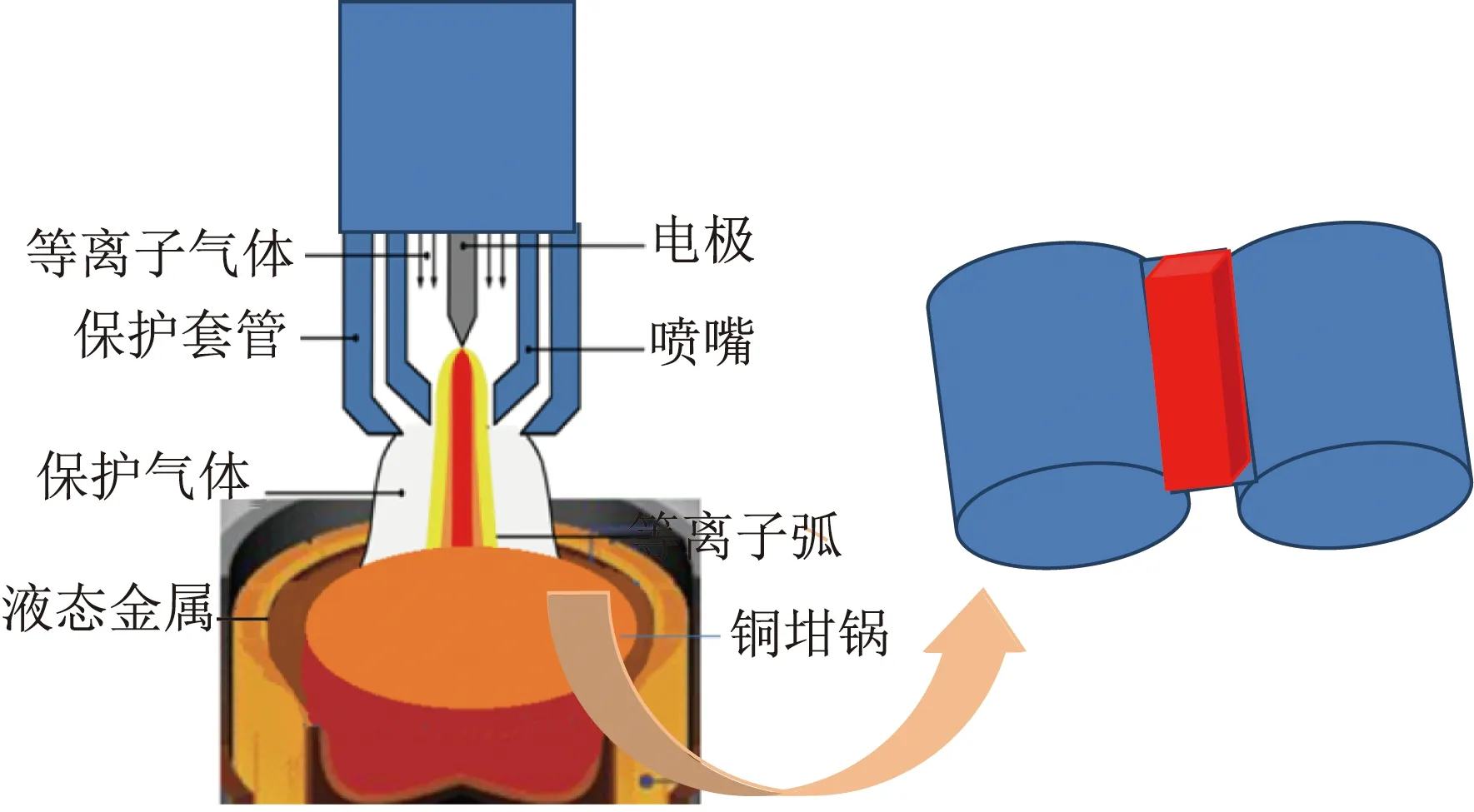

试验选用稀土金属Gd为研究对象,采用氢等离子体精炼,精炼后的纯金属浇入下方的双辊薄带铸轧机中进行连续抽拉。具体步骤为:将经过预处理的粗Gd金属置于水冷铜坩埚中;关闭炉门,抽真空,当炉内真空度小于500 Pa后开启罗茨泵,直至真空度降至1 Pa以下,开启扩散泵;待真空度达到3×10-3Pa后关闭抽气主阀;打开充气阀,向炉内充入高纯氩气清洗炉腔,如此反复2~3次,确保炉内具有较低的氧分压;然后打开等离子枪离子气阀门,通入流量为5 L/min的氩气,同时打开排气泵并调节角阀,使炉内维持所需压力并保持稳定;启动电源,先使阴极和辅助阳极喷嘴间产生非转移弧,然后导通阴极和试样产生转移弧,待转移弧稳定后关闭非转移弧,调节试验参数;达到预定试验条件后将Gd熔体浇入下方的双辊连铸辊缝间,并启动连铸辊旋转铸轧(见图1);试验结束后依次关闭电源、等离子气,打开真空泵,将炉内气体排出,关闭真空泵,充入Ar气至常压,最后取样。试验主要考察了等离子气中氢气的比例(2%和6%,体积分数)和双辊连铸角速度v(0.06、0.6 rad/min)对Gd金属净化和凝固组织的影响。

图1 氢等离子熔炼- 双辊连铸试验示意图

根据靶坯制备对晶粒尺寸的要求,对铸造薄带进行后续热处理和轧制。采用金相显微镜、扫描电子显微镜观察显微组织,按照GB/T 6394—2017《金属平均晶粒度测定方法》,采用Image- Pro Plus软件统计晶粒尺寸。采用维氏硬度计测定硬度,试验力500 g,保持时间15 s,测量7次取平均值。采用辉光放电质谱仪分析Gd金属中杂质元素含量,每个试样连续溅射5次取平均值。

2 结果与讨论

粗稀土金属Gd的纯度为99.99%(质量分数),其主要金属杂质含量如表1所示。由表1可知,粗Gd中除含有45.66 μg/g的过渡族金属Ni外,其他金属杂质均为同类稀土元素。

表1 金属Gd的主要金属杂质含量

2.1 等离子气中氢气比例和双辊连铸角速度对金属Gd纯度的影响

图2和图3分别为等离子气中氢气比例和双辊连铸角速度对金属Gd中杂质含量和去除率的影响。随着氢气比例的增大和双辊连铸角速度的减小,金属杂质的去除率增大,金属杂质Ni的含量从初始的45.66 μg/g降低至3.72 μg/g,稀土杂质元素的去除率远低于过渡族金属Ni。Ni的去除率高达91.85%,杂质稀土元素Dy、Ho、Tb的去除率最高分别为41.79%、24.11%、29.19%。

图2 等离子气中氢气比例和双辊连铸角速度对金属Gd中杂质含量的影响

图3 等离子气中氢气比例和双辊连铸角速度对金属Gd中杂质去除率的影响

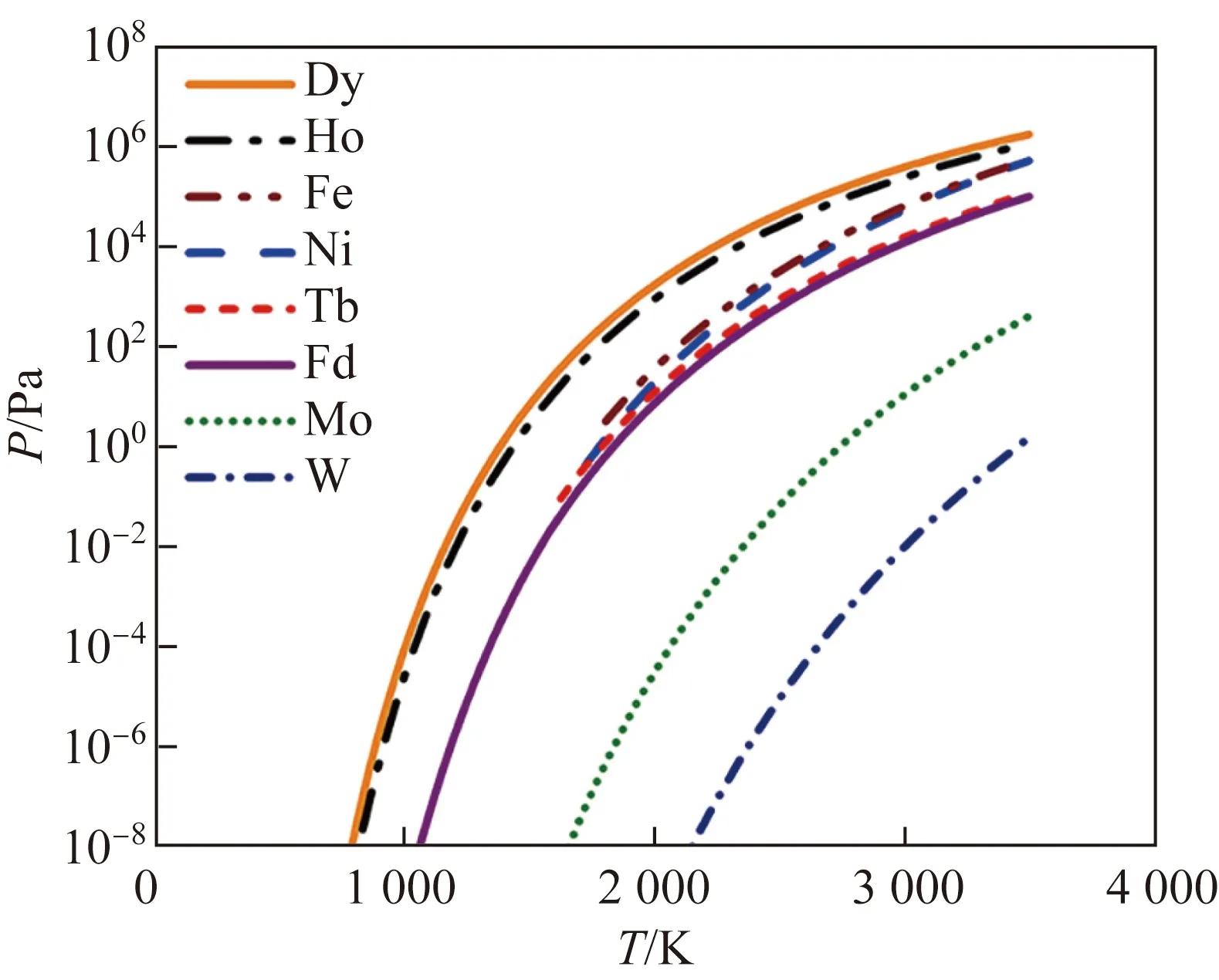

图4为标准状态下金属的饱和蒸气压与温度的关系[14]。由图4可知:杂质金属Dy、Ho、Ni、Tb的饱和蒸气压均比稀土金属Gd高,且PDy>PHo>PNi>PTb。在氢等离子熔炼过程中,随着等离子气中氢气含量的增加,能激发电离的氢气比例也随之增大,电离将释放出更多的热量,使熔池温度升高,从而促使蒸气压高的杂质金属更易从熔体中挥发脱除。然而本试验中蒸气压低的杂质Ni的去除效果远优于蒸气压高的稀土杂质元素Dy和Ho。其原因可能是:Ni为过渡族金属,与基体金属Gd的结构、外层电子排布差异比Dy、Ho、Tb更大,所以更容易去除。

图4 标准状态下金属的饱和蒸气压与温度的关系

2.2 等离子气中氢气比例和双辊连铸角速度对金属Gd凝固组织的影响

图5为等离子气中氢气比例和双辊连铸角速度对金属Gd凝固组织的影响。从图5可知:在相同连铸角速度下,随着氢气比例的增大,平均晶粒尺寸增大,相同氢气比例下,随着连铸角速度的增大,平均晶粒尺寸减小。

图5 等离子气中氢气比例和双辊连铸角速度对金属Gd凝固组织的影响

不同试验条件下金属Gd凝固组织的晶粒尺寸见表2。由表2可知,当氢气比例为2%时,随着连铸角速度从0.06 rad/min增大到0.6 rad/min,晶粒尺寸从700 μm减小至350 μm;氢气比例增大到6%时,晶粒尺寸则从1 070 μm减小至810 μm,细化程度减小。

表2 不同氢气比例和双辊连铸角速度下金属Gd凝固组织的晶粒尺寸

根据凝固成分过冷理论[15],在过冷度变化不大的条件下,杂质容易在固- 液界面前沿富集,可以作为形核基底,促使形核率提高、晶粒细化。氢等离子精炼后熔体中的杂质含量降低,形核基底减少,形核更困难;氢气含量越高,熔体精炼效果越好,形核越困难,晶粒粗化。在相同杂质含量条件下,双辊连铸角速度增大,熔体的冷却速度增大,晶粒细化。

2.3 热处理和轧制工艺对金属Gd晶粒尺寸和显微硬度的影响

通过氢等离子熔炼- 双辊薄带连铸得到的稀土Gd金属,其晶粒尺寸不能满足靶材制备的要求,需进一步通过热处理和轧制来满足要求。图6为金属Gd在390 ℃退火不同时间和轧制后的平均晶粒尺寸和显微硬度。由图6(a)可知:轧制前,随着退火时间的延长,平均晶粒尺寸逐渐从25 min时的217 μm增大到了300 min时的351 μm,增大了61.4%;热处理后轧制,组织明显细化,当退火时间为25 min时,平均晶粒尺寸为199 μm,满足靶材对晶粒尺寸的要求(小于200 μm)。由图6(b)可知:轧制前随着退火时间的延长,试样的硬度从25 min时的77 HV0.5 降低至300 min时的62 HV0.5,降低了19.7%;轧制后硬度明显升高,随着退火时间的延长,硬度先升高后降低,最高为退火200 min时的108 HV0.5。

图6 金属Gd轧制前后的平均晶粒尺寸(a)和显微硬度(b)随退火时间的变化

3 结论

(1)采用氢等离子熔炼- 双辊薄带连铸制备纯金属Gd,随着等离子气中氢气比例的增大,金属杂质去除率升高,最高可达91.85%,金属纯度明显提高;随着双辊连铸角速度的增大,凝固组织细化,晶粒尺寸从1 070 μm减小至350 μm,降低了67.3%。

(2)熔炼Gd经390 ℃退火处理,随着退火时间的延长,晶粒尺寸从217 μm增大到351 μm,增加了61.4%,硬度从77 HV0.5降低至62 HV0.5,降低了19.7%。

(3)退火后轧制,Gd的晶粒尺寸明显减小(最小为199 μm),能满足靶材对晶粒尺寸的要求(小于200 μm)。