多工况载荷下机车排障器拓扑和尺寸优化设计

2021-07-27谭惠日秦睿贤陈秉智

谭惠日,秦睿贤,陈秉智

(大连交通大学 机车车辆工程学院,辽宁 大连 116028) *

列车在高速运行过程中,轨道障碍物会影响行车安全甚至导致脱轨,引发安全事故.排障器是机车重要组成部分,安装于头车司机室前端下方,用于排障.因此,排障器能否正常工作,直接影响到机车的运行安全[1-2].

近年来,国内外诸多学者对列车用排障器结构进行了深入研究,李娅娜等[3]针对动车组排障器的结构特点及材料的力学性能,进行接触非线性强度计算,给出排障器应力分布,并进行实验验证;姜翠香[4]等分析了200 km/h动车组前头排障装置结构的合理性,并对其缓冲能力进行校核;陶长焱[5]等针对排障器支座出现开裂的问题,开展排障器静动态特性分析,并提出结构优化方案,有效改善了排障器的结构性能;李永华[6]等以损失模型为理论基础,综合考虑内外界影响因素,利用计算信噪比方差的方法得到排障器型材板厚的最佳参数组合,并进行抽样模拟计算,发现在稳健优化后排障器抗外界影响因素干扰的能力得到显著提高.以上研究大多基于排障器的性能,但对于其整体结构优化研究较少,排障器的肋板布置大多基于经验设计,材料的性能未充分利用,因此排障器仍有较大的优化空间.本文以某内燃机车排障器为研究对象,进行多工况载荷下结构拓扑和尺寸优化设计,以改善排障器的结构性能和轻量化,为排障器结构设计提供参考.

1 内燃机车排障器有限元分析

1.1 内燃机车排障器有限元模型

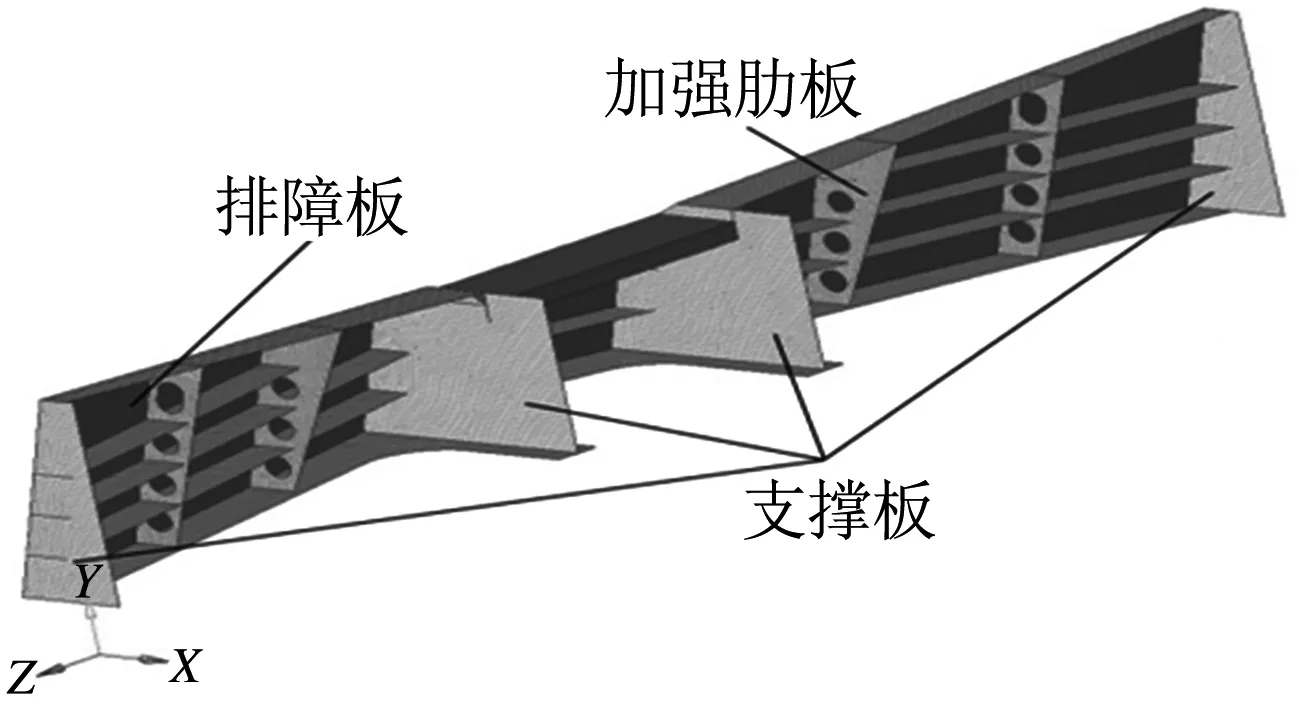

内燃机车排障器总质量为169.0 kg,主要由排障板、加强肋板、支撑板三部分焊接而成,各组件的钢板厚度分别为8、14、15 mm.采用HyperMesh建立其有限元模型,离散后总节点数为55 394,总单元数为55 648,如图1所示.模型采用Shell181单元,单元尺寸为6 mm,整体以任意四节点薄壳单元为主,辅以三节点薄壳单元.

图1 排障器有限元模型

排障器结构选用的材料为高强度钢Q460E,采用双线性弹塑性本构模型进行表征,其主要材料参数如下:密度为7.8e3 kg/m3,弹性模量为2.1e5 MPa,泊松比为0.3,屈服强度为460 MPa,极限强度为620 MPa.

1.2 加载工况

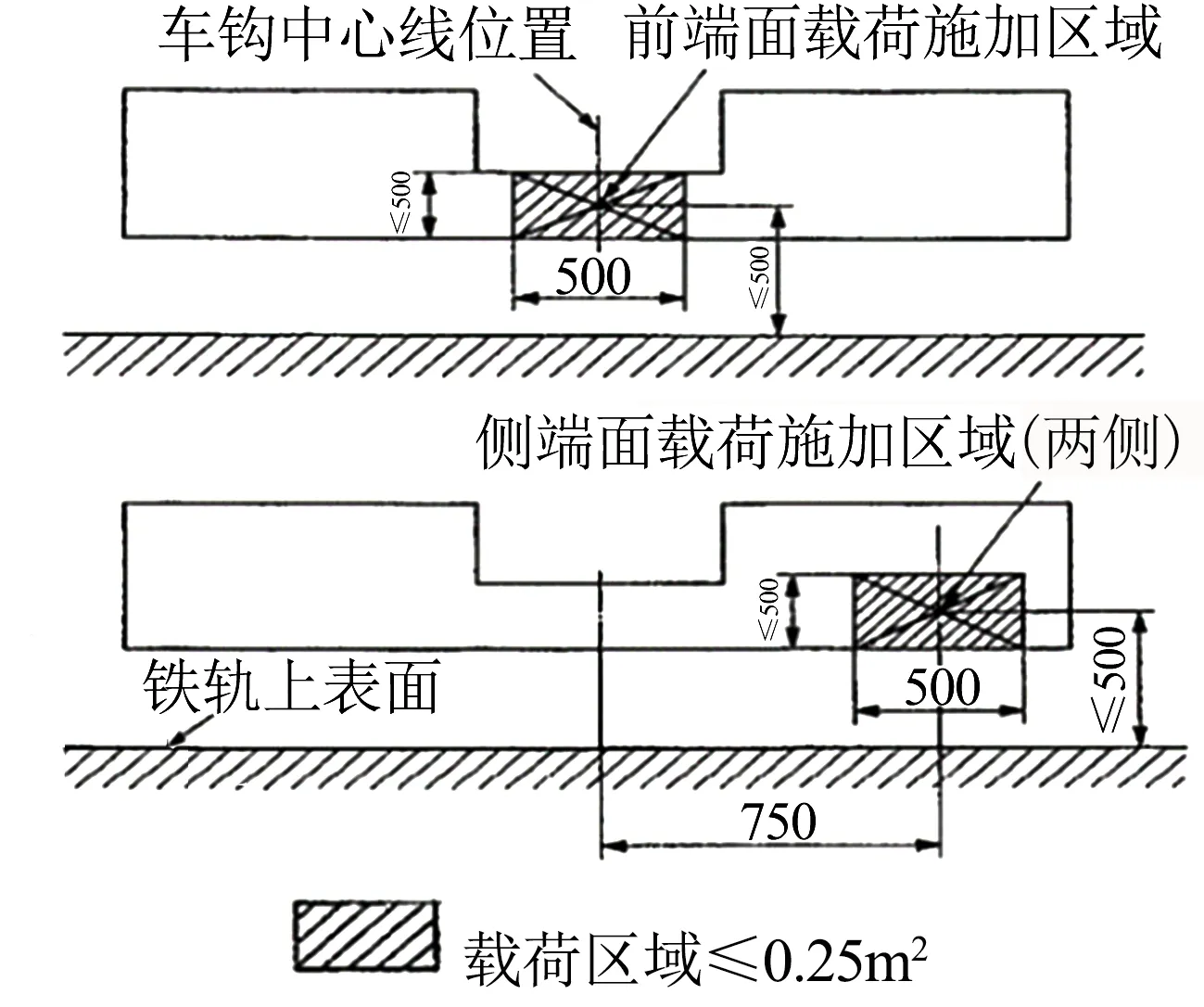

依据标准TJ/JW 102-2017《交流传动机车司机室防撞性暂行技术规范》中3.2.1的要求,机车排障器前端面(500 mm×500 mm范围内)和侧端面(距车钩中心线750 mm,500 mm×500 mm范围内)应分别能够承受300 kN和250 kN的纵向压缩静载荷,载荷施加位置如图2所示.本文基于这两种工况进行优化,载荷力被平均分配到相应区域的节点上,同时约束排障器支撑板与机车连接处结点的6个自由度,载荷工况如表1所示.

图2 排障器载荷施加位置

表1 排障器静强度计算的载荷工况汇总

依据铁路车辆标准EN 12663-2010中关于车体结构屈服失效的相关内容,机车排障器的静强度评定,其母材区域的许用应力为材料的屈服强度σs,各工况下排障器应力必须小于或等于所选材料的许用应力,如式(1):

σ≤[σ]=σs/n

(1)

式中:σ为排障器各部件计算应力值;[σ]为许用应力值;n为安全系数(本文安全系数取1.0).

(a) 正面压缩工况

(b) 侧面压缩工况图3 排障器Von-Mises应力云图

1.3 有限元分析结果

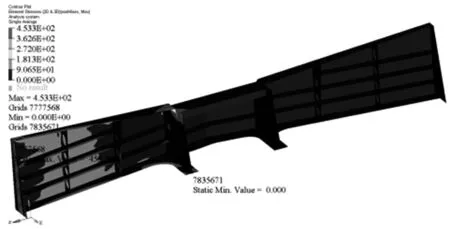

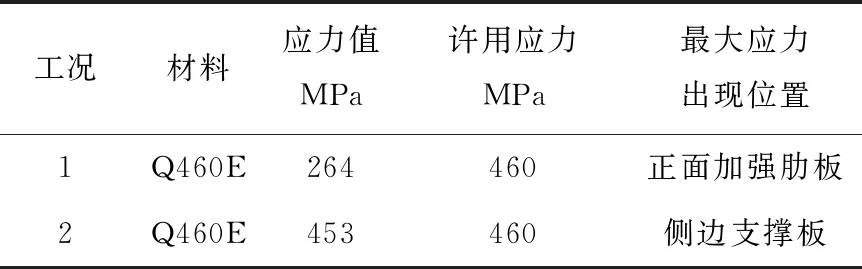

利用有限元分析软件ANSYS对排障器强度进行仿真分析.排障器在两种压缩载荷工况下的应力云图如图3所示.强度计算结果如表2所示.

表2 排障器计算结果汇总

计算结果表明,排障器在正面和侧面两种压缩载荷工况下应力最大值分别为264和453MPa,出现在排障器正面载荷施加区域内的加强肋板和侧面载荷施加区域内的支撑板处,排障器结构在两种纵向压缩载荷工况下均满足强度设计要求,但在侧端面压缩载荷工况下局部最大应力值接近材料许用应力极限,因此针对此恶劣工况,进一步进行优化分析.

2 排障器拓扑优化

2.1 拓扑优化设计方法

拓扑优化主要涉及的方法是材料插值模型方法和优化算法,前者主要有变密度法、均匀化方法等,后者主要包括遗传算法、优化准则法、数学规划方法和移动渐近线法[7-8].针对排障器连续体结构,本文采用数学规划方法和变密度法.变密度法是材料插值模型的主要方法,适用于连续体结构的拓扑优化.变密度法通过引入0-1的伪密度,将材料刚度近似成密度的线性表达,最终通过给定密度阈值得到理想的优化结果[9-11].为将中间密度向两边0和1趋近,通常采用引入惩罚因子来实现.常见密度插值函数有SIMP和RAMP两种,SIMP为固体各项同性惩罚微结构模型,RAMP为材料属性有理近似模型,两种插值函数均需假设单元内密度均匀,并引入连续变量、惩罚因子和中间密度单元,以保证基于变密度法的拓扑优化设计方法的可行性[12-14].在本文中,排障器的拓扑优化基于密度插值函数为SIMP的变密度法,优化过程中选取单元密度为设计变量,数学模型如下:

(2)

式中,findX={x1,x2,…,xn}T为设计变量,gi(X)、hj(X)为约束函数,F(X)为目标函数.

2.2 排障器拓扑优化模型

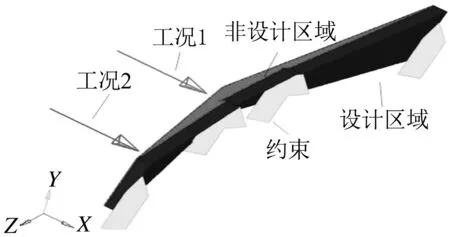

排障器拓扑优化模型网格的质量,不但对计算时间和优化结果有直接的影响,对优化结果的显示效果也起到决定性作用.为了得到足够清晰的拓扑优化密度云图,采用6 mm单元尺寸建立排障器拓扑优化模型.优化过程中将排障器加强肋板与支撑板边界填充,形成一个连续的空间代替原先的离散空间,作为拓扑优化的设计区域,排障板和支撑板作为拓扑优化的非设计区域,并在原支撑板处进行约束处理.排障器拓扑优化模型,如图4所示.

图4 排障器拓扑优化模型

排障器拓扑优化数学模型如下:

(3)

式中,X为单元密度,C为应变能,F为结构所受的外力向量,U为结构的位移向量,K为总刚度矩阵,Vcase为不同工况下模型体积分数,σmax,case为不同工况下模型最大应力值,case表示不同的载荷工况.

排障器拓扑优化模型中,将刚度最大等同于柔度最小作为目标函数,单元密度为设计变量,同时采用以下约束条件:

(1)加权工况下(两工况权系数取0.4和0.6)排障器的最大Von-Mises应力最小;

(2)排障器有限元模型保留体积分数上限0.3;

(3)设计区域施加单向拔模约束以及左右对称约束.同时控制模型最小成员尺寸和最大成员尺寸,以消除结果中的材料堆积问题,提供更好的传力路径.

2.3 排障器拓扑优化分析结果

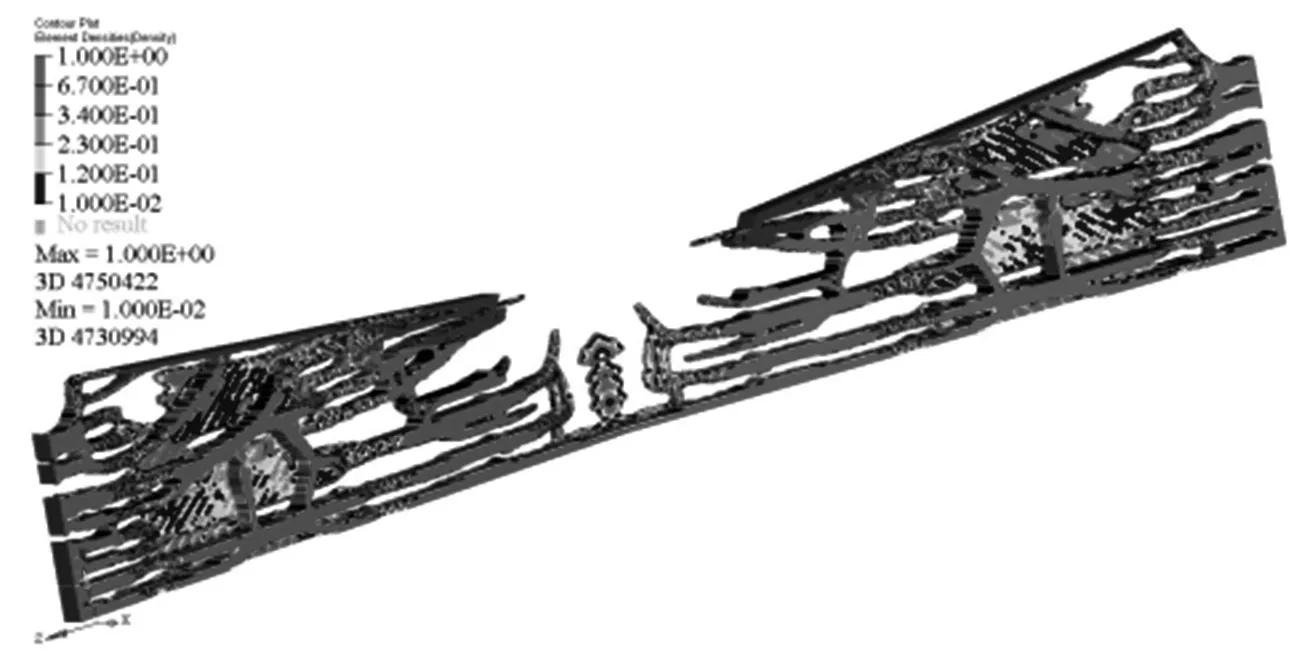

将排障器拓扑优化模型提交OptiStruct模块进行运算,优化目标经过62次迭代运算后收敛.单元密度阈值取为0.3后得到拓扑优化ISO模式下的材料单元密度云图,如图5所示.

图5 拓扑优化材料单元密度云图

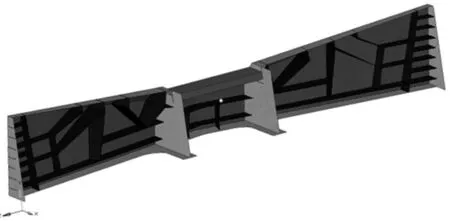

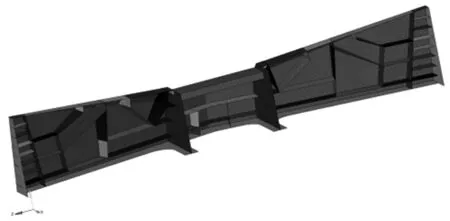

其中,两边区域为零密度区域,该区域材料可适当去除或减少;中间区域代表密度为1的区域,该区域需要保留材料分布.综合考虑布置加强肋板的封闭环设计原则以及工艺性等因素,结合拓扑优化结果,对排障器加强肋板进行优化布局,得到优化后的结构如图6所示.

图6 排障器拓扑优化结果

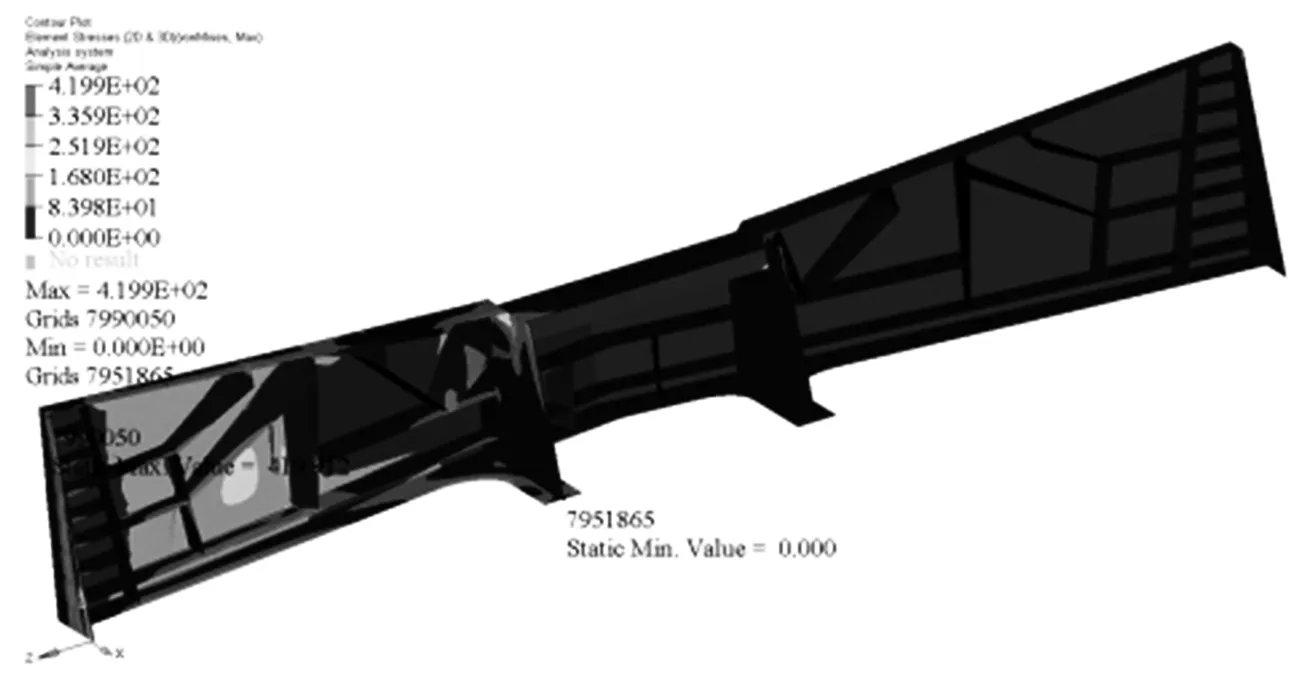

将排障器拓扑优化后模型导入ANSYS软件进行强度仿真分析,得到两种压缩载荷工况下的应力云图,如图7所示.

计算结果表明,拓扑优化后,排障器在两种纵向压缩载荷工况下均满足强度设计 要 求. 相 对 于原 模 型 应力最大值分别下 降 21.88% 和 7.56%,

(a) 工况1

(b)工况2图7 拓扑优化模型的Von-Mises应力云图

最大应力值出现的位置未发生变化,质量仅减轻0.65%.总体来说,应用拓扑优化设计改进排障器加强肋板的结构,虽然在一定程度上改善了排障器的结构性能,但整体减重效果不理想,仍有进一步优化的空间.

3 排障器尺寸优化

3.1 排障器尺寸优化模型

在排障器拓扑优化的基础上,将各板进行详细分组,排障器尺寸优化模型如图8所示.在排障器尺寸优化过程中,选取排障器总质量最小为目标函数,各部件厚度为优化设计变量(各变量的优化范围为原始厚度上下浮动50%),约束条件为最大等效应力不超过模型的许用应力(安全系数取1.15).

图8 排障器尺寸优化模型

排障器尺寸优化数学模型如下:

(4)

式中:M为排障器总质量;case表示不同的载荷工况;σmax,case为不同工况下模型最大应力值;Di表示设计变量;X表示整个设计空间.

3.2 排障器尺寸优化分析结果

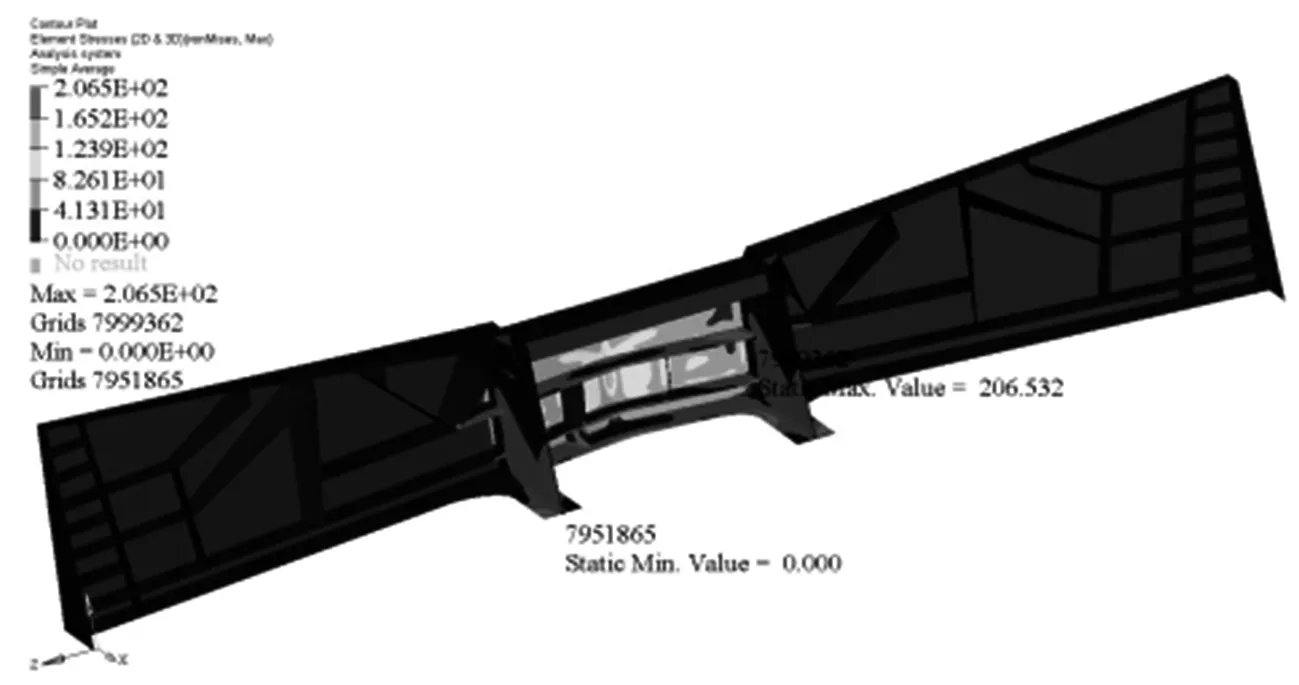

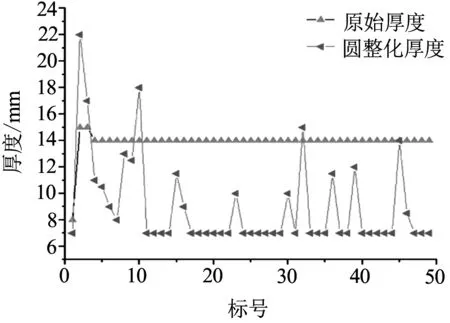

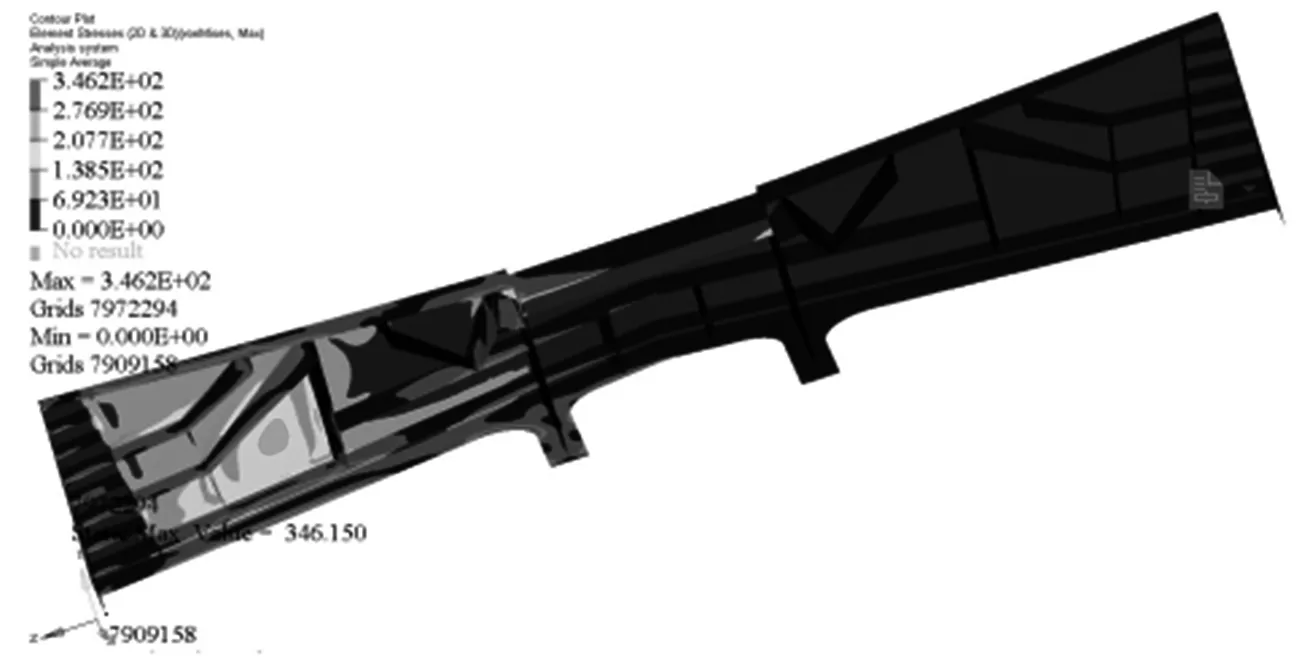

将处理后的排障器有限元模型提交OptiStruct模块进行运算,优化目标经过6次迭代运算后收敛,得到尺寸优化结果,考虑到工艺和制造技术的限制,对优化后的厚度进行圆整化处理.各设计变量原始厚度和优化圆整化处理厚度如图9所示.将圆整化处理后的厚度赋予排障器,并进行模型强度的仿真分析,计算结果如图10所示.

图9 各设计变量原始与圆整化处理厚度对比图

(a) 工况1

(b)工况2图10 尺寸优化模型的Von-Mises应力云图

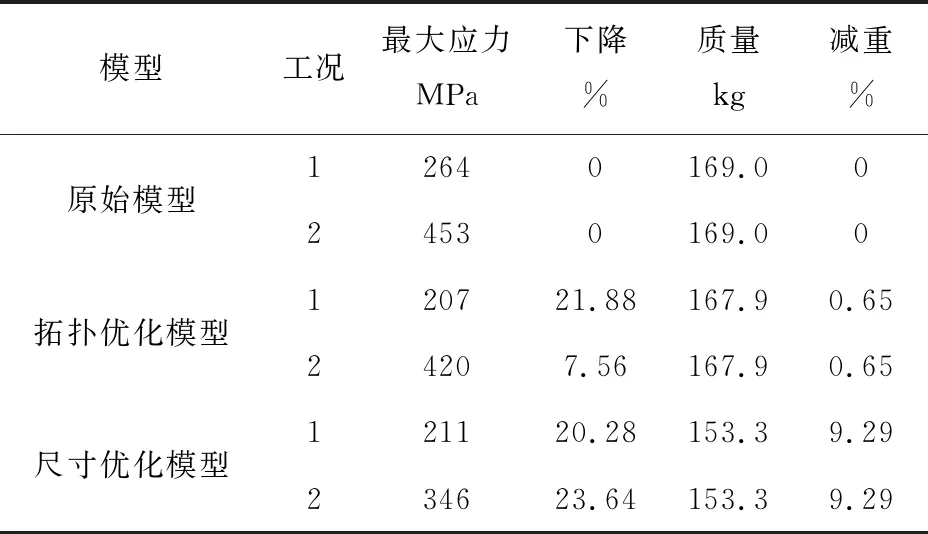

计算结果表明,经过拓扑和尺寸两级优化后,排障器在两种纵向压缩载荷工况下均满足强度设计要求.应力最大值相对于原模型降幅明显,分别下降20.28%和23.64%,工况2最大应力值出现的位置发生变化,出现在载荷施加区域内的加强肋板处.优化后排障器结构总质量为153.3 kg,比原有结构降低9.29%.优化后模型最大应力、 质量与原模型的数据对比见表3.经过两级优化后,排障器结构性能得到改善,应力分布更加均匀、合理,轻量化效果明显.

表3 排障器优化前后计算结果对比

4 结论

本文以某内燃机车排障器结构为研究对象,通过有限元建模分析对该结构进行强度计算.针对其结构性能和轻量化提出了排障器拓扑优化和尺寸优化设计方法,并通过优化计算为排障器结构设计提供了符合要求的方案.优化结果表明:

(1)以排障器柔度最小为目标对排障器加强肋板进行拓扑优化设计.优化后排障器在两工况下应力最大值分别下降21.88%和7.56%,质量仅减轻0.65%.说明应用拓扑优化设计改进排障器加强肋板的结构,虽然在一定程度上改善了排障器的结构性能,但整体减重效果不理想,仍有进一步优化的空间;

(2)在排障器拓扑优化的基础上,对其进行尺寸优化.优化后排障器在两工况下的应力最大值降幅明显,均超过20 %,结构总质量达到153.3kg,比原有结构降低9.29%.结果表明,优化后,排障器的结构应力分布更加均匀、合理,轻量化效果明显,为某内燃机车排障器设计提供了可行方案.