大厚度缝合复合材料的层间拉伸性能*

2021-07-27杨宏宇韩美月

杨宏宇,吴 宁,韩美月,朱 超,陈 利

(1.天津工业大学,天津 300387;2.天津工业大学先进纺织复合材料教育部重点实验室,天津 300387;3.南京玻璃纤维研究设计院有限公司,南京 210012)

为了降低温室气体的排放量,促进可持续发展,航空业一直以轻量化、低油耗为追求目标,致力于不断给飞机减重[1],一种行之有效的办法是更多地采用纤维增强复合材料替代传统的金属材料。

纤维增强复合材料因具有高比强度、高比模量、耐高温、质量轻、结构可设计性强等诸多优势,广泛应用于飞机、火箭、卫星等设备。然而由于复合材料在厚度方向承载能力显著低于其平面方向的特点,其层间连接性能一直受到研究者的重点关注。3D增强复合材料技术的出现,使得这一问题得到了改善,这些技术包括三维机织、编织、针织及Z–pin、缝合等。三维织造预制体的整体性好,结构可设计性强,但其成形尺寸易受到机器尺寸的限制,且人工成本昂贵。为了降低设备的装配和维护成本,20世纪70~80年代,研究人员开发了Z–pin[2–3]和缝合[4–5]两种技术,前者适用于预浸料成形,而后者适用于织物成形。

当前,缝合技术普遍应用于飞机加筋蒙皮结构的连接,而这些部位一般都具有较高的厚度,例如波音787(Dreamliner)蒙皮采用的织物层数从12层到百余层不等[4],空客A350的中央翼盒层合板厚度可达45mm[6]。随着复合材料在飞机承力部件应用的增多,研究者采用双悬臂梁(Double cantilever beam, DCB)法缝合的复合材料I型层间分层理论、模拟以及试验研究进行了广泛的报道[7–14]。为了更好地揭示复合材料层间断裂机制与Z–pin之间的关系,Dai等[15]首先提出用九钉法研究Z–pin复合材料的桥接规律,随后文献[16–20]对九钉层间拉伸试验进行了广泛报道。但这些理论及试验研究不完全适应于复合材料厚板,亟需进一步探究大厚度缝合复合材料的制备工艺及其层间性能。基于上述研究方法,本文以35mm厚度玻璃纤维平纹织物为对象,采用改进的锁式缝合方法,通过真空辅助树脂灌注成型(Vacuum assisted resin infusion,VARI)工艺制备了大厚度缝合复合材料九钉试样,通过在缝合复合材料不同厚度处植入聚四氟乙烯(PTFE)薄膜的方式,借助万能试验机研究了预制分层位置及缝合间距对其层间拉伸性能的影响。此外,通过SEM分析了缝合复合材料的失效模式,进一步探究了缝合工艺参数对大厚度缝合复合材料层间性能的影响,对大厚度缝合复合材料的开发和设计具有重要的意义和参考价值。

试验及方法

1 原材料

根据Dai等[15]提出的方法,采用VARI工艺制备了两种参数的预制分层九钉缝合试样,即不同缝合间距(行距、针距)和不同缝合厚度处植入PTFE薄膜(厚度为0.05mm)的试样,分别标记为D组、H组。树脂基选用环氧树脂EPOLAM 2040,固化剂为EPOLAM 2042(北京科拉斯科技有限公司);黏接剂选用环氧树脂NO.1–6349A,固化剂型号为NO.1–6349B(深圳市郎博万先进材料有限公司);无碱玻璃纤维方格布EWR400–100(泰山玻璃纤维有限公司);石英纤维缝合线2×195tex,200捻/m(湖北菲力华石英玻璃股份有限公司)。

2 试样制备

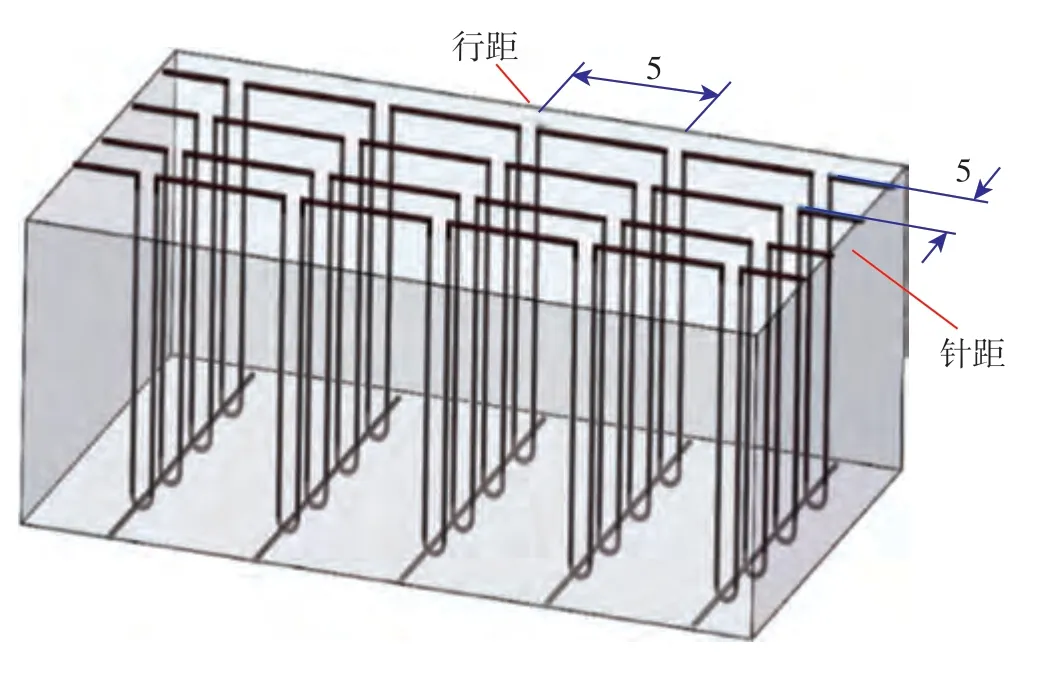

将织物裁剪、铺放完毕后,放置于穿刺缝合机中(天津工业大学自制),进行改进的锁式缝合,如图1所示。

图1 缝合结构示意图Fig.1 Schematic illustration of the stitching structure

D组、H组试样中所用的玻璃纤维平纹织物层数均为112层,按照[0/90°]n沿水平方向铺层,织物厚度为35mm,通过在织物的两边放置高度为35mm的长方体垫块来控制织物的厚度,保证织物在缝合前的层密接近32层/cm。

D组试样中,PTFE薄膜植入位置相同,都是在56~57层之间,从织物表层到薄膜所在位置的距离为17.5mm,变量参数为3种缝合间距(针距、行距): 5mm×5mm、7.5mm×7.5mm、10mm×10mm,分别记为D–5、D–7.5、D–10,每种间距下做5次试验,一共15个试样件。试样在制备的过程中,需要预留出织物的布边,因此,D组织物试样的尺寸为240mm×160mm×35mm,如图2所示,其中,单个试样件的尺寸为40mm×40mm×35mm。

图2 D组层间拉伸试样示意图Fig.2 Schematic diagram of group D interlayer tensile specimen

H组试样的缝合间距相同,针距、行距都是5mm,变量参数为PTFE薄膜铺放位置距离织物上表面的高度,即预制分层的位置不同。取一块约280mm长的PTFE薄膜,将其剪成20mm宽的长条,分别植入距离织物上表面5mm、10mm、17.5mm、25mm处,标记为H–5、H–10、H–17.5、H–25。H组织物试样的尺寸为240mm×120mm×35mm,包含4种试样,每种5个试样件,共计20个层间拉伸试样件,单个试样件的尺寸为40mm×20mm×35mm。参考文献[21]的方法,H组试样中,在薄膜所在层的左右两侧制作切口,由于试验条件限制,H组试样实际的切口高度为3mm,深度为10mm,如图3所示。

图3 H组层间拉伸试样示意图Fig.3 Schematic diagram of group H interlayer tensile specimen

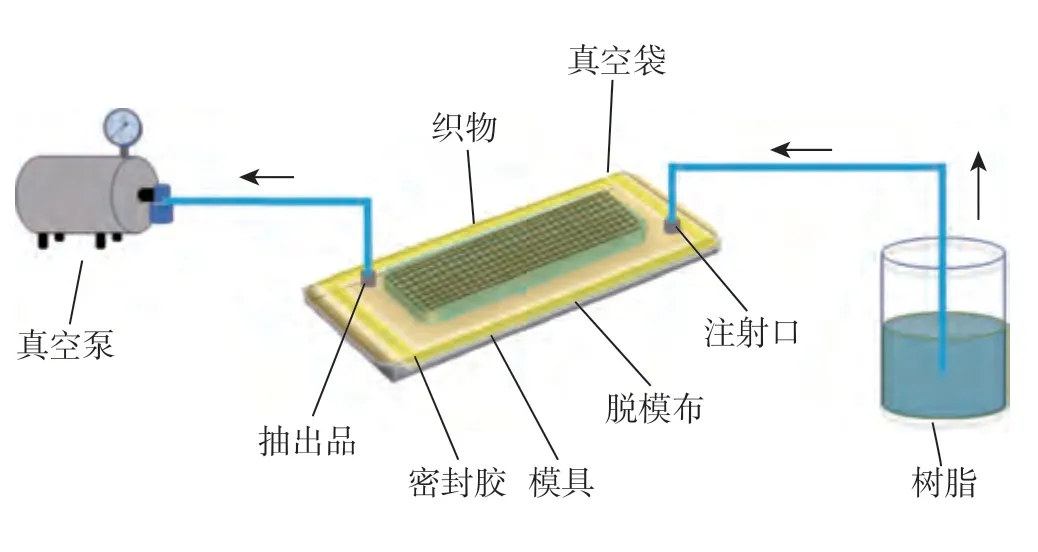

VARI工艺如图4所示,在制备试样的过程中,先提前将真空袋内的空气抽净,并保证不漏气,真空袋内的压力保持在–0.1MPa以下,然后将环氧树脂EPOLAM2040和固化剂EPOLAM2042按照质量比100∶32调配,用真空泵抽真空,持续大约1h,待树脂全部注入完毕,将注射口夹紧,继续抽真空,等到树脂完全灌满织物预制体,夹紧注射口的橡皮管并继续抽真空,直到真空袋内的树脂完全固化,室温25℃下固化24h后,再将其放入电热鼓风干燥箱中70℃固化16h后脱模。最后,采用切割机对D组和H组两个固化好的试样进行切割,采用台式砂轮机对切割后的试样进行打磨。打磨后的试样用酒精擦拭干净,采用双组分环氧树脂NO.1–6349A和固化剂NO.1–6349B按照质量比2∶1混合,用于粘接拉伸试样件与金属块,将粘接好的试样放入电热鼓风干燥箱中80℃固化4h,然后在烘箱中自然冷却6h。

图4 VARI成型工艺示意图Fig.4 Schematic illustration of VARI moulding process

3 测试与表征

将缝合后的D、H两块织物预制体放到电热鼓风干燥箱内,50℃下处理3h,对烘干的织物预制体进行称重,根据以下公式计算其纤维体积分数:

式中,Vf为纤维体积分数;G为玻璃纤维布的质量;ρ为玻璃纤维的密度;L、W、H为复合材料的长、宽、厚。

采用日本岛津AG–250KNE万能强力仪进行层间拉伸测试,速度为1mm/min,每组测试5个试样,取平均值,试验过程如图5所示。采用日本基恩士有限公司的3D轮廓测量仪VR5200和荷兰Phenom Word BV公司的扫描电镜Phenom XL,对失效后的试样断口形貌进行图像表征。

图5 层间拉伸测试示意图Fig.5 Schematic illustration of interlaminar tensile test

在VARI工艺过程中,织物在真空袋中被进一步压缩,造成局部厚度不均,因此胶接试样前需要对试样表面进行打磨,以增大胶接面积,防止脱胶。由于PTFE薄膜的存在,试样被分为上下两个部分,对打磨处理后的两组试样中预制分层位置进行测量并统计其上下两部分的厚度,以供读者参考,得到的结果如表1所示。计算得出的两组试样的纤维体积分数如表2所示。

表1 缝合复合材料层间拉伸试样参数Table 1 Parameter of interlayer tensile specimens of stitched composite materials

表2 两组试样纤维体积分数Table 2 Fiber volume fraction of two group specimens

结果与讨论

1 缝合间距对层间拉伸性能的影响分析

D组试样中,PTFE薄膜位于缝合复合材料的中间层,上下两部分拉伸试样的尺寸基本相等,由于拉伸方向垂直于试样的铺层方向,在测试过程中只有石英纤维缝合线提供张力,以抵抗层间裂纹的扩展[22]。试样在层间拉伸过程中,所有的位移–载荷曲线的变化规律相似,表明试验具有一定的可重复性。D组试样典型的层间拉伸位移–载荷曲线如图6所示,不同缝合间距试样的层间拉伸载荷显示出3个阶段的桥接牵引响应,曲线右边对应的是试样在各个阶段的失效过程,其位移–载荷曲线的基本特征为: (1)弹性变形阶段,位移在1.5mm前随着层间拉伸位移的增加,缝合线的载荷呈线性增加; (2)分离脱粘阶段,缝合线从层合板上分离并脱粘,树脂基体开裂,导致载荷突然下降; (3)缝合线摩擦拔出阶段,缝合线从开裂的树脂基体中逐渐拔出,摩擦(滑动)应力降低,载荷逐渐降低并最终接近于0。

图6 D组典型的层间拉伸位移–载荷曲线Fig.6 Typical interlaminar tensile load-displacement curve for group D

为了评价不同缝合间距下,缝合复合材料层间断裂强力的大小,统计了D组试样的最大层间拉伸断裂载荷,如图7所示。可以看出,随着缝合间距的增加,其最大层间拉伸断裂载荷逐渐降低。D–5、D–7.5和D–10组试样的最大层间断裂载荷分别为2875N、2370N、1993.8N,与D–5组相比,D–7.5和D–10组试样中缝合线的最大断裂载荷分别降低了17.57%和30.65%。原因可能是,缝合间距小的试样,其针距、行距更近,在层间拉伸过程中,缝合线承载的拉伸剪切破坏的作用力更加集中。

图7 D组试样层间拉伸最大断裂载荷统计图Fig.7 Statistics of maximum fracture load in interlaminar tension for group D specimens

2 分层位置对层间拉伸性能的影响分析

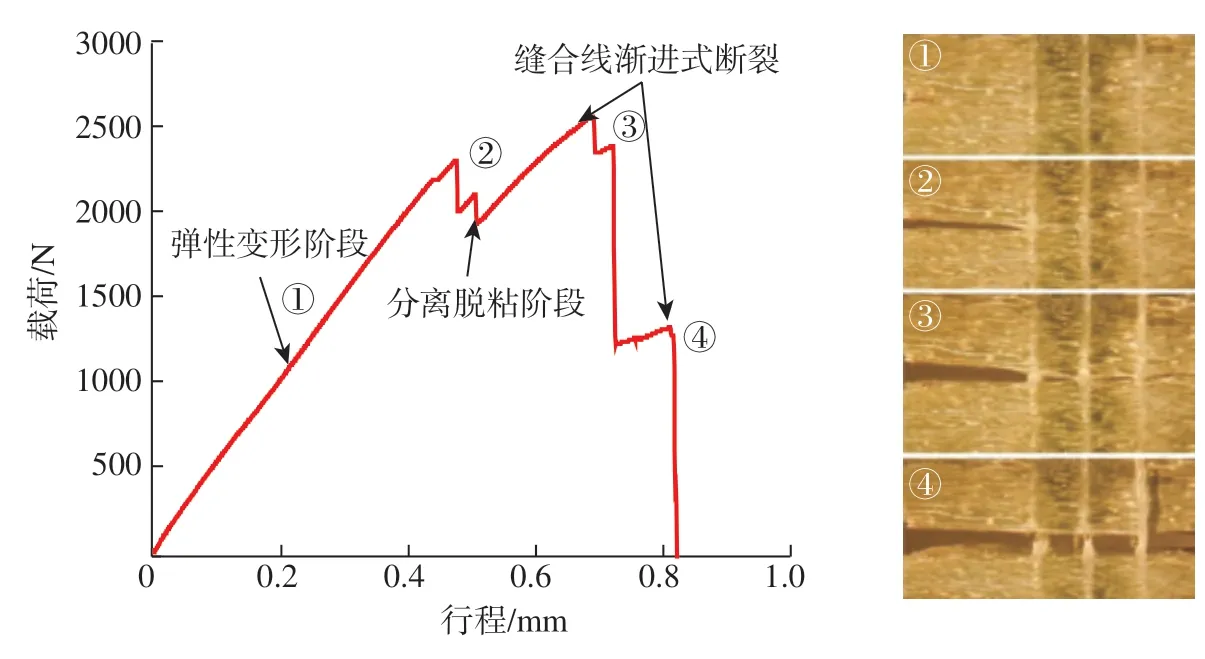

在H组中,不同编号的试样是在不同厚度处的层合板中插入PTFE薄膜而制备的,因此可以表征不同厚度处预制分层对缝合复合材料层间拉伸性能的影响。图8为典型的H组试样层间拉伸位移–载荷曲线,右侧对应的是曲线上各个阶段试样的失效过程。可以看出,与D组相似的是,H组位移–载荷曲线也表现出3个阶段: (1)弹性变形阶段,随着层间拉伸位移的增加,缝合线的载荷呈线性增加; (2)分离脱粘阶段,裂纹沿着层合板之间的薄膜扩展,缝合线从层合板上分离并脱粘,导致载荷小幅下降,位移–载荷曲线上出现峰值; (3)缝合线渐进式断裂,缝合线形成桥联区域,远离缝合线的区域先出现裂纹开口,随后第2排缝合线载荷达到饱和时,发生断裂,出现第2个跌落峰。接着是最后一排缝合线同时发生断裂,载荷突然跌落,试验停止。其原因一方面是由于大厚度试样在实际切割制备的过程中,缝合线并未按照要求完全对中,在拉伸过程中,试样受到外力作用,造成裂纹先由试样应力集中区域扩展。另一方面是由于试样中的9根缝合线的张力不完全一样,造成了准静态拉伸的过程中缝合线的断裂不同时,因此,位移–载荷曲线上出现了明显的3个跌落峰。

图8 H组典型的层间拉伸位移–载荷曲线Fig.8 Typical interlaminar tensile displacement–load curve for group H

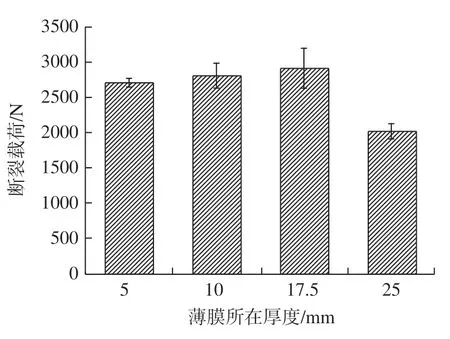

H组中,不同试样之间的最大断裂载荷有所不同,如图9所示。与H–5组相比,H–10、H–17.5组试样中缝合线的最大断裂载荷分别增加了3.69%和7.53%,而H–25组试样的载荷却降低了25.37%。造成这一结果的原因,跟预制分层位置有很大关系。比较发现,预制分层位置越接近织物的中间层,其层间载荷越大,可能是由于缝合线桥联的上下两块层合板在分层时受到的载荷更加均匀的原因。而预制分层位置在25mm时,由于缝合针携带缝合线在预制织物中的穿刺、摩擦作用,这一位置处的缝合线经历了较长一段的摩擦作用,因此缝合线的力学性能衰减较多。

图9 H组试样层间拉伸最大断裂载荷统计图Fig.9 Statistics of maximum fracture load in interlaminar tension for group H specimens

3 层间拉伸破坏微观结构特征分析

通过对所有试样的失效面进行观测分析,结果发现,缝合点处缝合线的断裂形貌不一,失效后的缝合线的长度在0~5mm之间随机分布,典型的层间拉伸试样失效示意图如图10所示,下方对应的6张图片是在轮廓仪下放大40倍后得到的单个缝合点的局部视图,分别对应失效试样的上下两个部分。观察发现,缝合线的失效类型包括: (1)缝合线一边抽拔,表现为上下两块断开的试样中的单个缝合点处,其中一侧的缝合线长度较长,如图10(b)所示,其相对应的另一侧试样中,层合板上留下较为明显的孔洞。造成这一现象的原因,是由于在层合板高温固化并冷却的过程中,产生足够高的残余应力,从而导致的界面粘接不够牢固,缝合线从孔洞中拔出失效[23]。(2)缝合线一边断裂。与第一种失效类型相似,表现为上下两块失效试样的缝合点处,其中一侧的缝合线长度很长,对应的另一侧的层合板上留下开裂的孔洞,且断裂的纱线留在层合板中,孔洞的形状为“眼状”或矩形,孔洞周围出现大面积白块,如图10(c)所示。这是由于缝合线受到轴向力的拉伸作用时,载荷由缝合线传递到周围的树脂基体,缝合线连接着的上下两部分试样中,强力较弱的一侧发生抽拔、断裂的混合作用,引起缝合线周围基体的开裂、脱粘[24],而缝合工艺中缝合线的摩擦损伤直接削弱了纱线的强力。(3)缝合线从中间断裂。表现为上下两块断开的试样中,同一个缝合点处两侧的缝合线的长度相近,如图10(d)所示,进一步观察发现,上下两块失效的试样中,白块区域的分布总是跟缝合线针脚处织物的形貌一致,这说明缝合线的失效类型与织物针脚处的形貌有关,针脚的形貌或眼状,或矩形,或椭圆,并沿着平面方向和孔洞深度方向扩展,形成脱层、鼓包。此外,白块的出现是由于纤维受到轴向拉力较大,逐渐伸直、断裂的过程中,造成其与周边的树脂产生摩擦滑移,留下凹凸不平的树脂基体造成的。白块主要分布在缝合线的根部或缝合线拔出后失效孔洞的周边,且白块的形貌还与上下两块失效的试样中缝合点的位置有关。

图10 典型的层间拉伸试样失效类型示意图Fig.10 Schematic diagram of failure types of typical interlayer tensile specimens

典型的层间拉伸试样失效后的SEM图,更清楚地显示了断裂时纤维和基体的微观失效模式(图11)。在拉伸载荷的作用下,缝合线外侧损伤发生在纤维与树脂连接处的界面上,随着轴向载荷的增加,纤维和树脂界面处出现微小缝隙,纤维附近剪应力的增加导致周围树脂的脱层、开裂,引发纤维–基体界面失效[24],如图11(a)、(e)、(g)所示。此外,缝合线内部存在纤维–树脂界面脱粘,纤维–树脂界面的摩擦滑移、纤维的抽拔,如图11(b)、(f)、(g)所示。图11(c)、(d)展示了缝合线抽拔失效后的孔洞,其原因可能是由于缝合线在此处的磨损较大,纤维断裂较多,未断裂的纤维的外表面失去部分浆膜保护,造成缝合线–层合板界面粘接不良,加上树脂高温固化后较大的残余应力,造成缝合线与层合板之间树脂界面的开裂、部分脱粘或完全脱粘[25],层合板一侧的缝合线摩擦拔出,另一侧形成较大的孔洞,而实际上界面裂纹多为混合形式出现。此外,图11(g)中能看到缝合线断裂时的扭转形态,其内部纤维呈现出断裂不同时性。缝合线较高的捻度造成其内部纤维的取向随着捻度的变化而变化,使得缝合线内部纤维的抽拔大多沿着一定角度进行(图11(h)),这一现象有望提高复合材料的层间断裂强力,而这种结果已经在Z–pin复合材料的研究中得到了广泛的证实[26]。

图11 典型的层间拉伸试样失效后SEM显微图Fig.11 Typical SEM micrograph of an interlaminar tensile specimen after failure

结论

(1)通过改进的锁式缝合/VARI工艺制备了35mm厚缝合复合材料层间拉伸试样,试验结果表明,预制分层位置相同的情况下,缝合间距(行距、针距)越小,试样的抗拉强力越高;缝合间距(行距、针距)相同的情况下,预制分层位置在试样的中间层(17.5mm)时,试样表现出最高的抗拉强力,而预制分层位置在25mm时,由于缝合线过多的磨损造成其抗拉强力最低。

(2)缝合线的失效类型主要包括缝合线一边抽拔、缝合线一边断裂、缝合线中间处断裂。