连续纤维增强热塑性树脂基复合材料自动铺放技术研究进展

2021-07-27刘寒松

王 凯,刘寒松,肇 研

(北京航空航天大学,北京 100191)

复合材料作为高性能结构材料具有轻质高强的优点,可以用于集成和制造大规模的整体组件。随着制造和加工技术的发展,该类材料的应用逐渐由航空航天领域扩展到其他行业,如汽车、公共交通、生物医学、海洋、电子和民用基础设施等[1–3]。传统上,复合材料的成型工艺包括手糊成型、模压成型、缠绕成型、拉挤成型、热压罐成型、树脂传递模塑等。复合材料结构件一直存在的问题是生产效率较低,限制了产量。其原因是成型过程中的手工铺层过程是劳动密集型工作,需要耗费大量时间和人力成本。另外,通常针对普通热固性复合材料的热压罐工艺需要较长固化和后处理时间[4–7]。在此背景下,研究者们将目光转向了自动化技术,例如自动铺带(Automated tape laying, ATL)技术和自动铺丝(Automated fiber placement, AFP)技术。

自动铺放技术概述

自动铺放技术是实现复合材料原位固结成型的最具前途工艺之一,如今已应用于单向预浸丝束或预浸带的生产。ATL通常使用最大304.8mm的宽预浸带,而AFP使用通常在6.35~25.4mm之间的窄预浸带。从这个意义上讲,ATL在提高材料沉积速率方面更有优势。然而,AFP机器通常与可同时处理多束(8~32束)预浸丝束的机头结合使用,这有效提高了其铺放效率[8]。AFP机器能够根据模具表面的形状,实现预浸料连续可变角度的放置。此外,还能对丝束进行切割,以适应制造边界的变化,能够保证复杂结构的加工要求[9–11]。由此AFP机器可生产不同形状的复合材料制件,例如简单的平面层压板,弯曲度较小的面板和三维表面[12],实际示例包括飞机机翼蒙皮、框架、纵梁和机翼盒,机身结构和深潜水器等[13–14]。

典型的AFP工艺过程如图1所示[15]。将单向预浸带向下输送到先前放置的铺层(基材)的上表面。然后当预浸带和基材的表面接近咬合点(进入的预浸带与基材接触的位置)时,使用热源对其进行加热,通过压紧装置(通常为压辊)将熔化的表面相互压紧,实现粘结[16]。尽管自动铺放技术是一种很有前途的技术,但在将其完全商业化之前,仍有许多挑战需要克服。除了需要实现工业要求的沉积速率与热压罐工艺相当的机械性能外[17],使用半结晶热塑性塑料时,该工艺还必须达到所需的结晶度,消除或减少可能导致分层的残余应力[18],并解决孔隙度高于1%阈值的问题[19–20]。

图1 AFP工艺过程Fig.1 AFP process

自动铺放技术材料体系

对于连续纤维增强热塑性树脂基复合材料,其增强体通常为碳纤维(CF),碳纤维的质量对连续纤维增强热塑性树脂基复合材料的性能有着重要影响。碳纤维是指含碳量大于90%的纤维材料,其中石墨纤维含碳量高达99%以上。碳纤维的分子结构属于乱层石墨结构。碳纤维具有强度高、重量轻、刚度好、导电性好、热膨胀小、导热系数高、耐腐蚀等优点,是先进复合材料中增强材料的首选。按照前驱体的不同,可将其分为聚丙烯腈(PAN)基、沥青基和粘胶基碳纤维。其中PAN基碳纤维在目前的生产和应用中占据主要地位。日本东丽公司生产的PAN基碳纤维产量和质量处于世界领先水平,其典型产品如700级的T700SC碳纤维,拉伸强度为4900MPa,拉伸弹性模量为230GPa; 800级的T800H碳纤维拉伸强度为5490MPa,拉伸弹性模量为294GPa[21]。国产碳纤维方面,2015年前后国内已有多家碳纤维企业的T800H级碳纤维的力学性能达到了东丽T800H碳纤维的水平[22]。

为满足航空航天、军工产业对先进结构材料日益增长的需要,连续纤维增强热塑性树脂基复合材料得到了研究者和工业界的广泛关注。其优势包括[23–26]:

(1)刚而韧的线性高分子链赋予其优异的抗冲击性能和抗损伤性能。

(2)使用温度区间从-40℃到熔点以下50℃左右。

(3)复合材料制备过程仅发生物理反应,成型周期短。

(4)可以二次加工,多次成型精确控制尺寸及内部结构。

(5)常温空气气氛储存即可。

(6)绿色环保,可回收再利用。

与传统的热固性树脂基复合材料的区别在于,热塑性树脂基复合材料的基体为热塑性树脂。高性能热塑性树脂的特点是其高玻璃化转变温度(Tg),这赋予了它们在较高温度下仍然具有良好机械性能的特点。聚醚醚酮(Polyether-etherketone, PEEK)是一类常用的高性能热塑性树脂[27–29],具有许多优点,如非常高的韧性和耐损伤性、优异的耐环境性、良好的抗蠕变和抗疲劳性,以及非常好的耐磨性。因此,碳纤维和聚醚醚酮基体的组合——碳纤维/聚醚醚酮复合材料,被广泛应用于航空航天工业的高温应用。如芳香族聚合物复合材料(APC–2)是Cytec公司常用的碳纤维/聚醚醚酮预浸带的商品名[18]。AS4/APC–2被广泛使用,而其他APC–2版本的研究较少,如IM6/APC–2[30–31]和IM7/APC–2[32–33],这些带/丝束的宽度较窄,为6.35mm。此外,由TenCate公司制备的AS4/PEEK带也得到了应用[34]。目前,有关自动铺放的大量工作涉及碳纤维/聚醚醚酮预浸带。

对于连续纤维增强热塑性树脂基复合材料,通常在加工过程中需要高温条件使树脂熔融,这涉及到热和应力在界面上的作用[35]。这类材料具有在不需要热压罐中固化的情况下就地快速处理的潜力。将连续纤维增强热塑性树脂基复合材料的熔融加工与自动铺放工艺相结合,使得复合材料部件具有在现场粘合成型的可能性。然而,与热固性树脂不同的是,热塑性树脂在自动铺放过程中需要进行原位固结。由于以PEEK为代表的热塑性树脂在熔融状态下具有高黏度,在制造过程中要求高的加工压力和温度,使得它们的制造非常昂贵,这是该类材料一个主要的缺点[35–36]。此外,由于加热和冷却速度非常快,压力施加的时间较之热压罐成型非常短,获得具备与热压罐工艺同一水平机械性能的材料是具有挑战性的[37–38]。

自动铺放技术国内外研究和应用现状

关于自动铺放技术的科学研究方面,对2017—2021年国内外连续纤维增强热塑性树脂基复合材料自动铺放技术相关研究进行了分类总结,如表1所示。国外方面,相关研究主要集中于德国、英国等,自动铺放材料体系包括碳纤维/尼龙6、碳纤维/聚醚醚酮等,研究重点不仅包括工艺优化,还包括对温度场等关键工艺参数的模拟计算。国内方面,自动铺放材料体系包括玻璃纤维/聚丙烯、碳纤维/聚苯硫醚、碳纤维/聚醚醚酮等,研究重点主要为工艺优化和材料体系的研究,模拟计算的相关研究也在近年来不断出现。目前国内外高度重视自动铺放技术的研究工作,从该领域的研究论文上看,国内外形成了各具特色的研究方向。各国研究者都在不断加大自动铺放技术的研究力度,力图提升相应技术水平,保持技术领先优势,这也带动了与该领域有关的材料、设备等方面研究的发展。

续表

自动铺放技术的应用领域方面,国外在热固性复合材料自动铺放技术方面的研究已趋成熟,目前正致力于研究热塑性复合材料自动铺放技术。美国国防高级研究计划局(DARPA)30年前在先进潜水艇复合材料成型方面率先应用热塑性复合材料自动铺放技术,并提出该项技术将面临铺放成型所需的高质量、低成本预浸料、加工效率及成型构件性能等多方面挑战。美国ADC公司、航空主结构热塑性材料组织(TAPAS)、欧盟“Clean Sky”项目等均开展了针对热塑性复合材料自动铺放技术在航空领域应用的相关研究。在2017年巴黎航展上,法国“热塑性弓形盒”项目展出了一个全尺寸热塑性机身验证件(图2),并针对下一代单通道飞机使用高性能热塑性复合材料进行内部评估。验证件具备主要机身结构的所有典型特性,如薄蒙皮、闪电防护、桁条和框结构,因而能够在真实工业环境下对复合材料制造技术进行详细评估。其中,机身验证件蒙皮通过自动铺放技术制造[60]。

图2 全尺寸热塑性复合材料机身验证件Fig.2 Full-size thermoplastic composite body validation piece

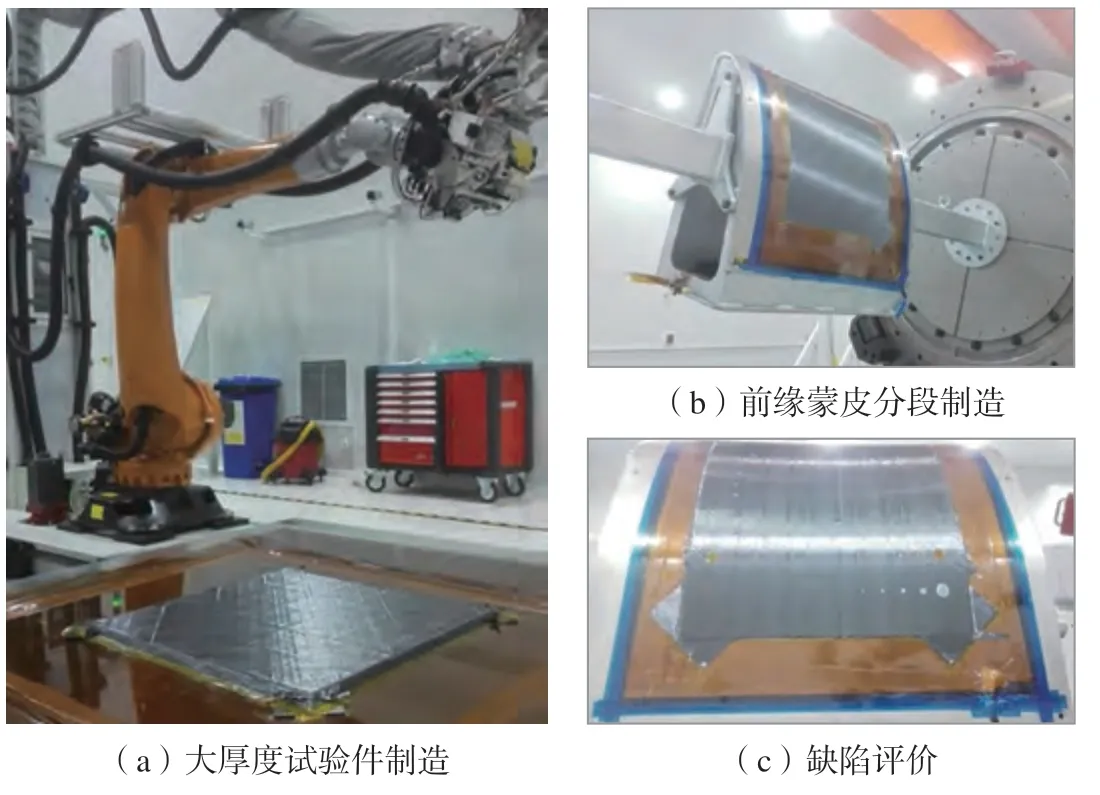

国内在相关制造技术及体系的积累建立方面,与国外存在一定差距。目前国内在制造工艺方面,上海飞机制造有限公司选取机翼典型前缘蒙皮结构,完成了类似金字塔式的工艺关键技术攻关。主要研究内容包括大厚度平板试验件铺放、前缘蒙皮典型结构铺放、缺陷可检性研究(图3)。在制造装备方面,南京航空航天大学在国内率先开展了连续纤维增强热塑性复合材料热气加热自动铺放技术及装备的研究(图4(a)),但因该设备热气加热温度低,只能用于成型中低性能热塑性复合材料[61–62];中国科学院海西研究院在国内率先完成单丝窄带激光加热自动铺放平台的搭建与调试(图4(b)),可开展系列单元技术的模拟与试验验证,可进行板材和小曲面样品的激光加热自动铺放成型[63]。

图3 连续纤维增强热塑性复合材料自动铺放工艺Fig.3 Automatic placement process of continuous fiber reinforced thermoplastic composites

图4 热塑性复合材料自动铺放装备Fig.4 Automatic placement equipment for thermoplastic composite materials

航空工业复合材料技术中心最新引进的法国Coriolis公司机器人AFP设备配有先进的激光加热系统,最高加热功率可达6kW,采用热成像摄像机温度检测仪对加热温度的测量范围为0~700℃,温度测量精度可达0.1℃,可应用于热塑性复合材料AFP工艺研究、热塑性预浸带AFP工艺适应性验证和热塑性复合材料自动铺放成型。

基于连续纤维增强热塑性树脂基复合材料的自动铺放后处理技术

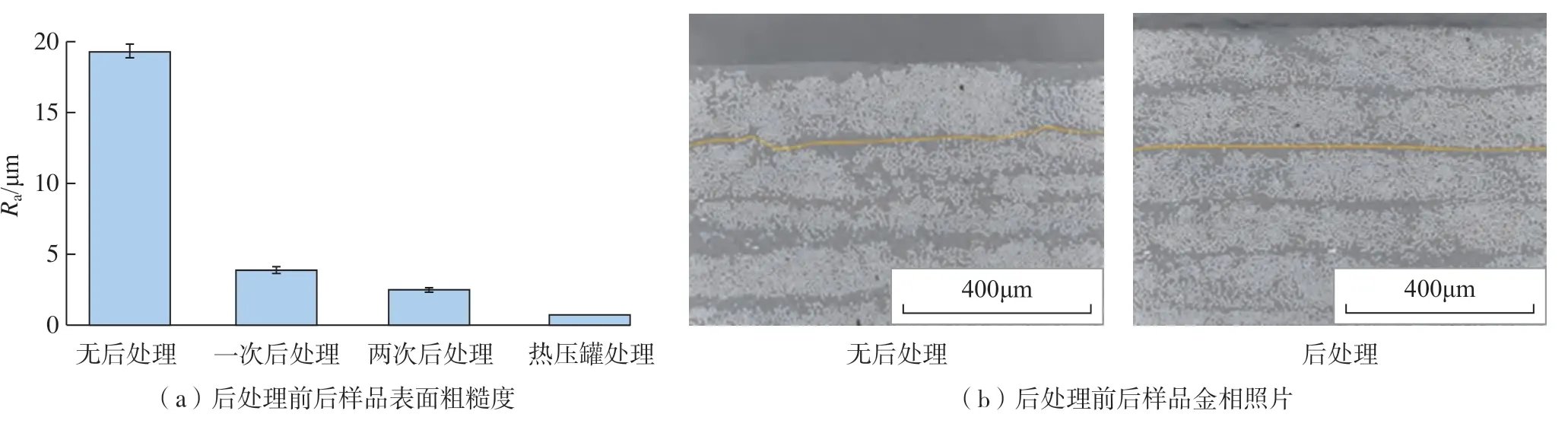

为提高AFP加工的CF/PEEK复合材料表面质量,Shadmehri等[64–65]采用了一种基于AFP机器的复合材料表面后处理(Repass)方法,研究了后处理次数对材料表面光洁度的影响,并与热压罐成型的复合材料表面情况进行对比。这种后处理指的是在不添加新材料的情况下,通过AFP机器头向层合板施加热量和压力。使用表面粗糙度测试仪测量了不同次数后处理和热压罐处理的样品最上层的表面粗糙度。研究结果表明,采用后处理可显著提高CF/PEEK复合材料的表面光洁度。然而,从图5(a)中可以看出,与热压罐处理的样品相比,即使经过两次后处理的样品也有一个更粗糙的表面。此外,从金相照片(图5(b))可以明显地看出,后处理有效地改变了纤维的分布,使相邻层的分离线更加清晰可见,更容易区分。

图5 使用AFP机器后处理前后样品的表面粗糙度Fig.5 Surface roughness of sample before and after treatment with AFP machine

Chanteli等[66]研究了激光后处理对CF/PEEK复合材料表面质量和力学性能的影响。对于使用自动铺放技术进行单向铺层的CF/PEEK复合材料,在铺层完成后,使用激光(500W)对复合材料表面进行后处理,同时对比了采用热压罐工艺制备的复合材料的对应性能。从表面粗糙度来看,如图6所示,激光后处理降低了CF/PEEK复合材料的表面粗糙度,对其在表面光洁度有一定要求的相关领域的应用起到了积极作用。对于不同的后处理次数,一次激光后处理明显改善了表面质量,两次处理略微改善了表面质量。另一方面,对不同处理的CF/PEEK复合材料层合板的层间剪切强度(ILSS)进行了测试,结果显示,后处理对ILSS值的影响不显著。图6显示了自动铺放制造的层合板的失效模式。具体来说,无后处理样品显示出分层,以及纤维破坏和变形,相比之下,所有激光后处理过的试样均表现出有微小裂纹和小的分层失效。此外,上述试样的分层破坏主要发生在底层,边缘出现小裂纹。可见,相对于无后处理层板,后处理使层板脆化。无后处理层板在破坏前表现出明显的塑性变形,而在后处理试样中则未出现此类现象。

图6 激光后处理前后样品的表面粗糙度Fig.6 Surface roughness of the sample before and after laser post-treatment

结论

连续纤维增强热塑性树脂基复合材料自诞生之初就引起了航空工业的重视,该类材料优异的综合性能是其随后数十年不断发展和应用的巨大动力。复合材料自动铺放技术能够实现机身、机翼等大型结构件的自动铺叠成型,对于制造效率、精度及稳定性的提升起到积极作用。而当连续纤维增强热塑性树脂基复合材料与自动铺放技术相结合时,可以实现构件在加工过程中的原位成型,不需要再使用热压罐,因此缩短了构件的成型周期,提高了生产效率,达到了降本增效的目的。目前国内该领域的起步较晚,与国外存在一定的技术差距。从未来的发展趋势来看,以自动铺放设备一体化技术和连续纤维增强热塑性树脂基复合材料自动铺放后处理技术为代表的相关研究前沿热点是下一步研究的重要方向。具体来看,在设备方面,当前需要提升设备的可靠性和一体化程度,未来应加强自动铺放设备的模块化设计,提高其对不同种类热塑性树脂基复合材料的适应能力。在材料方面,当前存在的主要问题之一是自动铺放成型的复合材料表面粗糙起伏、质量不稳定,未来该问题的解决方案,一是提高预浸料树脂分布及浸渍程度的均匀性,二是开展自动铺放后处理技术增加材料表面的光洁度。在国内科研团队的不断努力下,相信在不远的将来可以一定程度弥补国内相关领域与国外的差距,满足科研院所及下游企业的需求。