基于Automation Studio工程车辆铲斗举升机构特性分析

2021-07-26刘义付孙瑞霞

刘义付,孙瑞霞

(黄河交通学院汽车工程学院,河南 焦作 454000)

1 引言

铲运机作为重要的工程车辆,其车体中部由铰接点连接,整车具有良好的转向特性,被广泛应用于矿山开采运输中。举升作业工况包括铲装和卸载过程,是实现整车运输的重要保证。而铲斗的整个作业过程中,由于货物的装卸,使得整个工作机构受力情况复杂,在设计过程中,需要重点考虑,尤其是举升缸和倾翻缸的参数设计[1]。因此,对整个举升机构工作过程进行系统分析,对主要液压缸的参数进行设计,具有重要的应用价值。

国内外学者对铲运机的举升机构进行了一定研究:文献[2]采用液压软件建模方法,对举升系统的液压系统特性进行分析,对各类阀体进行选型设计;文献[3]采用模拟试验的方法,对不同尺寸液压缸与举升机构进行匹配试验,选择合适流量的缸体参数;文献[4]基于有限元分析,搭建举升机构的模型,对举升机构的工作半径进行优化,以达到最优尺寸设计;文献[5]采用试验方法,对整车的液压系统进行测试,获取不同缸体的工作行程和时间,并对部分缸体的参数进行调整,以获取最优设计方案。

针对铲运机的举升工作机构进行分析,基于铲斗举升机构的受力分析,获取整个过程中主要缸体和结构的载荷和工作行程变化特点;在理论分析的基础上,基于Automation Studio 对举升机构进行液压系统建模,对举升缸和倾翻缸的主要参数进行设计,分析满载工况,两个缸体的位移和压力变化;采用5060液压测试系统,对某实车举升机构进行测试,获取主要缸体的行程、动作时间及最大载荷,与仿真分析结果进行对比。

2 举升缸受力分析

2.1 铲运机结构

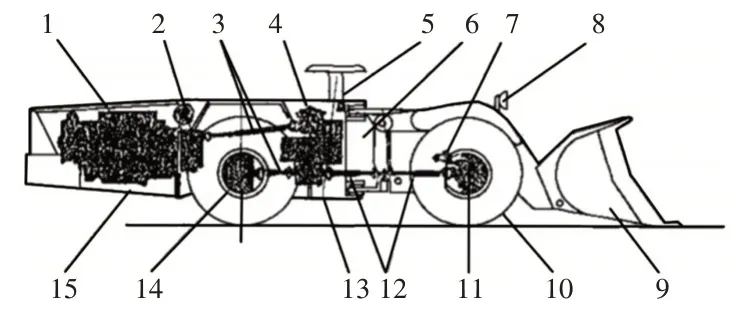

铲运机基本结构,如图1所示。

图1 铲运机基本结构Fig.1 Basic Structure of Scraper

铲运机为铰接式车体,前部为工作车体,后部提供动力,整个车辆通过工作装置实现对货物的装载运输[6],主要包括铲斗、举升臂、连杆、摇臂及相关轴销等,使车辆实现铲、装、卸物料。

2.2 铲斗受力分析

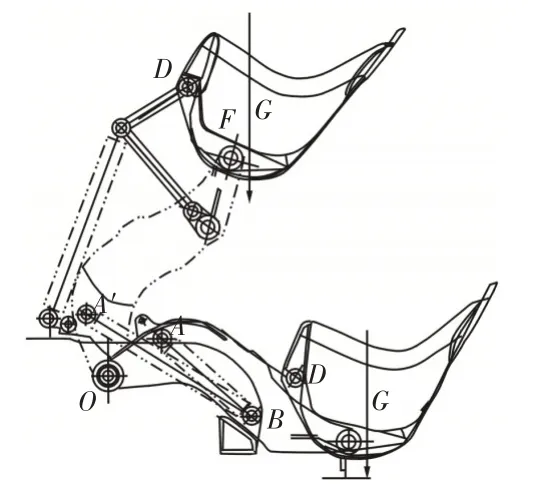

当铲斗装满物料收斗完毕后,倾翻油缸锁止,接下来两举升油缸开始动作,使大臂举升。地下铲运机工作过程中,大臂举升有两种工矿,第一种是大臂举升到最高位置后进行卸料,第二种是大臂举升到最高位置的一半高度后便进行卸料。在举升过程中倾翻油缸处于锁止状态,转向泵和工作泵进行合流共同为举升缸供油使其活塞杆伸长,活塞杆伸长过程中主要克服铲斗和铲斗内的物料重力及举升臂的自重[7],如图2所示。

图2 举升臂举升过程示意图Fig.2 Schematic Diagram of Lifting Process

由于在整个举升过程中整个工作装置(铲斗,大臂,举升缸等)绕固定点O(举升臂与前机架铰接点)旋转,所以可由力矩平衡原理就出举升缸的受力情况。

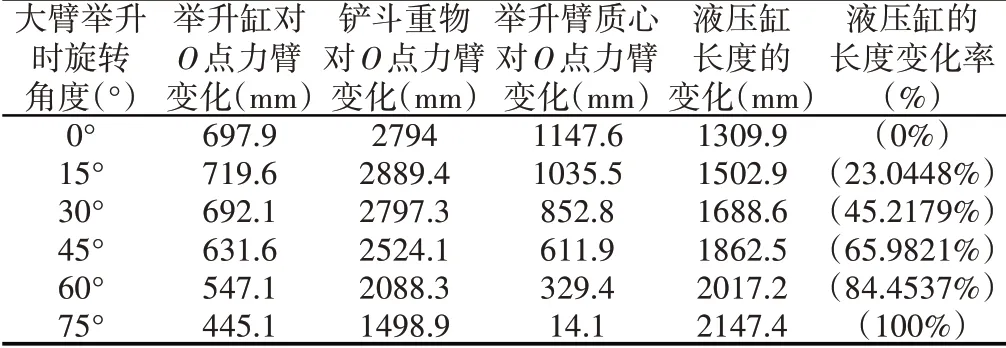

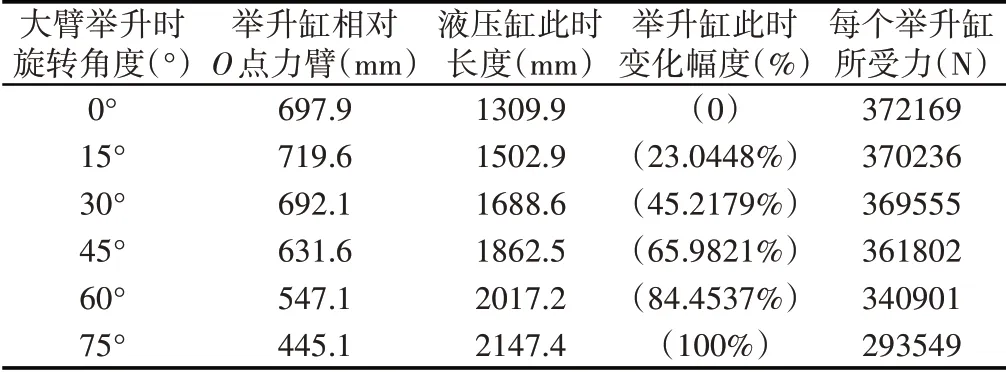

对举升臂和举升油缸进行运动学分析,在举升过程中,大臂从最低位置开始举升到最大举升位置绕点O总共旋转75°,由于举升缸与大臂铰接点B和铲斗与大臂铰接点E在大臂上的位置时固定不变的,可知铰接点B和铰接点E这两个铰接点也绕点O旋转了75°。所以可求得随着大臂举升角度的变化举升缸伸长长度的变化[8]。同理,亦可求出铲斗(及铲斗内重物)和举升臂质心到固定点O(举升臂与前机架铰接点)的力臂的变化,数据如表1所示。由运动学分析可得,当大臂处于最低位置时,举升缸伸长最短且为1309.9mm;当大臂举升到最高位置时,举升缸伸长最长且为2147.4mm,由此可求得整个举升过程中举升缸最大行程为2147.4-1309.9=837.5mm。

表1 各力臂的变化Tab.1 Analysis of the Arms

当满载时取铲斗与物料最大质量为17762kg,举升臂质量为2945.6kg由对大臂与前机架铰接点的力矩平衡原理及两举升缸刚性联接,举升过程中受力相等的原则,可得大臂举升过程中两个举升缸的受力情况,如表2所示。

表2 举升缸受力Tab.2 Forces of the Lift Cylinder during the Boom Raising Process

大臂下落过程中铲斗空载,同理,可由力矩平衡求出大臂下落过程中两个举升缸每个缸的受力,如表3所示。此时,举升缸受力方向与其活塞杆运动方向相同。

表3 大臂下落过程中举升缸受力Tab.3 Force of the Lift Cylinder during the Falling of the Boom

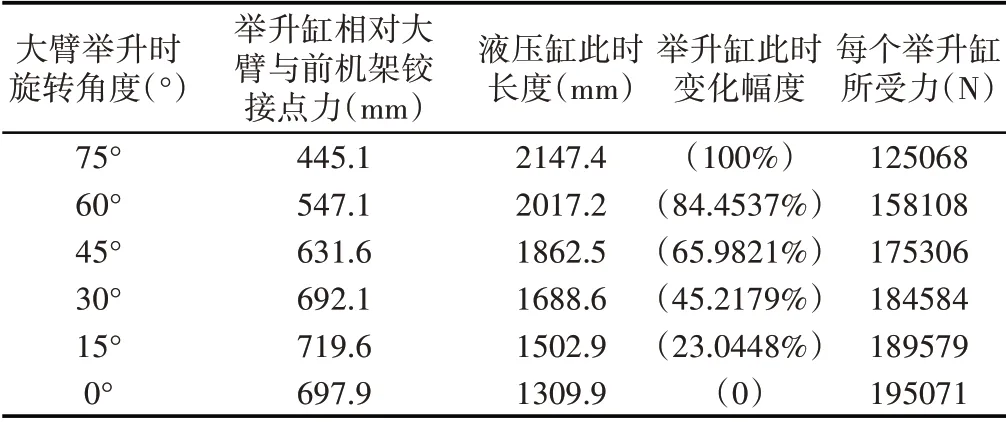

结合图3 对铲斗放斗—插入物料—撬动—满载收斗—卸料—空载收斗过程运动学分析可求得倾翻油缸在铲斗放斗—插入—满载收斗过程中行程为826mm,在铲斗卸料—空载收斗过程中行程855mm。由于在一次完整工作过程中铲斗要进行放斗—插入—满载收斗和卸料—空载收斗过程,整个过程中倾翻油缸要伸缩两次。

在地下铲运机插入物料前,倾翻油缸首先动作(活塞杆伸出)进行空载放斗,使铲斗铲刃几乎与水平地面向平(此时铲刃插入地面,铲斗与地面成4°角)[9]。在铲斗空载放斗过程中,倾翻油缸活塞杆伸长来推动连杆和摇臂绕铰接点B(B′)转动,从而使铲斗绕其与大臂铰接点O进行顺时针转动,如图3(a)所示。到铲斗完全放平时,连杆从DB位置运动到D′B′位置,摇臂从CB位置运动到CB′位置,铲斗绕铲斗与大臂铰接点O转动,并且铲斗总共转动了63°。

接着开始前进使铲斗的铲刃首先插入料堆,铲刃前方受到物料给其的水平作用阻力(图3(a)中Fx),随着铲刃插入料堆深度的增加,Fx也随之增加,直到当铲斗所受的插入阻力等于铲运机所受地面最大附着力时,车轮便打滑不在前行。

当举升臂举升到最高位置后,举升油缸被锁止,液压泵又开始给倾翻油缸供油使其活塞杆伸出,来带动连杆和摇臂转动使铲斗翻转进行卸料,如图3(b)所示。当卸料完全结束时,如图3(c)所示。接着倾翻油缸活塞杆缩进来使铲斗翻转进行空载收斗,当完全收斗后,如图3(a)所示。

图3 铲斗作业过程示意图Fig.3 Schematic Diagram of the Bucket Operation Process

在铲斗空载放斗过程中,倾翻油缸活塞杆伸出使空载的铲斗翻转以使其与铲掘地面相平[10]。根据力矩平衡原理对倾翻油缸进行动力学分析可得倾翻油缸在此过程中所受外载从24.8kN变化到30kN,且变化趋于线性变化。

由以上分析可得在铲斗插入物料到车轮打滑铲斗而不能再进一步插入物料过程中,倾翻油缸活塞杆受到的外力从30kN急剧增大到201kN。

在铲斗满载卸料过程中,倾翻油缸活塞杆再次伸出使满载的铲斗翻转绕点E以使物料卸出。而且当物料重心偏出铲斗与举升臂铰接点时,物料便可依靠其自重来使铲斗卸料。由力矩平衡可得倾翻油缸所受外载从112kN变化到52kN,且变化趋于线性变化。此后铲斗依靠物料自重来进行卸料,倾翻缸几乎不再受外力。

在上述两个过程中,倾翻油缸所受最大载荷为410.51kN,发生在铲斗开始撬动时。

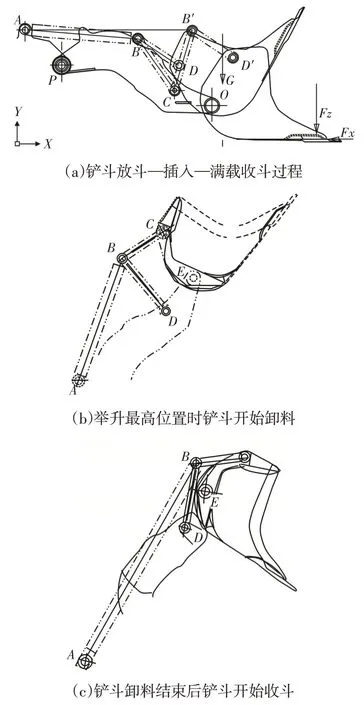

2.3 工作液压系统模型

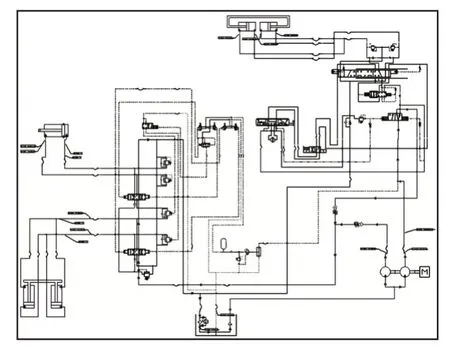

工作与转向液压系统采用双泵合流技术,系统的结构,如图4所示。

图4 转向与工作液压系统Fig.4 Steering and Working Hydraulic System

2.3.1 举升缸参数

开始时,所受外力为372.169kN,工作液压系统压力暂取P=21MPa,速比1.46。由:

得:D=150.216mm,d=84.318mm,根据GB/T 2348-1993,标准化得:D=160mm,d=90mm,L=830mm。

由于两只举升油缸是相对于铲斗竖直中心面是对称安置的,在地下铲运机实际工作中由于铲斗铲装及举升物料时铲斗内的物料未必均与分布及物料一般是混合物密度也不一,所以两举升油缸受力有时会有一定的差别。但为了工作液压系统操作的稳定性,一般要尽可能使两只举升油缸受力趋于相等,所以在Automation Studio仿真中采用刚性联接的举升油缸。

2.3.2 倾翻缸参数

所受最大载荷为410.51kN,发生在铲斗撬动开始收斗时。工作液压系统额定压力暂取为P=21MPa,倾翻油缸速比取为1.33。由:

得:D=178.942mm,d=77.628mm。考虑倾翻缸在整个工况两次伸出回缩的最大行程和根据GB/T 2348-1993,对倾翻油缸标准化得:D=180mm,d=90mm,L=860mm。

2.3.3 工作泵

由举升油缸和倾翻油缸参数可知,举升油缸体积比倾翻油缸体积大且工作时所需液压流量大,又因为铲运机工作时,举升油缸与倾翻油缸只交替工作而不同时工作,所以综合上述两点,以举升油缸参数作为确定工作泵的依据。最大变化体积V=33.37626L,根据机械行业标准JB/T 5500-2004的规定,工作装置动作时间≤25s。设计举升时间t=8s,行程L=830mm。所选用的康明斯发动机的额定转速n=2100r/min,则油缸流量Q=60V/t=250.32195 L/min,工作装置所需排量:

式中:i—变矩器驱动泵的速比;η—泵的总效率。

工作泵的排量q=36.348ml/r,由齿轮泵选型数据,选择理论排量为q=44.2ml/r 的齿轮泵,齿轮宽度19.1mm,最大工作压力275bar,最大连续工作压力245bar。

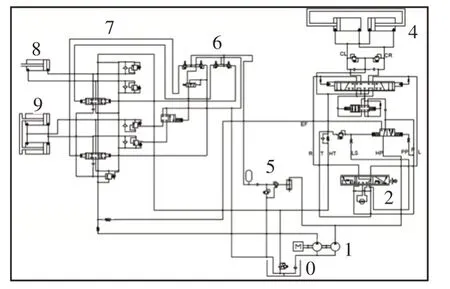

基于Automation Studio搭建铲运机举升工作系统模型,如图5所示。

图5 系统模型Fig.5 System Model

3 工作过程受力分析

3.1 举升缸

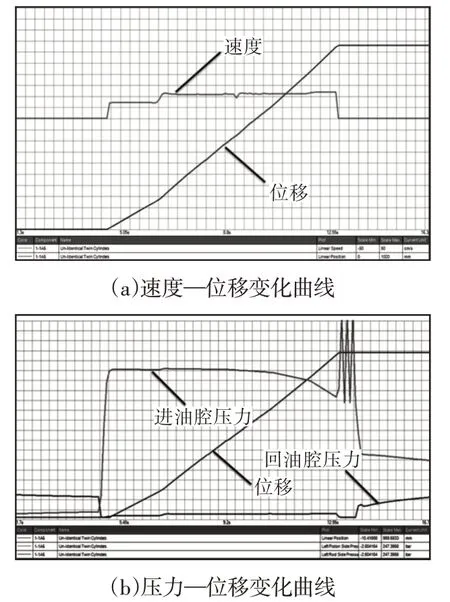

选取满载工况进行分析,举升缸的速度、压力随位移变化曲线,如图6所示。

图6 满载举升时举升缸参数变化Fig.6 Change in Lift Cylinder Parameters when Fully Loaded

由图可知,整个过程中,速度基本无较大变化,波动比较小,整个过程持续时间为8.5s,初始速度在7.16cm/s,2s之后,速度提升到11cm/s。从压力变化曲线可以看出,进油腔压力瞬间提升,从7bar提升到187bar,随着外载荷的变化,压力逐渐减小,最终为163bar。

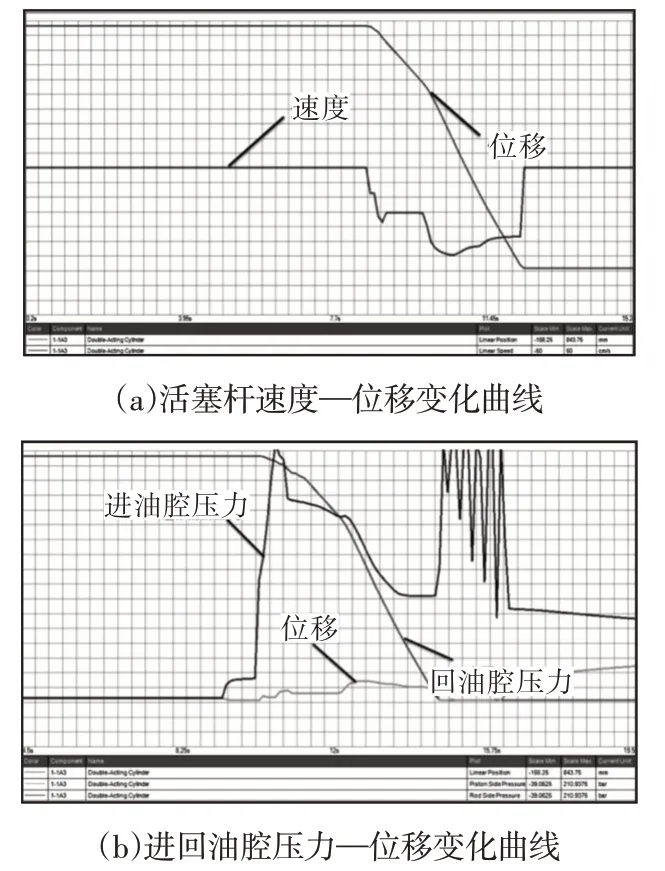

3.2 倾翻油缸

倾翻油缸操纵铲斗工作,整个装卸过程运动工况复杂。铲斗满载收斗工况受载情况最为复杂,分析结果,如图7所示。

图7 铲斗满载收斗工况分析结果Fig.7 Bucket Full Load Bucket Analysis Results

由图可知,整个过程共计用时4s,整个过程分为两个阶段,撬动过程和翻转过程,前一过程活塞杆速度在15cm/s左右,后一过程仅需克服各部分的重力作用,速度波动较小,在25cm/s附件波动。前一个过程中,倾翻油缸所承受的外载荷比较大,有杆腔的压力从218bar减小到151bar,而后一过程,外载荷继续减小,压力继续减小到87bar。

4 实车测试分析

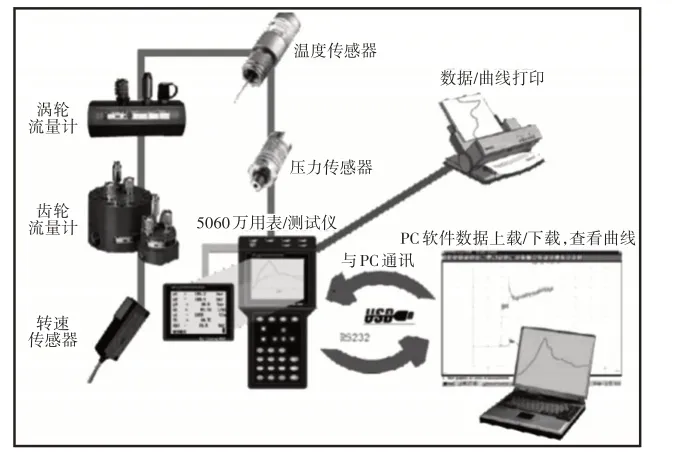

采用5060液压测试仪,对实车的举升机构进行测试,测试系统原理和传感器安装,如图8所示。

图8 试验测试系统Fig.8 Test System

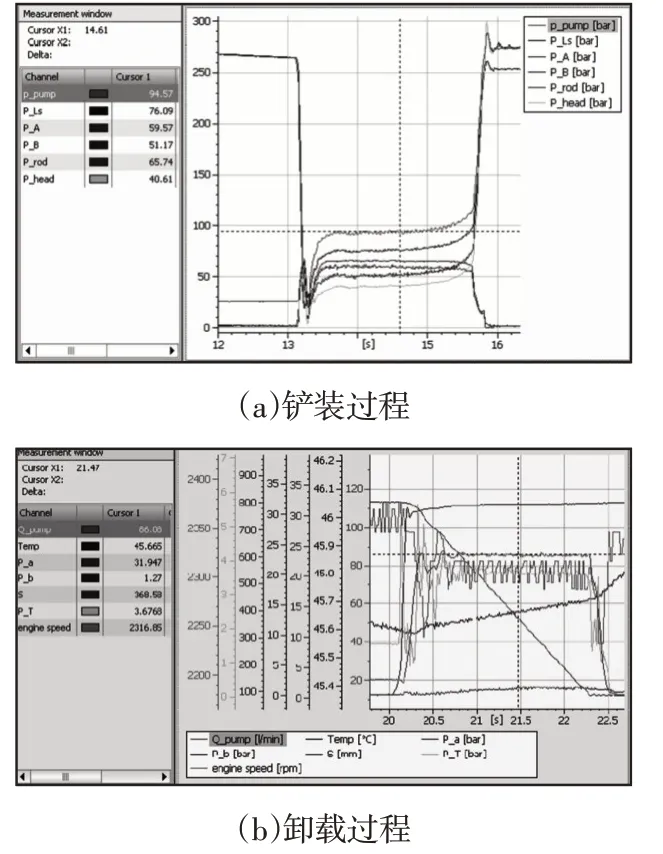

操纵铲斗进行挖掘装载和卸载,整个过程中,性能曲线,如图9所示。由图可知,整个过程持续9s,行程702mm,铲斗油缸伸出过程动作平稳,达到最大位移时出现严重液压冲击,但斗杆联具有安全阀,设置安全保护压力280bar,与实测压力曲线尖峰值吻合。铲斗卸荷动作历时2.34s,油缸卸荷压力为61.03bar。

图9 测试结果Fig.9 Test Results

对各液压缸试验数据进行总结,得出各试验测试结果并与理论计算数据进行对比,如表4所示。

表4 测试结果对比Tab.4 Comparison of Test Results

由表中分析结果可知,油缸的实际工作行程均小于仿真分析值,表明实际中油缸达到最大位置时,仍有一定的富余量,保证各油缸的活塞不发生触底现象;同时油缸的仿真分析时间和实际测试时间基本一致,误差控制在3%以内,表明分析的可靠性。

5 结论

(1)当大臂处于最低位置时,举升缸伸长最短且为1309.9mm;当大臂举升到最高位置时,举升缸伸长最长且为2147.4mm,由此可求得整个举升过程中举升缸最大行程为837.5mm;倾翻油缸所受最大载荷为410.51kN,发生在铲斗开始撬动时;

(2)铲斗满载时举升臂从最低位置举升到最高位置时间为8.5s,倾翻缸动作的时间为14.7s左右,铲斗空载收斗时间为3.7s,整个过程满足实际工作时间的操作要求;

(3)实车测试与仿真分析之间的误差小于3%,表明分析结果是可靠的,油缸的实际工作行程均小于仿真分析值,表明实际中油缸达到最大位置时,仍有一定的富余量,保证各油缸的活塞不发生触底现象。