支架接头复杂脱模机构注塑模设计

2021-07-24赵利颇王倩曹春雷吴胜强

赵利颇,王倩,曹春雷,吴胜强

(邢台职业技术学院机电工程系,河北邢台 054000)

1 支架接头塑件

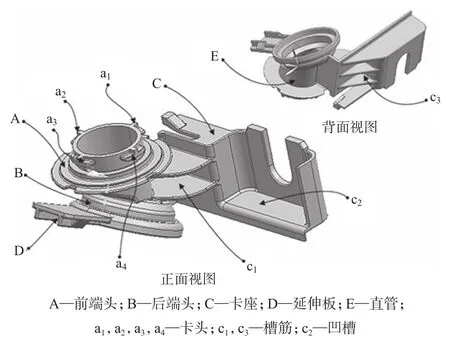

图1为支架接头塑件的三维图,材料使用改性塑料丙烯腈–丁二烯–苯乙烯塑料(ABS),收缩率为0.55%~0.61%。

图1 支架接头塑件三维图

塑件形状复杂,模具结构设计结合以下几点来展开[1–4]:

(1)塑件由前端头A、后端头B、卡座C、延伸板D和直管E五部分构成,五部分的主要脱模方向各不相同,需依照各部分主要脱模方向设置不同的脱模机构。

(2)五部分之间结构连接比较复杂,前端头A和后端头B之间使用直管E连接在一起,直管E再与卡座C通过两组槽筋c1,c3连接,槽筋c3之间的槽需要单独设置脱模机构实施抽芯脱模。

(3)前端头A、后端头B包紧力大,需要进行多次抽芯,以避免塑件脱模变形。

(4)卡座C上的凹槽c2也需要单独设置脱模机构实施抽芯脱模。

(5)前端头A上设置有4个卡头a1~a4,在其主脱模方向上,此4个卡头形成倒扣,导致前端头A脱模难度加大。

(6)浇口位置难以选择也是该塑件模具设计的难点之一。

2 分型设置

2.1 分型面选取

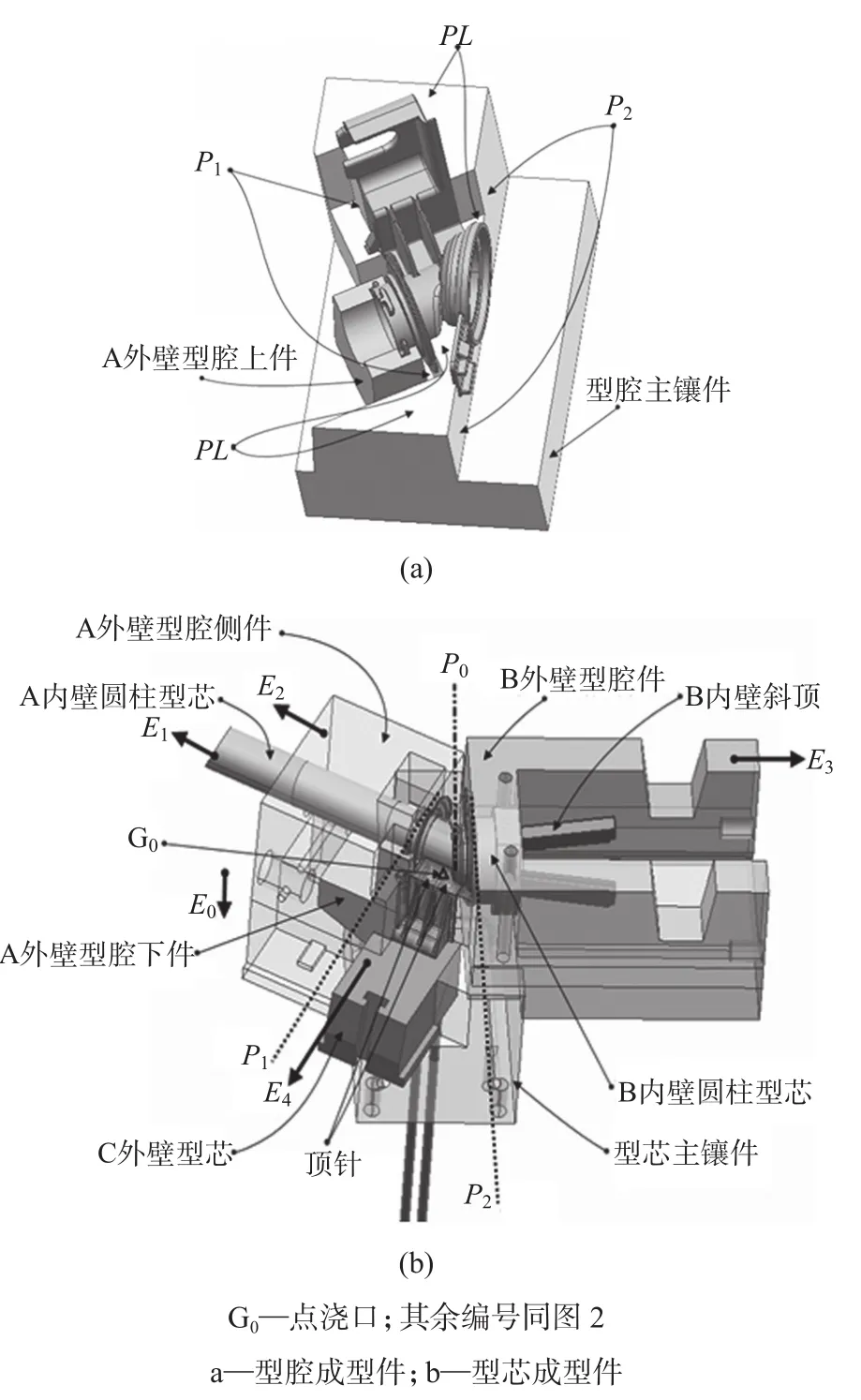

合理的分型设置是解决塑件脱模难度的关键办法之一[5–8],针对该塑件的脱模,按图2所示的分型设置进行分型。

图2 分型设置

塑件在模具中按图2中左图所示的方位摆放,塑件的脱模分为内、外壁脱模两部分来进行[9–11]。设置分型面PL面作为塑件外壁成型件的分型面,分型面P0面作为内壁成型件的分型面。

首先,以分型面PL面为主分型面对模腔进行分型,此为模腔的第1次分型。

外壁由分型面PL面分型后,分割出第1次分型型腔镶件和型芯镶件。在此基础上,还需要进行第2次、第3次侧面分型和第4次、第5次局部分型。第2次侧面分型为:以分型面P1面为分型面,分割出按E2向抽芯的前端头A的管端外壁成型件。第3次侧面分型为:以分型面P2面为分型面,分割出按E3向抽芯的后端头B的管端外壁成型件。经第2次、第3次侧面分型分割后,由PL面分型分割出的第1次分型型腔镶件和型芯镶件仅剩余位于P2端面、P1端面之间的中间局部部分,此剩余中间局部部分PL面以上成型件为模具的最终型腔镶件,以下成型件为模具的最终型芯镶件,开模时,两者按开模方向E0向打开。在空间上,PL面与P1面、P2面分别为垂直状态。第4次局部分型为:利用分型面P3面对最终型芯镶件进行分型,分割出凹槽c2的成型件,该成型件按E2向抽芯,才能实现凹槽c2的脱模。第5次局部分型为:卡座C的外壁为直壁,需要使用分型面P4面进行分型,分割出卡座C外壁的成型件,该成型件按E4向抽芯,实现卡座C外壁的脱模。

内壁的脱模主要通过管内型芯的抽芯来实现脱模,具体为:以分型面P0面作为内分型面,将管内型芯分割出两个内壁型芯,分别按E1向和E3向进行抽芯来实现内壁的脱模。

2.2 成型件设置

依据上述分型,对应的成型件设计如图3所示,模腔由内、外壁成型件构成,外壁的成型件主要包括:型腔主镶件、A外壁型腔上件、A外壁型腔侧件、A外壁型腔下件、型芯主镶件、B外壁型腔件及C外壁型芯;内壁的成型件包括:A内壁圆柱型芯、B内壁圆柱型芯及4个B内壁斜顶。模腔的浇注使用单点点浇口G0进行浇注,如图3b所示。

2.3 脱模步骤设置

结合图3所示,塑件的脱模过程设置为:

图3 成型件设置

第①步:型腔主镶件、A外壁型腔上件先与塑件分离(按E0向反向)。

第②步:将C外壁型芯从塑件侧面抽芯抽走(按E4向 )。

第③步:将A内壁圆柱型芯抽芯抽走(按E1向)、A外壁型腔下件抽芯抽走(按E0向)。

第④步:将A外壁型腔侧件抽芯抽走(按E2向)。

第⑤步:用顶针将塑件从型芯主镶件上分2次顶出(按E0向反向)。

第⑥步:用4个B内壁斜顶将塑件从B外壁型腔件、B内壁型芯上顶出(按E3反向),实现塑件的完全脱模。

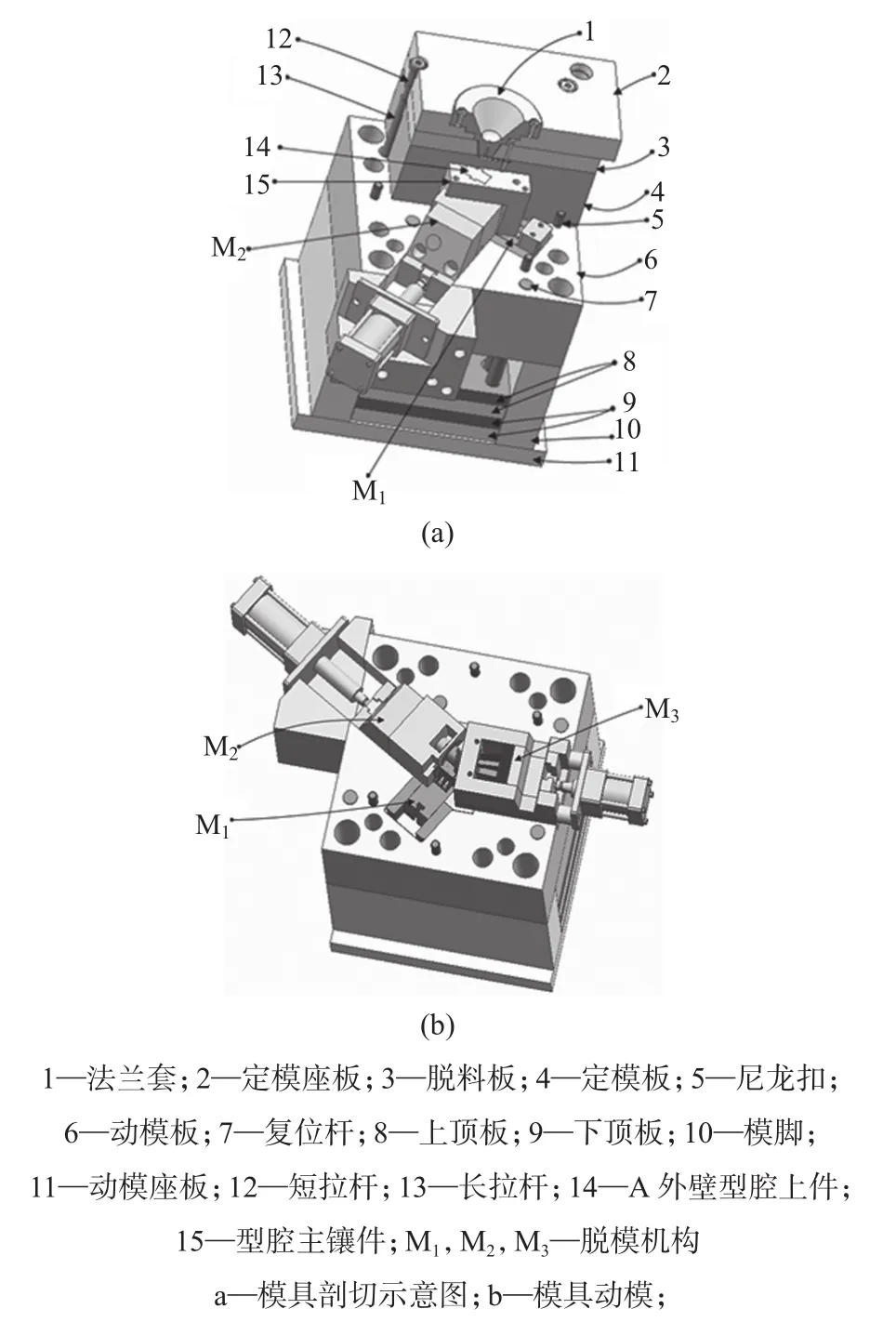

3 模具结构

3.1 模具结构设计

综合塑件的成型件设置及脱模过程设置,塑件的模具结构设计如图4所示[12–15]。模具使用三板模结构,一模一腔布局,模架的顶出机构设置为两次顶出机构,由上顶出板8和下顶出板9来实现。浇注系统使用单点点浇口进行浇注。模腔的冷却主要依靠在部分成型件上开设Ø8 mm管道进行冷却。塑件的脱模主要依靠3个脱模机构来完成,分别为:凹槽c2脱模机构M1、前端头A脱模机构M2、后端头B脱模机构M3。模架分三次开模打开,两次顶出动作;借助于模架的三次打开和两次顶出动作,可以依次驱动各成型件按2.3节所述脱模步骤来实现塑件的自动脱模。

图4 模具结构

3.2 抽芯机构设计

承前所述,塑件的脱模机构包括M1~M3三个机构,其设计分别如下:

(1) M1机构。

该机构是一种简单滑块机构,如图5所示,其组件主要包括零件38~40,M1锁紧块38安装于定模板内,其上设置有T型斜导槽,并用于闭模时锁紧C外壁型芯件滑块40,以及开模时驱动C外壁型芯件滑块40实施侧抽芯。模具在第3次分型打开,即动模板6和定模板4之间的分型打开时,A外壁型腔上件14、型腔主镶件15与塑件分离,实现2.3节中的第①步脱模;C外壁型芯件滑块40与塑件分离,实现2.3节中的第②步脱模。

图5 M1机构

(2) M2机构。

该机构是一种油缸驱动3次抽芯复合机构[12–14]。M2机构组成零件包括零件16~28,如图6a所示,M2机构用于驱动A外壁型腔侧件滑块16、A内壁型芯件18、A外壁型腔下件28进行抽芯,完成2.3节中的第③步和第④步脱模动作。在M2机构中,设置有两个重叠的滑块,第一个为A内壁型芯件滑块17,第二个为A外壁型腔侧件滑块16。M1机构的工作原理如图6b所示,工作时,M2油缸21拉动A内壁型芯件滑块17按E1向实施抽芯,A内壁型芯件滑块17将带动其上的A内壁型芯件18、T型驱动块27一起移动,从而实现A内壁型芯件18按E1向先抽出(第1次抽芯),同步地,T型驱动块27通过T型槽驱动A外壁型腔下件28按E0向抽芯(第2次抽芯);A内壁型芯件滑块17完成E1向t1距离的抽芯行程时,A外壁型腔下件28完成E0向t2距离的抽芯行程,完成2.3节中的第③步动作;而后,A内壁型芯件滑块17通过拉杆23继续拉动A外壁型腔侧件滑块16实施E2向侧抽芯动作(第3次抽芯),完成2.3节中的第④步动作。其中,E1向、E2向为同向,与E0向垂直。

图6 M2机构及其工作原理

(3) M3机构。

该机构为一种滑块浮动顶出加油缸驱动侧顶出抽芯复合机构,机构组成零件包括零件29~35,如图7a所示,M3机构用于塑件从型芯主镶件、B外壁型腔件、B内壁型芯和B内壁斜顶上的脱模,完成2.3节中的第⑤步和第⑥步脱模动作。M3机构的工作原理如图7b所示,脱模时,二次顶杆35将B外壁型腔件32(同时也是M3机构的滑块槽)按E0向反向顶出,协同图3b中的顶针将塑件从型芯主镶件上顶出,完成2.3节中的第⑤步动作;而后,二次顶杆35继续向上将B外壁型腔件32顶出到一定位置后,M3油缸29推动M3滑块30按E3向反向顶出,从而推动4个B内壁斜顶33按各自的斜顶出方向顶出,将塑件从B外壁型腔件32、B内壁型芯34上顶出,完成2.3节中的第⑥步动作,实现塑件的完全脱模。

图7 M3机构及其工作原理

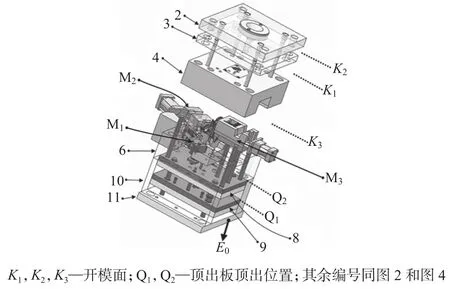

4 模具工作原理

模具工作原理如图8所示。工作过程如下:

图8 模具工作原理

(1)注塑。注塑完毕,注塑机动模板拉动模具动模按E0向后退时,模具分3次分型打开。第1次、第2次在K1面、K2面处打开,用于流道废料与塑件的分离和脱模。第3次在K3面处打开时,M1机构相应动作,完成2.3节中的第①步、第②步脱模动作。

(2) M2机构动作。模具完全打开后,M2机构的油缸驱动该机构的A内壁型芯件滑块17动作,完成2.3节中的第③步、第④步脱模动作。

(3)第1次顶出。注塑机顶杆推动上顶出板8、下顶出板9一起朝E0向反向顶出,顶出到Q1位置时,完成2.3节中的第⑤步脱模动作。

(4)第2次顶出。注塑机顶杆继续顶出,将上顶出板8顶出到Q2位置时,不再顶出。

(5) M3机构动作。M3机构的油缸动作推动4个B内壁斜顶33顶出,完成2.3节中的第⑥步脱模动作。

(6)模具复位。复位时,闭模过程与开模过程相反。

5 结论

(1)设计了一副带两个复杂脱模机构的三板模具用于塑件的注射成型,模腔布局为一模一腔,使用单点点浇口浇注,模架设计为三次开模打开,两次顶出,可以确保塑件的自动脱模分6个分步动作来完成。

(2)设计了两个复杂机构,一个为前端头A脱模机构,一个为后端头B脱模机构。前端头A脱模机构为一种油缸驱动的三次抽芯复合机构,该机构用两个重叠滑块对塑件实施三次抽芯脱模,先由油缸驱动重叠滑块中的一个滑块实施内壁型芯件的抽芯(第1次抽芯)和外壁局部型腔件的抽芯(第2次抽芯),再由该滑块拉动另一个滑块实施抽芯(第3次抽芯)。后端头B脱模机构为一种滑块浮动顶出加油缸驱动侧顶出复合机构,该机构借助于模架顶出板的两次顶出,首先将侧面抽芯滑块浮动顶出,实施第1次顶出脱模,然后再由油缸驱动滑块推动4个侧面斜顶将塑件完全顶出,实现塑件的完全脱模。

(3)机构借助模具的机械动力、油缸动力进行驱动,分步按序实现塑件的自动脱模,对于机构结构设计具有较好的借鉴价值。