无溶剂型封闭聚氨酯改性环氧树脂制备与性能

2021-07-24董广帅吴琼邹文俊彭进简亚溜姚煜

董广帅,吴琼,邹文俊,彭进,简亚溜,姚煜

(河南工业大学材料科学与工程学院,郑州 450001)

环氧树脂(EP)是常用的三大热固性树脂之一,具有良好的力学性能、较好的耐热性和耐腐蚀性等优点,已广泛应用于化工、机械、电子、航空航天等领域[1–3],但存在固化物性脆、耐冲击性较差和容易开裂等缺点[4–6]。因此,对EP进行增韧改性,提高其综合性能非常必要。使用刚性无机填料、橡胶弹性体、热塑性塑料等对EP进行增韧改性是目前常用的方法。采用柔韧性较好的聚氨酯(PUR)对EP进行改性,形成互穿聚合物网络(IPN)结构,可以提高整个体系的韧性,取得良好的增韧效果[7–10]。

目前,使用PUR对EP进行改性是EP材料领域研究的热点之一。主要分为两个方向,一是使用水性PUR改性EP。水性PUR改性EP会降低其粘结性能,二是使用粘结性能相对更好的无溶剂型PUR对EP进行改性[11–15]。无溶剂型PUR改性EP虽然提高了树脂的粘结性能,但在其应用过程中发现,树脂的凝胶时间过短,黏度过大,导致操作时间较短,树脂综合性能较差,不利于企业生产[11–12]。

因此,笔者采用无溶剂型封闭PUR改性EP,选用3,5–二甲基吡唑作为封闭剂,既可降低体系中的解封温度,又可以控制加入固化剂后体系的反应时间[11–14]。在有机锡的催化作用下,以3,5–二甲基吡唑作为封闭剂封闭PUR预聚体中的异氰酸酯基。将合成的不同封闭率的封闭PUR预聚体与EP进行共混,探究PUR封闭率对封闭PUR改性EP体系性能的影响。封闭PUR改性EP相比未封闭的无溶剂型PUR改性EP具有黏度小、凝胶时间长、力学性能优异、使用寿命长等优点,可以应用于更多的领域。

1 实验部分

1.1 主要原料

聚醚二元醇:工业级,山东化诚高科试剂有限公司;

TDI:工业级,德国拜耳公司;

3,5–二甲基吡唑:分析纯,阿拉丁试剂(上海)有限公司;

丙酮:分析纯,天津市科密欧化学试剂有限公司;

3,3–二氯–4,4二氨基二苯基甲烷(MOCA):工业级,苏州湘园新材料股份有限公司;

双酚A型EP:E–51,工业级,南通星辰合成材料有限公司。

1.2 主要设备与仪器

增力电动搅拌器:JJ–1型,常州翔天实验仪器厂;

数显恒温油浴锅:W201B型,常州翔天实验仪器厂;

旋转蒸发器:RE–52AA型,上海雅荣生化设备仪器有限公司;

真空干燥箱:DZF–6021型,郑州南北仪器设备有限公司;

GELNORM-凝胶时间仪:PST-1型,上海森澜科学仪器有限公司;

差示扫描量热(DSC)仪:DSC200F3型,德国Netzsch公司;

综合热分析仪:ZCT–A型:北京京仪高科仪器有限公司;

动态热机械分析(DMA)仪:Q–800型:美国TA仪器公司;

电子万能试验机:WDW–20型,济南永科实验仪器仪表厂;

傅里叶变换红外光谱(FTIR)仪:IR Prestige-21型,日本岛津仪器公司;

电热鼓风干燥箱:101–2型,北京中兴伟业仪器有限公司。

1.3 试样制备

(1) PUR预聚体制备。

将适量的聚醚多元醇置于三口烧瓶内,将烧瓶置于恒温油浴锅中,搅拌并升温至120℃,真空出水2 h,然后冷却至室温。将聚醚多元醇1.05倍物质的量的TDI置于三口烧瓶中,通入氮气保护,缓慢升温至75~85℃,保温反应4 h,即可得到异氰酸酯基质量分数为6%的PUR预聚体。

(2)不同封闭率的封闭PUR预聚体制备。

将100 g PUR预聚体加入至装有搅拌器、温度计的三口烧瓶中。再分别按照PUR预聚体中异氰酸酯基与3,5–二甲基吡唑的物质的量之比分别为1∶1.01,1∶0.8,1∶0.6,1∶0.4,1∶0.2,将完全溶于丙酮中的3,5–二甲基吡唑逐滴加入至三口烧瓶中。然后,加入催化剂有机锡0.1 g。在常温下反应2~3 h,得到成品后,置于旋转蒸发器中除去丙酮,即可分别得到封闭率分别为100%,80%,60%,40%,20%的封闭PUR预聚体。

二甲基吡唑封闭异氰酸酯基的反应机理如图1所示。

图1 二甲基吡唑封闭异氰酸酯基的反应机理

(3)不同封闭率的封闭PUR改性EP制备。

将制得不同封闭率的封闭PUR预聚体与EP按照质量比1∶1共混,选用与PUR和EP反应性较好的MOCA作为固化剂,按照异氰酸酯基与氨基的物质的量之比为1∶1和环氧基团与氨基的物质的量之比为2∶1加入MOCA。混合均匀后,置于60℃真空干燥箱内去除气泡,倒入模具中,在电热鼓风干燥箱内于120℃固化8 h,制得不同封闭率的封闭PUR改性EP试样。

1.4 性能测试与表征

(1) FTIR测试。

将烘干的溴化钾研磨成粉末,放置在压片机中压制成透明的圆形薄片。然后,将制得的PUR预聚体、封闭PUR预聚体,封闭PUR改性EP,分别均匀涂抹在溴化钾片上。扫描范围为400~4 000 cm-1。

(2) DSC测试。

称取6~10 mg封闭的PUR预聚体置于铝坩埚中,放置在DSC仪仓内,升温速率为10℃/min,通氮气保护,气体流速为20.00 mL/min。测定封闭PUR预聚体的解封温度。

(3)热失重(TG)测试。

将制得的试样研磨成粉末,取6~10 mg试样粉末加入陶瓷坩埚中,置于综合热分析仪内。升温速率为10℃/min,终点温度为550℃。

(4) DMA测试。

将试样打磨磨成长50 mm、宽10 mm、厚3~5 mm的标准试样,置于DMA仪中,升温速率为3℃/min,通氮气保护。

(5)凝胶时间测定。

在不同封闭率的封闭PUR预聚体中,按照异氰酸酯基与氨基1∶1(物质的量之比)加入固化剂MOCA,混合均匀后置于试管中。使用GELNORM-凝胶时间仪在常温下测定体系的凝胶时间。

(6)拉伸性能测试。

按照 GB/T 528–2009,将长为 75 mm、宽为12.5 mm,中间宽度为4 mm的哑铃型截面试样置于电子万能试验机上,拉伸速度为10 mm/min,每组测试5个试样,结果取平均值。

(7)剪切强度测试。

按照GB/T 7124–2008,将胶层厚度为0.2 mm的不同封闭率的封闭PUR改性EP样品搭接金属片固化后,置于电子万能试验机上,拉伸剪切速度为10 mm/min,每组测试5个试样,结果取平均值。

(8)剥离强度测试。

按 照 GB 8808–1988,制 备 长 150 mm、宽30 mm的试样。将试样置于电子万能试验机上,试验速度为200 mm/min。每组测试5个试样,结果取平均值。

2 结果与讨论

2.1 FTIR 分析

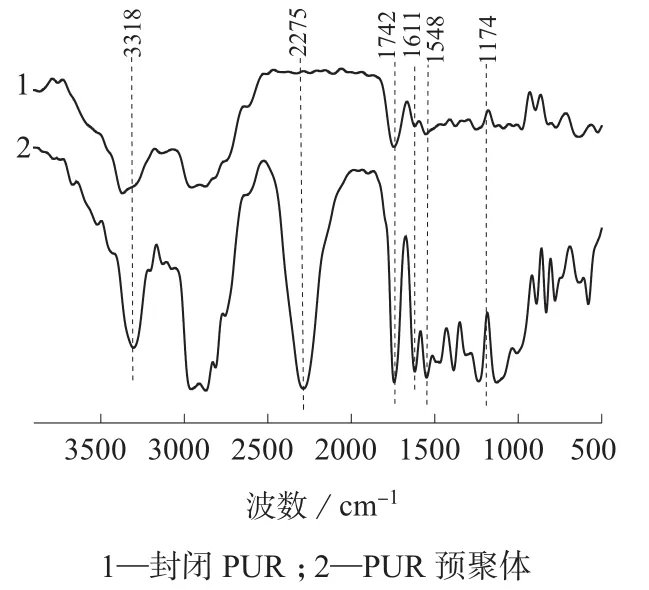

PUR预聚体和封闭PUR预聚体的FTIR谱图如图2所示。

图2 PUR预聚体和封闭PUR预聚体的FTIR谱图

从图2可看出,位于3 318 cm-1和1 548 cm-1处的特征峰分别是氨基甲酸酯键的—NH伸缩振动峰和变形振动峰,1 742 cm-1处的特征峰分别是氨基甲酸酯中羰基(C=O)的伸缩振动峰,1 611 cm-1处是苯环C=C骨架的伸缩振动峰,1 174 cm-1处是醚键(C—O—C)的吸收峰[15–18]。谱图2中位于2 275 cm-1处的特征峰是异氰酸酯基的特征吸收峰,而在谱图1中2 275 cm-1处并未出现此峰,表明PUR预聚体上端基处的异氰酸酯基封闭完全。

封闭PUR预聚体和EP混合并加入固化剂MOCA后在120℃下反应不同时间的FTIR谱图如图3所示。

图3 封闭PUR预聚体和EP混合并加入固化剂MOCA后在120℃下反应不同时间的FTIR谱图

从图3可看出,位于3 474 cm-1处的是固化剂MOCA中—NH2的伸缩振动峰,伸缩振动峰随着反应时间的增加逐渐变弱,反应1 h后完全消失,位于3 343 cm-1处的—NH特征峰逐渐增强[16–17],这是由于MOCA中较为活泼的—NH2与解封后的异氰酸酯基反应生成脲基(—NHCONH—),导致体系中—NH的浓度增大造成的。位于912 cm-1处的是环氧基团的特征峰,试样在刚混合时,有较强的伸缩振动峰,随着反应时间的增加该峰逐渐变小,直至完全固化后该峰消失。这是由于环氧基团与MOCA中的伯胺发生反应导致环氧基团被打开生成仲氨基大分子,再与环氧基团反应,最终形成交联网络所造成的。选用MOCA作为固化剂,主要是因为它同时是PUR和EP的固化剂,从而最终形成交联互穿网络。

2.2 DSC 分析

通过DSC测试结果可以看出封闭PUR预聚体的解封温度。封闭PUR预聚体的DSC曲线如图4所示。

图4 封闭聚氨酯的非等温DSC曲线

从图4可以看出,在115~144℃,有明显的吸热现象,144℃时达到峰值。这是由于异氰酸酯基与3,5–二甲基吡唑反应生成的氨基甲酸酯发生分解反应,重新释放出异氰酸酯基导致的。说明制得的封闭PUR预聚体的解封温度区间为115~144℃,这与文献[11–14]中的解封温度测试结果基本一致。一般以开始出现吸热峰的温度作为封闭PUR预聚体的解封温度,DSC吸热峰的大小代表解封反应的速率[11]。图4中的吸热峰并不明显,是因为封闭PUR预聚体中异氰酸酯基的含量较少,解封反应产生的反应热较少导致的。

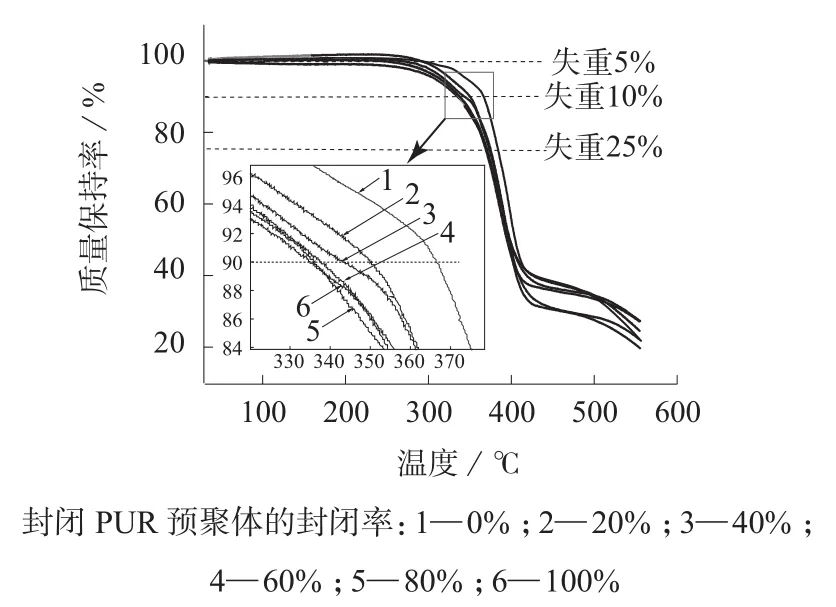

2.3 TG 分析

不同封闭率的封闭PUR预聚体改性EP体系的TG曲线如图5所示,相应的TG分析数据见表1。

从图5和表1可知,失重0%时,未封闭PUR预聚体改性EP的温度为300.7℃,封闭率为20%的为295.1℃,封闭率为40%的为284.0℃,封闭率为60%~100%的为264.0~270.0℃;失重10%时,未封闭PUR预聚体改性EP的温度为366.0℃,而封闭后的为335.8~347.1℃,不同封闭率的封闭PUR预聚体改性EP的耐热性没有显著的变化;失重25%时,未封闭PUR预聚体改性EP的温度为388.7℃,封闭后的为372.1~375.3℃,不同封闭率的封闭PUR预聚体改性EP的耐热性也没有显著变化。未封闭体系的耐热性比封闭体系略好,这主要是由于封闭体系中存在少量小分子封闭剂,体系脱去小分子吸收一部分热量,从而导致封闭体系的耐热性较未封闭体系略有下降。不同封闭率下体系的耐热性变化不显著,这主要是由于加入封闭剂的含量较少,对体系的耐热性影响并不显著导致的。

图5 不同封闭率的封闭PUR预聚体改性EP体系的TG曲线

表1 不同封闭率的封闭PUR预聚体改性EP体系的TG分析数据 ℃

2.4 DMA 分析

不同封闭率的封闭PUR预聚体改性EP体系的DMA曲线如图6所示。

图6 不同封闭率的封闭PUR预聚体改性EP体系的DMA曲线

从图6可以看出,随着封闭PUR预聚体封闭率的提高,体系发生α转变时,损耗因子峰值对应的温度呈现先升高再降低的趋势。体系的α转变是玻璃化转变,损耗因子峰值对应的是玻璃化转变温度(Tg)[18–20]。其中当封闭率为0%时,体系的Tg为66.9℃,而当封闭率为20%时,Tg最高,为75.1℃,相比未封闭时提高了8.2℃。这主要是由于树脂共混体系的Tg与分子链的柔顺性和交联度相关,6个体系的分子链均为EP分子链和PUR分子链,柔顺性相差不大,而对PUR进行封闭后,提高了体系的凝胶时间,使体系混合得更加均匀,反应程度得到进一步加深,使体系形成更多的化学和物理交联点,提高了体系的交联度导致的。而封闭率超过20%时,损耗因子峰值对应的Tg降低,主要是由于小分子封闭剂有增塑作用,随着封闭率的增高,小分子封闭剂含量增大,导致其对体系的增塑作用变强,使分子间的作用力减弱,因此体系的Tg降低。

2.5 封闭率分析

不同封闭率的封闭PUR预聚体改性EP体系的凝胶时间见表2。

表2 不同封闭率的封闭PUR预聚体改性EP体系的凝胶时间 h

由表2可以看出,随着封闭PUR预聚体封闭率的增加,凝胶时间大幅增大,当封闭率为80%时,封闭PUR预聚体的凝胶时间超过40 d,封闭率为100%时,已经可以做到长期存放。而封闭率为20%时,凝胶时间可达4.2 h,是未封闭PUR预聚体的3.5倍,基本满足企业生产的需求。

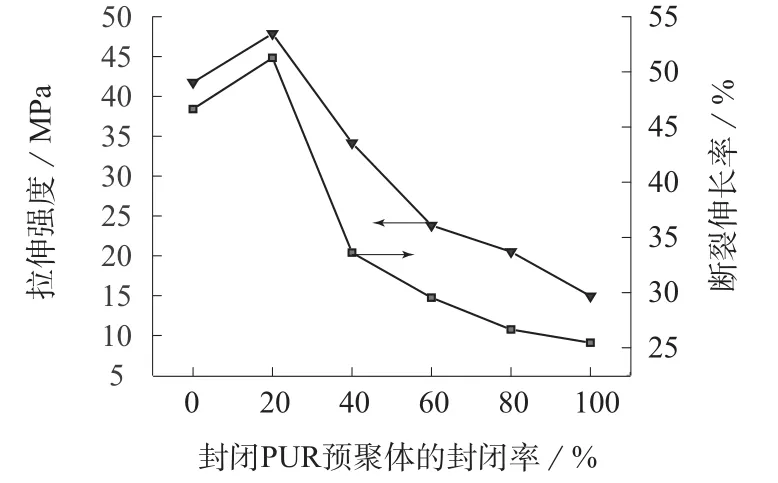

2.6 力学性能分析

(1)拉伸性能。

不同封闭率的封闭PUR预聚体改性EP体系的拉伸强度与断裂伸长率如图7所示。

图7 不同封闭率的封闭PUR预聚体改性EP体系的拉伸性能

由图7可以看出,随着封闭PUR预聚体封闭率的增加,封闭PUR预聚体改性EP体系的拉伸强度和断裂伸长率呈先上升后下降的趋势。未封闭PUR预聚体改性EP体系的拉伸强度和断裂伸长率分别为41.76 MPa和46.63%,当封闭PUR预聚体的封闭率为20%时,体系的拉伸性能最为优异,拉伸强度和断裂伸长率分别为47.87 MPa和51.27%,相比未封闭体系分别提高了14.63%和9.95%。PUR与EP在物理共混和化学交联反应过程中,PUR链与EP链互相缠绕形成IPN结构,IPN结构以及分子链段的运动增加了PUR与EP的相容性[17–20]。受到外力作用时,IPN结构有利于力的传递,应力在混合均匀的两相分散得较为均匀,从而起到增韧增强的效果,PUR与EP两相优势互补,表现出明显的协同作用。观察发现,封闭率为0%时,虽然相容性较好,不过却存在大量气泡难以排出;而封闭率为20%时,虽然封闭率较低,却明显提高了体系的凝胶时间,物理共混的时间增长,使得共混过程中产生的气泡得以排出,从而使得共混体系的力学性能增大。另外,凝胶时间增加,使得PUR链与EP链形成更多有效的物理缠结和更多的化学交联点,提高了分子链网络互穿程度,从而使拉伸强度和断裂伸长率得到提高[17–19]。封闭率超过20%后,体系的拉伸强度和断裂伸长率随着封闭率的增高呈下降趋势,这主要是由于封闭剂对体系而言属于一种填料,含量过高会影响体系的性能,导致体系的拉伸强度和断裂伸长率降低。

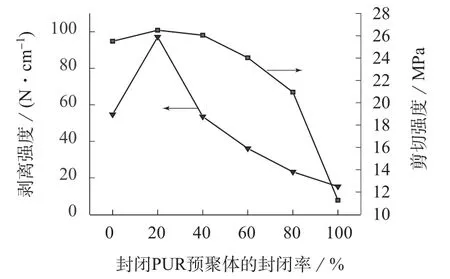

(2)剥离强度与剪切强度。

不同封闭率的封闭PUR预聚体改性EP体系的剥离强度和剪切强度如图8所示。

图8 不同封闭率的封闭PUR预聚体改性EP体系的剥离强度和剪切强度

由图8可以看出,随着封闭PUR预聚体封闭率的增加,共混体系的剥离强度与剪切强度均呈现先增大后减小的趋势。拉伸剪切强度和剥离强度都反映了树脂的粘结性能,树脂的粘结强度越高,则剪切强度和剥离强度越大。未封闭时,PUR预聚体改性EP体系的剥离强度和剪切强度分别为54.67 N/cm和25.51 MPa;封闭率为20%时,体系的剥离强度与剪切强度均达到最大值,分别为90.17 N/cm和26.5 MPa,相比未封闭体系分别提高了64.9%和3.9%。这主要是由于随着封闭率的增加,体系凝胶时间变长,物理共混和反应时间延长,PUR链和EP链形成更多的交联点,从而增加了共混体系的内聚强度,提高了粘结强度。另外凝胶时间延长,PUR与EP之间形成了更紧密的缠绕交联的网络结构,受到外力破坏时,外力可得到更有效的分散[16–18]。当封闭率超过20%时,体系的剪切强度和剥离强度呈下降趋势,这主要是由于封闭剂含量的增加所导致的,封闭剂对树脂体系而言属于填料,会对体系的粘结性能产生影响。随着封闭率的增加,封闭剂的含量增大,导致体系的粘结性能下降。

3 结论

(1) FTIR测试结果表明,3,5–二甲基吡唑成功封闭PUR预聚体,解封后异氰酸酯基与固化剂的反应也较好。DSC测试结果表明,封闭PUR预聚体的解封温度区间为115~144℃。

(2)凝胶时间测试表明,加固化剂MOCA后,封闭PUR改性EP在常温下的凝胶时间大大提高。当封闭PUR预聚体的封闭率为20%时,体系的力学性能最优异,拉伸强度、断裂伸长率、剥离强度和剪切强度均达到最大值,分别为47.87 MPa,51.27%,90.17 N/cm和26.5 MPa,相比未封闭体系分别提高了14.63%,9.95%,64.9%和3.9%。

(3) DMA测试结果表明,封闭PUR预聚体的封闭率20%时,体系的Tg为75.1℃,相比未封闭体系提高了8.2℃。TG测试结果表明,封闭PUR预聚体的封闭率对体系的耐热性影响较小。