辛醇中未知峰含量的影响因素分析

2021-07-23曹磊

曹磊

(天津渤化永利化工股份有限公司,天津300452)

我公司两套丁辛醇装置均采用DAVY/DOW低压羰基合成工艺,使用原料丙烯和合成气在铑派克催化剂的作用下,反应生成混合丁醛,经过异构物分离得到正丁醛,正丁醛在烧碱的作用下发生缩合反应生成辛烯醛,然后在加氢催化剂的作用下与氢气反应得到粗辛醇,再经过精馏最终制得产品辛醇。

1 #1装置辛醇产品中的未知峰含量变化过程

丁醛缩合系统生成的辛烯醛经过加热蒸发后,在辛烯醛转化器内,与氢气发生加氢反应。辛烯醛转化器是管壳式结构,管程共有1290根列管,每根管束内装有Cu-ZnO加氢催化剂。壳程装有冷凝液,用于控制转化器放出的热量。

#1装置催化剂于2015年5月更换,此次装填的催化剂分别来自三个生产厂家:克莱恩、南方化学及三聚。

2016 年以来,辛醇中的未知峰含量逐渐升高,对辛醇产品主含量造成较大影响(见图1)。

图1 辛醇产品中的未知峰含量变化

2 研究#1装置辛醇产品中的未知峰含量的影响因素

针对此种情况,分别对加氢原料及加氢后的粗辛醇中的相关组分进行汇总对比(见图2、3)。

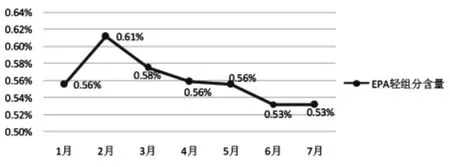

图2 s-3202中的EPA轻组分含量变化

由图2可以看出:加氢原料中能够影响辛醇产品中的未知峰含量变化的组分未有明显变化。

由图3可以看出:粗辛醇中的未知轻组分和未知峰含量逐渐升高。

图3 s-3603中的未知轻组分及未知峰含量变化

2016 年以来,辛醇精馏系统的工艺操作参数未出现明显变化,轻重组分排放也未做明显调整。根据上述分析结果,可以初步判断,辛醇产品中的未知峰含量逐渐升高是由于辛烯醛加氢系统导致。

由于本次更换的催化剂受生产厂商、保存时间、装填数量、装填位置等因素的影响,催化剂床层及热点位置变化,尤其是床层温度变化频繁,且呈现不规律变化(见表1)。

表1 催化剂床层及热点温度变化趋势

2.1 催化剂的装填和还原

2.1.1 催化剂的装填

R08302管程共1289根管束,催化剂装填顺序由下至上依次为瓷球、2型催化剂、1型催化剂、瓷球。

此次装填的催化剂品牌共有三个厂家,分别为南方化学、克莱恩及三聚。

首先每根管束装入300mm瓷球。

其次将5箱OXO-2型(南方化学)装入北面140根及南面80根管束内,装填之后测量空高为3200mm,后用克莱恩补齐至3000mm。其余管束用克莱恩装填。2型催化剂装填完毕后的空高为3000mm。

随后装填1型催化剂。每根管束先装OXO-1型(南方化学),装填之后测量空高为1000mm。之后每根管束用VAH-1型(三聚)补齐。

最后每根管束装入100mm瓷球。

32根热电偶装填顺序从上至下依次为300mm瓷球,4袋克莱恩,3袋OXO-1型(南方化学),100mm瓷球。

2.1.2 催化剂的还原

首先将R08302床层温度升至170℃。

5月22日下午17:00 C08301开启,R08302随即排放催化剂物理水,总共844kg。

20:30 催化剂开始还原。HV083607阀位逐渐提高,循环回路氢气浓度维持在3%左右,HV083607阀位维持在30%,此时床层温度9~14点上涨较为明显,第9点上涨最快,9点以下床层温度未明显变化。

期间由于循环回路循环量较小,导致防喘振阀开关频繁,进而影响到循环回路氢气浓度及床层温度波动。将转速提高2%后恢复正常。

随后逐渐提高循环回路氢气浓度至5%。各点峰值逐渐出现。

5月23日1:57第32点峰值出现。

随后将循环回路氢气浓度提高至10%,28点出现峰值,最高温度达到450℃以上,立即减小氢气进量,加大C08301转速,手动将R08302壳程泄压阀全部打开至100%,5min后温度恢复正常。

5月23日3:00~15:00循环回路氢气浓度维持在8%,床层各点温度未明显变化,还原结束。还原反应时间总共历时6.5h,还原反应共产生水3808kg。温度变化见表2。

表2 催化剂还原热电偶峰值温度变化

从表2可以看出:热电偶的峰值不是按照从下至上的顺序出现的,并且峰值温度差异很大,还原时间仅有6.5h,低于正常还原所需时间。

从图4可以看出:达到正常还原温度200~230℃的热电偶只有8个,占全部热电偶的27%。

图4 热电偶还原峰值温度比例图

还原热点温度<200℃,还原速度降低,时间增长。还原热点温度>230℃,将会使还原温度继续飙升,Cu晶粒之间融合,减少加氢催化活性中心,同时也易造成装填催化剂的管束发生热变形,产生设备质量问题。

2.2 加氢反应的运行

2.2.1 循环回路压力

循环回路反应压力影响反应速率,压力提高可以增加反应速率。但在实际生产过程中,受压缩机出口压力高联锁的限制,反应压力一直保持在0.425MPa。

2.2.2 气相加氢循环量

循环气的作用是调节转化器反应产生的热量,循环气量是由压缩机蒸汽调节阀来控制的,用来控制转化器床层及热点温度。在正常生产过程中,加氢系统维持高负荷运转,转化器热点温度能够维持在200℃以上,故蒸汽调节阀的阀度一般控制在55%。

2.2.3 氢气浓度

加氢回路中的氢气浓度影响反应速率和传热效率,氢气浓度过低会使加氢反应不完全,提高氢气浓度可以使加氢反应更加集中,提高反应速率,但过高的氢气浓度会使压缩机产生“氢脆”现象,长时间会影响压缩机使用寿命。在实际生产过程中,氢气浓度一般控制在80%左右,未做明显调整。

2.2.4 加氢反应负荷

生产稳定时,加氢负荷一直维持在20t/h,热点温度逐渐稳定在205~216℃之间,并且辛醇中的未知峰含量在逐步提高。2016年7月24日,加氢负荷降至10t/h,并维持此负荷运转约10h。2016年7月26日~2016年8月1日,加氢负荷维持在19t/h。2016年9月30日,加氢负荷降至10t/h,并维持此负荷运转约24h。根据经验,总结出加氢负荷与辛醇中未知峰含量之间的关系,结果见表3。

从表3可以看出,随着加氢负荷的降低,辛醇中未知峰含量也在逐渐下降,辛醇主含量也相应有明显升高。

表3 加氢负荷与辛醇中未知峰含量之间的关系

2.2.5 转化器壳程压力

转化器壳程压力控制转化器管程到壳程的热传递,进而调节加氢反应产生的热量,转化器壳程压力高,转化器床层及热点温度高。在辛醇未知峰上涨期间,转化器壳程压力始终设定在0.45MPa,热点温度稳定在212~216℃。经过研究,通过提高转化器壳程压力,进而提高转化器床层及热点温度的方法,是否可以有效降低辛醇未知峰含量。2016年8月8日,转化器壳程压力设定值逐渐提高,最终提高至0.62MPa,负荷仍然维持在20t/h,热点温度达到220℃,经过两个月的运行,辛醇中未知峰含量下降至0.11%。

3 结论

3.1 对于#1装置催化剂,一方面受生产厂家、保存时间、装填数量、装填位置等因素的影响,一部分催化剂还原温度较正常温度偏低,并且有“飞温”出现,还原时间偏短,故对催化剂性能的评估有一定难度;另一方面,由于受2016年“1.24”电力事故的影响,催化剂被浸泡,对其使用寿命造成一定影响。基于这两方面的影响,今年8月份调整指标之前,辛醇未知峰含量不断升高。

3.2 根据生产经验,#1装置辛醇未知峰含量受辛醇进料负荷及热点温度影响较大。未知峰含量与进料负荷成正比。由于目前进料负荷维持110%,所以热点温度需维持在220℃以上,未知峰含量能够维持在0.11%左右。

3.3 根据现有数据分析,#1装置H2中CO含量与EPA转化率及粗辛醇收率之间的关系较为明显,CO含量越高,EPA转化率及粗辛醇收率越低,尤其当CO含量高于600ppm之后,EPA转化率及粗辛醇收率明显降低,但#1装置s-3603的分析频次较低,所以此种关系还需进一步追踪。#2装置4月份及5月份H2中CO含量持续偏高,6~9月份粗辛醇产率及粗辛醇收率逐渐下降,但EPA转化率没有明显变化。