微型三点接触球轴承双半内圈沟道加工工艺改进

2021-07-22杜晓宇邓四二张旭崔静伟

杜晓宇,邓四二,张旭,崔静伟

(1.河南科技大学 机电工程学院,河南 洛阳 471003;2.洛阳轴承研究所有限公司,河南 洛阳 471039;3.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039;4.河南省高性能轴承技术重点实验室,河南 洛阳 471039)

双半内圈三点接触球轴承可承受双向轴向载荷,也可承受一定的径向载荷,且适用于高速工况,需求量日益增加。针对P5及以上精度的微型双半内圈三点接触球轴承,采用“内圈按一个整体加工后再进行剖切”的工艺路线,无法保证双半内圈沟道加工精度。经工艺验证,多采用“整体加工→剖切→粘接加工”的工艺路线进行加工,以提高内圈加工精度[1]。

1 三点接触球轴承双半内圈沟道加工难点

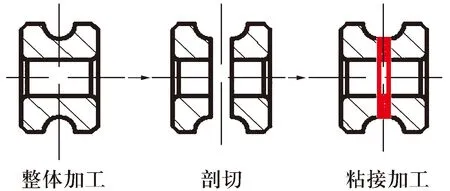

三点接触球轴承双半内圈的加工工艺(图1)可分为3类:

1)整体加工。在未剖切前以整体内圈进行车削、热处理、磨削等。

2)剖切。利用线切割将整体内圈剖切为2个半内圈,这2个半内圈宽度略有差异。

3)粘接加工。将2个半内圈粘接在一起加工,包括磨削、超精、选配、径向游隙测量、接触角测量等,在磨削、超精沟道时按整体单沟曲率沟道加工即可。加工完成后分离双半内圈,去除粘胶,修整2个半内圈宽度至一致,从而使双半内圈沟道呈桃形。

图1 三点接触球轴承双半内圈加工工艺路线

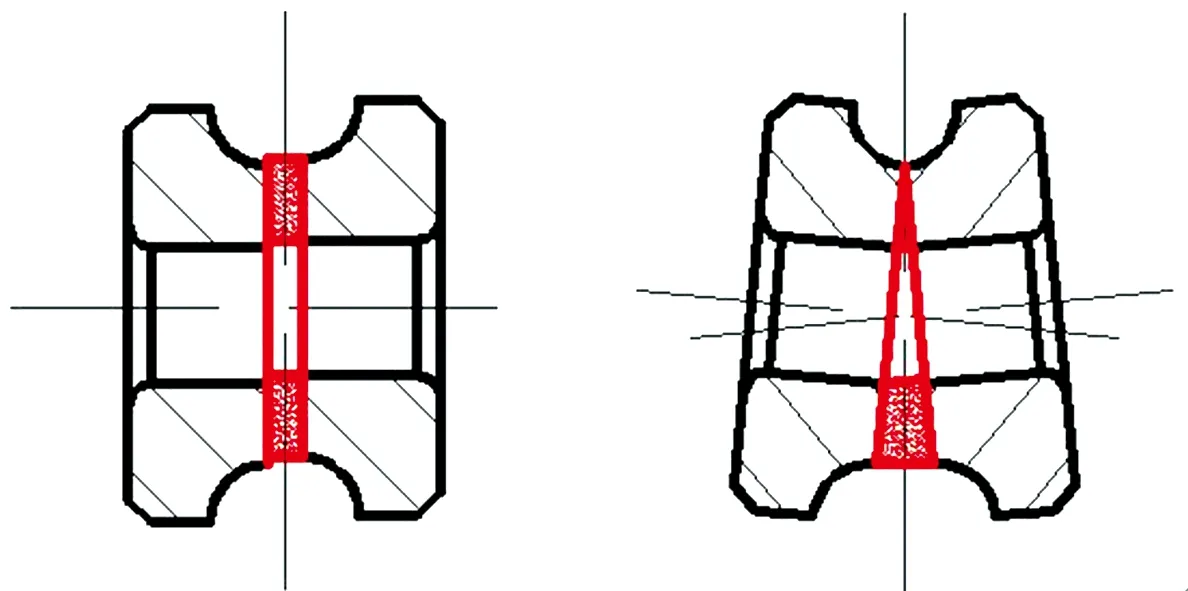

利用3MB143D沟道磨床通过电磁无心夹具采用切入法对粘接后的双半内圈沟道进行粗磨、精磨,粘接后的双半内圈存在微小错位时,会出现不同心现象(图2),造成受力不均,脱胶开裂。用SQ2棍棒式超精机对粘接后的双半内圈沟道超精时,油石垂直于沟道旋转方向并按一定规律做高频往复振荡运动,油石磨粒切削方向不断变化,使双半内圈沟道不断受轴向力冲击,也易导致双半内圈脱胶开裂。

图2 双半内圈粘接错位示意图

为解决双半内圈沟道在粗磨、精磨、超精过程中因粘接强度不足而出现开裂的问题,尝试采用了不同类型的粘接剂,但开裂问题仍不能有效解决。为提高该类轴承沟道加工精度和合格率,有必要设计辅助工装,并对工艺参数进行优化。

2 工艺改进

2.1 辅助工装设计及双半内圈固定

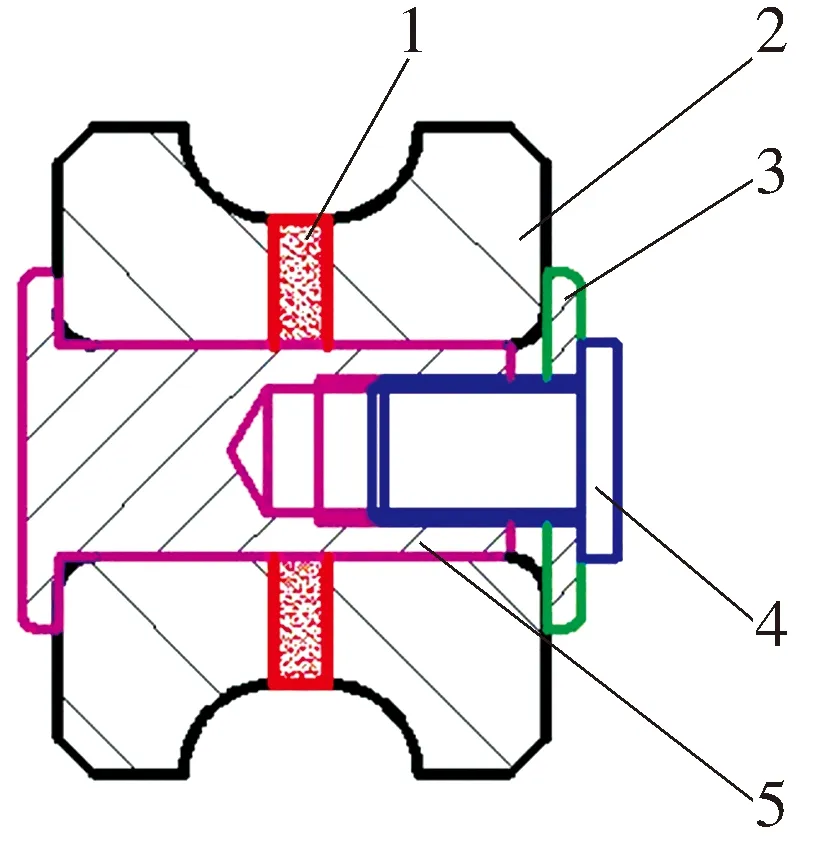

沟道磨削的辅助工装如图3所示,其作用主要是使双半内圈轴向和径向定位。芯轴与套圈为间隙配合,芯轴材料选择常用钢。芯轴也可做成空心,以减轻质量。

1—粘接剂;2—双半内圈;3—垫片;4—紧固螺钉;5—芯轴

超精加工的辅助工装如图4所示,超精加工时应尽可能保证双半内圈质心与几何中心重合,否则易出现内圈不稳,影响沟形。因此,要求所采用的工装结构对称,且质量较轻,可采用胶木芯轴。此外,可借助顶棒使胶木芯轴易置入及取出,如图5所示。

1—粘接剂;2—双半内圈;3—胶木芯轴

1—顶棒;2—胶木芯轴;3—粘接剂;4—双半内圈;5—底座

双半内圈固定时,先在剖面上涂一层粘接剂,再通过辅助工装固定芯轴,待粘接剂固化后进行沟道磨削及超精加工。

2.2 磨削工艺参数优化

为降低双半内圈相对移动及脱胶开裂的几率,除改进双半内圈固定方法外,应在保证磨削效率的前提下尽可能减小磨削力。为简化分析过程,仅以单颗磨粒的磨削力进行分析。单颗磨粒的磨削力为[2]

F=dfπHdghcu,

(1)

式中:df为经验系数;H为工件布氏硬度;dg为磨粒尺寸;hcu为磨粒切入深度。

假设砂轮表面磨粒为球形且大小相等,则hcu的最大值为[3-5]

(2)

式中:C为砂轮表面单位面积内的磨粒数量;r为未变形切屑宽度与厚度的比值;vw为工件线速度;vs为砂轮线速度;ae为平面磨削时的磨削深度;de为砂轮当量直径。

(2)式中的ae针对的是平面磨削。对于沟道磨削,ae指的是套圈每旋转一周时砂轮的进给量,即

(3)

式中:dw可近似认为是轴承沟底直径;vf为砂轮进给速度。

对于给定的工件和砂轮,(1)—(3)式中df,H,dg,C,r,de为定值,各单颗磨粒中的最大磨削力Fmax与vw,vs,vf的关系为

(4)

结合(4)式可知,为降低双半内圈脱胶开裂的几率,将粗磨分2次进行,减小单次磨削时的vf。此外,可适当降低工件轴转速。

关于砂轮轴转速的调整,从(4)式看,vs的指数大于vw和vf,增大vs的效果比较明显。但过高的砂轮轴转速会增大砂轮轴振动,从而增大沟形误差。综合考虑砂轮轴转速保持不变。

3 实际加工效果

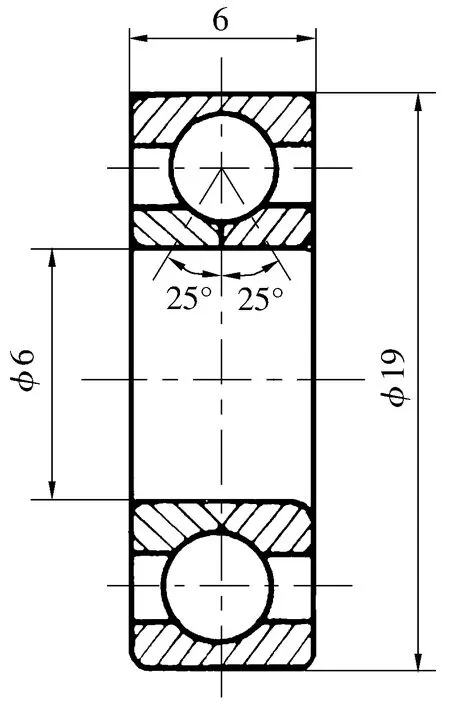

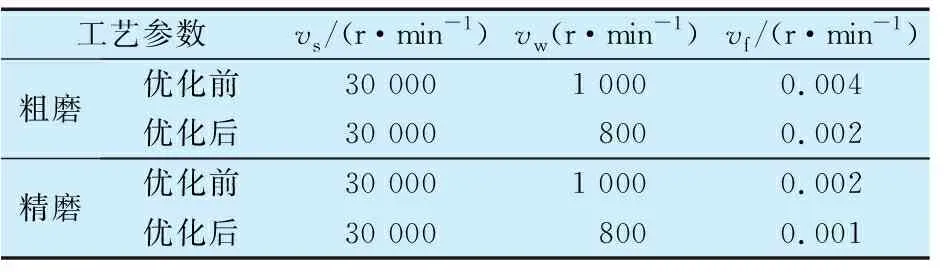

以某型双半内圈三点接触球轴承为例,其外形尺寸如图6所示,砂轮型号为35×5×5 GC240K,沟道磨削机床为3MB143D。通过工艺试验,最终确定的磨削参数见表1。利用SQ2棍棒式超精机超精时,为降低开裂率,要求工件转速及超精CBN油石的摆动频率不能太高,比正常超精加工要降低10%左右;同时要减少超精时间,粗超要求在15 s内,精超要求在8 s内。

图6 某型双半内圈三点接触球轴承外形尺寸

表1 某型双半内圈沟道磨削加工参数优化

工艺优化后,三点接触球轴承内圈沟道磨削时的开裂率由30%降至5%以内,大大提高了生产效率,降低了废品率。

此外,测量了工艺改进前后8套轴承两沟曲率中心偏差,见表2,工艺优化后两沟曲率中心偏差合格率达到了100%,且数值较为集中,说明沟道加工质量明显提升。

表2 工艺改进前后两沟曲率中心偏差

4 结束语

通过实际生产情况的验证,说明改进工艺所加工微型双半内圈三点接触球轴承的内圈沟道具有合格率高,沟形一致性好等优点。所设计的辅助工装需针对不同型号轴承的特定尺寸进行定制,尽管制造工装耗时费力,但对于批量生产高附加值、重要用途的轴承,加工合格率和效率提升的意义更大。