一种磨削轴承套圈外径面用新型支承

2021-07-22崔中雪朱桂英

崔中雪,朱桂英

(1.河北银河轴承有限公司,河北 邯郸 056700;2.河北工程大学,河北 邯郸 056001)

磨加工是轴承套圈最后的机加工工序,其加工质量和精度直接影响轴承质量。磨加工时套圈在磨床上靠磁铁吸附[1],采用支承块对套圈进行支承,在无心磨旋转过程中实现磨削。对于大型和特大型轴承套圈,磨削时套圈和支承块会存在相对移动,外径面上会出现明显支承痕迹。故有必要对原支承结构进行分析,提出相应的改进措施。

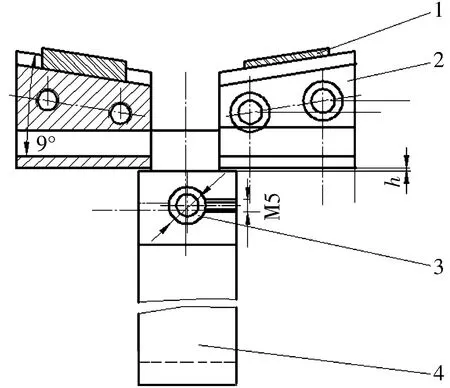

1 原支承

原支承结构如图1所示,支承块与套圈接触部分采用硬度高的耐磨合金材料,支承块与支承座焊成一体。采用该支承磨削大型轴承套圈时常出现支承痕迹,甚至出现外径面划伤[2]。对于不同尺寸的套圈,接触点不易吻合,合金块磨损后易造成椭圆和锥度超差,套圈加工精度降低。

1—支承块;2—支承座;3—支承杆

2 新支承

针对原支承结构存在的问题,提出以下改进措施:1)与套圈接触处支承块材料改为氮化硅陶瓷;2)将支承块设计为T形,根据陶瓷支承块尺寸将支承座铣成相吻合的燕尾槽,槽底切3 mm宽口,深度直达螺丝孔,用2个M10的螺丝固定[3],并将支承块斜面与水平方向的夹角由13°改为9°;3)支承杆与支承座之间留有间隙,用销钉连接[4]。改进后的结构如图2所示。

1—陶瓷支承;2—支承座;3—销钉;4—支承杆

新支承的优点:1)T形陶瓷支承块硬度高,耐磨性好,安装方便;2)支承块角度减小,有利于大型轴承与支承块的贴合;3)支承座与支承杆的间隙使支承座可浮动,更好贴合套圈,增加了磨削套圈的尺寸范围,且支承座与支承杆采用销钉连接,拆卸方便。

3 实际使用效果

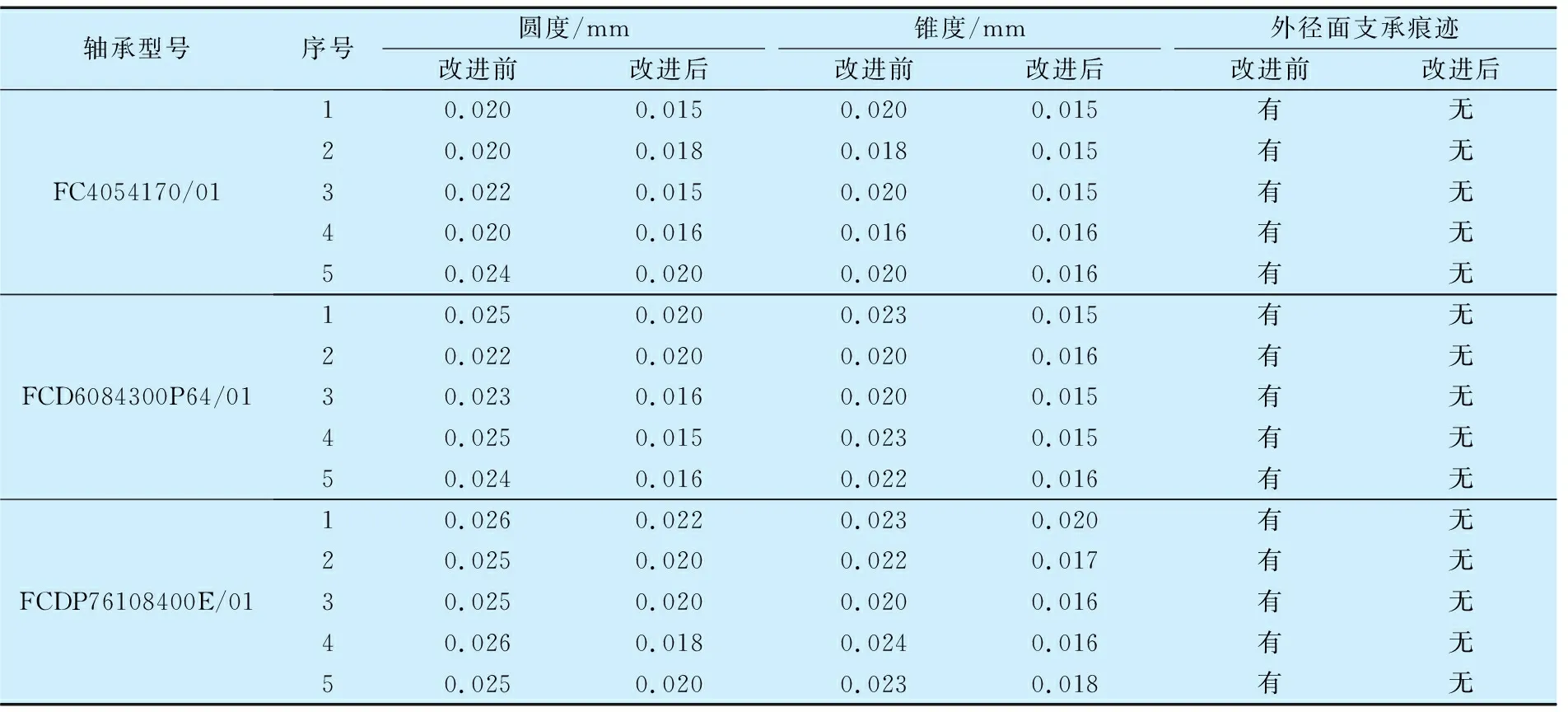

为验证新支承的可靠性及使用效果,取3种型号轴承套圈进行加工,测量其加工精度,结果见表1,改进后套圈加工质量和精度明显提高,满足了加工需求。

表1 改进前后套圈外径面加工精度对比