磨削剥离裂纹的产生机理与特征

2021-07-22欧阳华杨俊生叶健熠崔旋赵洋

欧阳华,杨俊生,叶健熠,崔旋,赵洋

(1.中车株洲电力机车研究所有限公司,湖南 株洲 412000;2.洛阳轴承研究所有限公司,河南 洛阳 471039;3.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039;4.河南省高性能轴承技术重点实验室,河南 洛阳 471039)

磨削裂纹是高硬度材料(如轴承钢)在磨削过程中易产生的一种缺陷,一般为网状且垂直磨削方向[1],大多研究者认为深度较浅[2],对其分析仅停留在金相鉴别阶段。

剥离裂纹是热处理尤其是表面淬火过程中一种常见的缺陷,在磨削过程中极少出现。文中的剥离裂纹指磨削过程中组织变化非常严重,且变质层深度达到数个毫米时磨削裂纹所呈现的一种极端形式,对其分析有助于认识磨削裂纹所能达到的严重程度和组织应力的尺寸效应及其对磨削裂纹形貌的影响。

1 磨削剥离裂纹

1.1 零件特征及磨削方式

推力轴承套圈(轴圈与座圈相同)的内径1 640 mm、外径1 800 mm、宽度27 mm;材料为GCr15SiMn,其组织状态为回火马氏体。

推力轴承套圈加工工艺为:锻造→球化退火→车削→淬火→粗磨→细磨→终磨。粗磨平面后尺寸检测时发现裂纹,磨削机床为M74180平面磨床,最大磨削零件直径为1 800 mm,砂轮尺寸为φ750 mm×φ650 mm×180 mm。零件平面磨削时的状态如图1所示,零件在磁力作用下固定在磁盘上,磁盘携带零件平移至砂轮下方,砂轮落下后进行磨削。

图1 推力轴承套圈与平面磨床磁盘

1.2 裂纹形态及产生过程

裂纹发现时总长约30 mm(图2),放置12 h后裂纹扩展至最大跨度约100 mm,弧长约160 mm(图3)。裂纹基本以图2中箭头所指凸起最高的位置为中心对称分布,中部最严重,两侧逐渐减弱。

图2 裂纹初始形貌

图3 放置12 h后裂纹整体尺寸

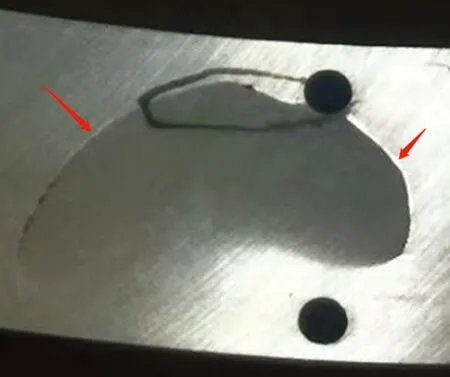

裂纹的俯视图如图4所示,从图中箭头可看到磨削痕迹在裂纹两侧是连续和完全密合的,凸起一侧的裂纹边缘为尖锐状态,说明裂纹凸起在该表面最终磨削完成后产生,否则,凸起边缘侧会在后续磨削中被磨削出小平面。

图4 裂纹俯视图

1.3 裂纹产生原因

用5%硝酸酒精擦拭,发现裂纹周围伴随有跨越裂纹的磨削变质区,分布在砂轮与零件接触的整个区域。根据裂纹与磨削变质区的伴随关系,可确定为磨削裂纹。

进一步分析磨削变质区与裂纹的关系可知变质区宽度为砂轮宽度,周围有清晰的边界,说明磨削变质区产生时砂轮与零件位置相对固定,砂轮高速旋转时零件停止转动,属于时间非正常接触[3]。

1.4 现场调查分析

机床砂轮轴的热继电器在磨削时曾出现保护现象,机床失去动力,使磨削液瞬时中断,零件和磁盘停止转动;砂轮失去动力,但在惯性作用下依然高速转动,在零件局部持续磨削,从而诱发磨削裂纹。这与理论分析在逻辑上吻合。

进一步分析发现机床砂轮主轴热继电器保护易出现在平面宽度较大零件的磨削过程中,在额定吃刀量下,磨削平面宽度越大,所需磨削力越大,砂轮主轴电动机所需电流越大,发热越多,继电器越易发生热保护。新安装砂轮硬度偏大,易使磨削力增大,出现电路过热保护。

2 磨削剥离裂纹特征

2.1 裂纹尺寸大

与通常的磨削裂纹相比,磨削剥离裂纹(图3)尺寸大,开裂严重,易与淬火裂纹混淆。若金相鉴别分析时在图5(标记8个点:1为裂纹左侧末端,2为裂纹左侧末端与变质区的交点,3为裂纹左侧出现明显锯齿特征的点,4为裂纹左侧上方与磨削变质区的交点,5为裂纹开裂过程中出现的局部崩断豁口,6为孔位置,7为裂纹右侧与磨削变质区的交点,也是右侧出现明显锯齿特征的起点,8为裂纹右侧末端,下图同)中2,4,7点之外的位置取样,则不能发现磨削变质区,可能导致鉴定分析出现偏差。

图5 裂纹与磨削变质区(5%硝酸酒精擦拭)

2.2 裂纹具有剥离特征

与通常的磨削裂纹相比,磨削剥离裂纹具有明显的剥离特征(图2),裂纹最高处的翘起高度约1 mm。剥离体未分离时迎着自然光拍摄到的裂纹及周围区域的翘起剥离特征如图6所示:光线迎光入射到一个平面时,反射后不会出现边界突变;裂纹翘起剥离区呈暗色,与周围的亮区有明显的反射差异,说明暗色区已经与零件基体在内部出现了分离,使零件表面的剥离区与周围区域不在一个平面上。

图6 裂纹剥离特征的整体显示

完全剥离后,磨削变质区与剥离体的相互关系如图7所示。用螺丝刀在孔位置对裂纹进行起撬,

图7 裂纹剥离

分离出图中的剥离体,金属剥离体与耦合面断口的对照图如图8所示。

图8 剥离体耦合断口

2.3 裂纹变质层深大

对剥离体磨削变质层的洛氏硬度进行检测,结果见表1,可看到磨削变质层深约3.70 mm,高温回火造成磨削变质层的深度(图9)约4 mm,表1与图9的结果基本吻合。

表1 变质层洛氏硬度

图9 磨削变质层深度

2.4 裂纹末端锯齿特征

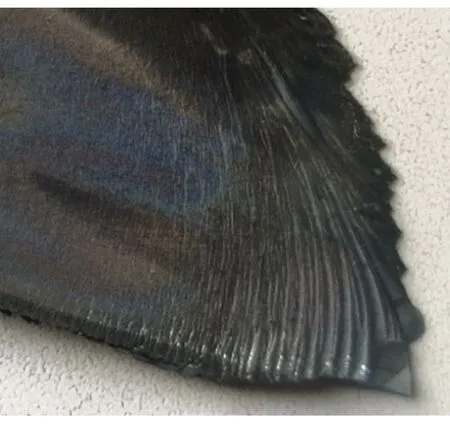

裂纹两侧末端均有异常的锯齿形貌,图3中裂纹左侧和右侧箭头处的锯齿形貌如图10所示,左侧锯齿特征剥离后的背部形貌如图11所示。

图10 裂纹锯齿形貌

图11 左侧裂纹锯齿形貌(剥离体上)

2.5 内部扩展特征

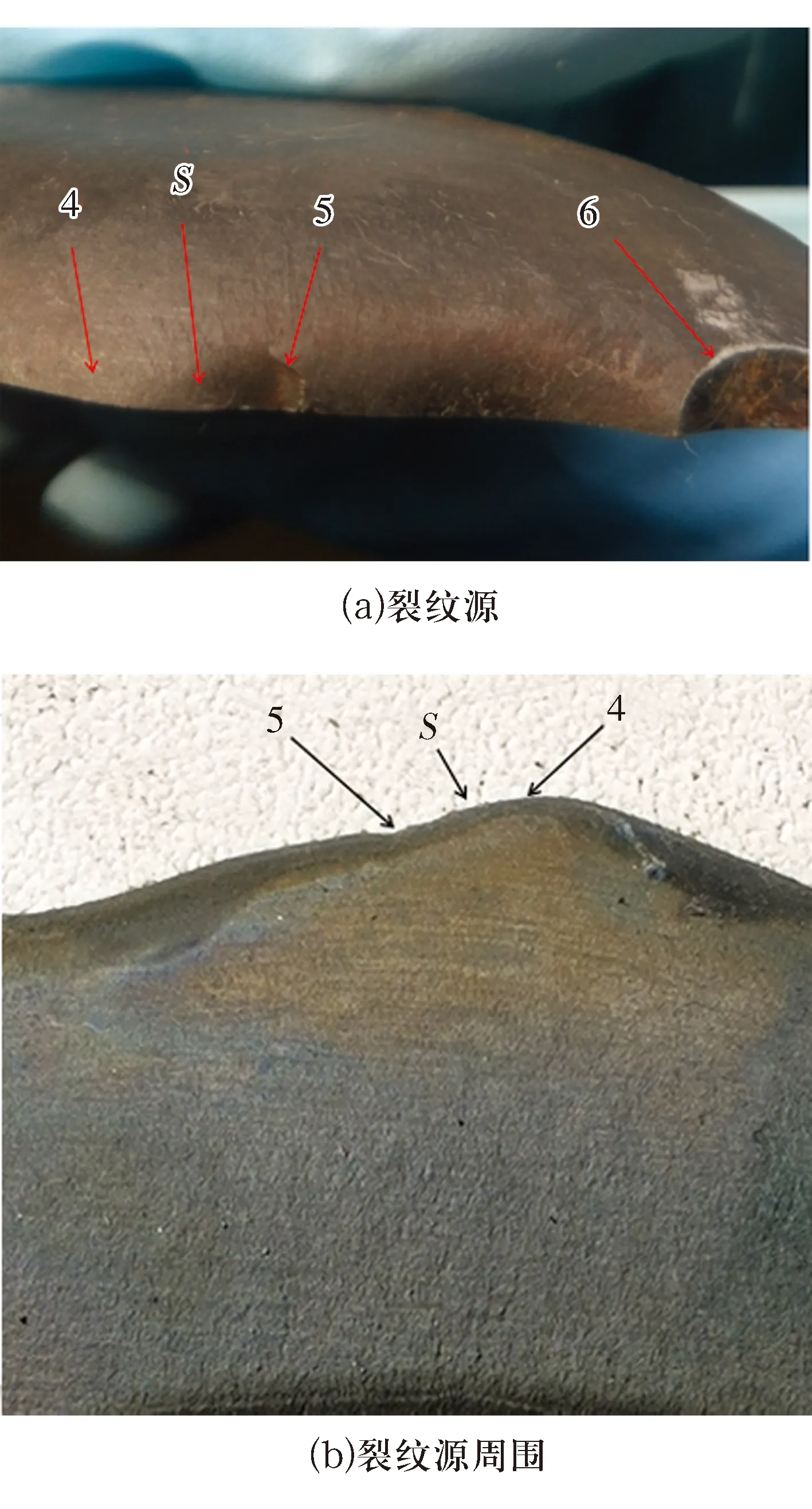

剥离体背面形貌如图12所示。图中2条大致平行的黑线为变质区界线,4与5之间的S位置为裂纹源,图中红色箭头显示了裂纹的扩展路径。由图4、图5可看到裂纹扩展过程受到孔的影响,但对裂纹源的鉴别分析表明孔并非裂纹的源头,如图13所示,在孔周围可看到明显的扩展纹路,扩展方向为图中的黑色箭头,孔周围的白色痕迹为螺丝刀起撬时产生的磨损痕迹。

图12 剥离体背面形貌

图13 孔附近断口形貌

裂纹源及其周围的断口形貌如图14所示,孔位置附近有与图12及图13对应的白色起撬磨损痕迹。由图12—图14可确定裂纹源在S位置,表明剥离裂纹产生过程中孔的存在并非必要因素。在图12、图13和图14b中观察到的横向或纵向纹路是裂纹在局部的扩展特征。

图14 裂纹源及其周围断口形貌

2.6 小结

磨削剥离裂纹的各种特征相互关联,变质层的深度大和范围广导致磨削剥离裂纹的尺寸大和深度大,并使磨削裂纹在内部扩展,从而具有扩展特征和剥离特征。

3 磨削剥离裂纹产生机理

磨削裂纹主要受组织应力作用而产生,其产生和扩展受最大拉应力位置和方向的影响[4]。组织变化是三维变化,其产生的应变和应力具有尺寸效应[5],在任意方向上的组织变化和组织应力都随组织应变尺寸的增加而累积。

一般磨削过程中高温回火组织变化层的深度约在0.30 mm以内,而磨削表面的长度和宽度远大于0.30 mm,从而使最大拉应力的方向始终在磨削表面的水平方向上,表现为裂纹在表面产生,沿两侧和深度扩展,出现通常所见的磨削裂纹形貌。随着磨削变质层深度的增加,当达到数个毫米时,由磨削组织变化导致的拉应力居于主要地位,裂纹产生后的尖端处于不稳定的状态,很容易沿着垂直最大拉应力的方向扩展,即在一定深度上平行于磨削平面扩展;由于磨削高温回火层的体积收缩,磨削变质层在长度、宽度和深度方向上均有收缩应力,裂纹在内部扩展时最终会透出表面,形成一个三维剥离体。

4 磨削剥离裂纹锯齿特征产生原因

磨削剥离裂纹是一种扩展裂纹,裂纹前端在扩展过程中处于应力集中状态,伴随着应力和能量的释放,裂纹每次的局部扩展均是一个局部的三维条带,即疲劳纹。在最终扩展的末端,能量释放尤其剧烈,单次扩展的条带更大,因此,剥离裂纹末端会出现肉眼可见的锯齿状特征,其是一种扩展特征,而非裂纹起源。

5 结束语

磨削剥离裂纹是当磨削变质层达到数个毫米,在磨削组织应力尺寸效应的影响下,最大拉应力位置出现在磨削变质层之下时所出现的一种开裂和扩展形式。

可将磨削剥离裂纹末端锯齿状的扩展特征和磨削区域伴随的严重变质层作为鉴别判据。磨削剥离裂纹的扩展特征表明其产生过程与时间相关。