基于正交试验的曲轴油封结构参数研究

2021-07-20马洋洋周中华

王 静,马洋洋,周中华

(1.重庆人文科技学院 机电与信息工程学院,重庆 401524;2.中国船舶集团海装风电股份有限公司 机械所,重庆 401122;3.中海油田服务股份有限公司,河北 三河 065201)

在发动机总体性能评价中,密封性能占重要地位,其中曲轴油封是影响密封性能的关键部件。随着汽车技术的更迭,发动机整机性能不断强化,曲轴线速度不断提高,对曲轴油封密封性能的要求更为严苛。目前,国家标准中曲轴油封的基本结构参数仅限推荐值,细部结构参数则由用户和生产企业依据经验自行确定和调整,这导致了相同规格、相同材料、相同环境下使用的曲轴油封由于不同细部设计的差别,在油封密封性能和使用寿命上有不同的表现。

前人对油封密封性能的研究已经形成一系列的研究成果[1-5],其主要工作是通过建立油封二维轴对称有限元模型,研究油封结构参数对静态接触性能的影响。李玉婷等[6]利用有限元软件建立了柴油机曲轴前油封轴对称模型,对油封材料、安装过盈量(δ)和前后唇角对唇口Von Mises应力及唇口接触压力展开研究,得到二者在唇口接触宽度上的分布,并在此基础上对油封结构进行了优化。江华生等[7]利用有限元软件ANSYS建立了发动机曲轴无簧油封的轴对称有限元模型,分析油封腰厚(s)、腰长、空气侧角度、圆角半径和δ等结构参数对油封唇口最大接触压力、唇口径向力和唇口接触宽度等密封性能和接触性能指标的影响。

上述研究仅考虑单一结构参数对曲轴油封静态接触性能的影响规律,而曲轴油封的实际应用情况复杂多变,因此对多个结构参数共同影响曲轴油封静态接触性能的研究和结构参数优化是非常必要的。

本工作针对发动机曲轴油封,基于正交试验设计原理,对结构参数油面唇角(α)、气面唇角(β)、δ、弹簧中心到唇口轴向距离(r)、s和弹簧劲度系数(k)进行正交试验设计,利用有限元软件Abaqus模拟分析曲轴的油封唇口接触压力分布情况,采用唇口平均接触压力(Pav)和唇口单位周长径向力(Fr)两个密封性能指标,通过极差分析法,得到曲轴油封6个结构参数(α,β,δ,r,s和k)对Pav和Fr影响的大小排序,并以最大Pav和最小Fr为目标函数优化结构参数,获得满足目标函数的最优结构参数组合,为企业和相关研究机构对曲轴油封结构优化提供参考。

1 曲轴油封的几何模型

本工作以规格为Φ80×Φ100×8.5的发动机曲轴油封为研究对象,其几何模型如图1所示。

图1 曲轴油封的几何模型Fig.1 Geometric model of crankshaft oil seal

从图1可以看出,曲轴油封包含橡胶部分、金属骨架和压紧弹簧3个部分。优化前曲轴油封的结构参数为α45°,β25°,δ0.8 mm,r0.4 mm,s1.12 mm,k469 N·m-1。

2 正交试验设计

依据正交试验设计原理[8-10],将发动机曲轴油封的6个结构参数(α,β,δ,r,s和k)定义为试验因子,除了k的取值外,其余结构参数均按照国家标准GB/T 9877—2008《液压传动 旋转轴唇形密封圈设计规范》中的推荐范围进行确定。依次探讨各结构参数对Pav和Fr等接触性能指标的影响,并以最大Pav和最小Fr为目标值,寻求结构参数的最优组合。因子与水平如表1所示,综合分析后确定6因子5水平的试验方案如表2所示。

表1 因子与水平Tab.1 Factors and levels

表2 试验方案Tab.2 Test scheme

3 有限元分析模型

结合表2和有限元分析方法,按照解析刚体建立发动机曲轴油封的有限元模型。采用有限元分析软件Abaqus模拟25种方案下曲轴油封的静态密封状态,计算获得各方案油封的唇口接触压力和唇口接触宽度,进一步计算Pav和Fr的大小。

3.1 曲轴油封的网格划分

不考虑曲轴油封偏心安装,油封结构在几何结构、约束条件和载荷施加上都表现为轴对称。因此,在曲轴油封建模时选择建立其子午面模型,并进行网格划分,橡胶部分选择四边形轴对称杂交单元(CAX4H),金属骨架选择四边形轴对称减缩积分单元(CAX4R)。对压紧弹簧结构进行相应的简化处理,简化后的弹簧模型呈圆管状[11]。曲轴油封的网格划分如图2所示。

图2 曲轴油封的网格划分Fig.2 Meshing of crankshaft oil seal

3.2 曲轴油封的材料模型

橡胶被视为不可压缩的超弹性材料,本工作采用应变能密度函数来表达橡胶材料的应力-应变关系。描述橡胶材料特性的本构模型众多,在橡胶材料小变形时,两参数的Mooney-Rivlin模型计算值与试验数据具有良好的一致性[12],该模型如下[13]:

式中,U为橡胶材料的单位体积应变能,C01和C10为橡胶材料参数,I1和I2分别为一阶和二阶应变不变量。

在小变形时,橡胶材料的弹性模量(E)、C01和C10存在如下关系:

式中,HA为橡胶材料邵尔A型硬度。

曲轴油封橡胶材料为氟橡胶胶料,邵尔A型硬度为72,密度为2 Mg·m-3。由式(2)—(4)可得到E为6.09 MPa,C01为0.203 MPa,C10为0.812 MPa。油封内包的金属骨架为碳钢材料,按照刚体处理。

3.3 曲轴油封的接触设置和边界条件

在模拟分析过程中,曲轴油封系统需要建立曲轴与油封唇口及副唇的接触、油封与弹簧的接触才能保证力的传递。两组接触均采用面-面接触的方式,切向摩擦因数设为0.3,在法向接触算法上选择增强拉格朗日乘子算法,严格控制曲轴与油封以及油封与弹簧之间的法向穿透,约束曲轴油封外圆周的表面、空气侧端面X和Y方向的自由度以及沿Z轴的转动。在代表曲轴的解析刚体上施加沿X方向的位移值,大小等于δ。曲轴油封的边界条件如图3所示。

图3 曲轴油封的边界条件示意Fig.3 Boundary condition indication of crankshaft oil seal

4 有限元分析结果

4.1 优化前曲轴油封的唇口接触压力

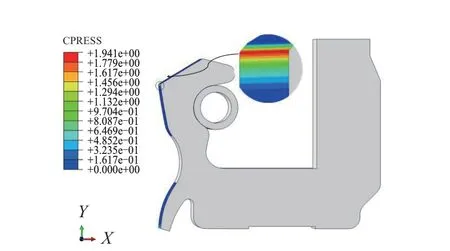

对优化前曲轴油封进行分析,获取油封唇口接触压力分布情况,在此基础上得到唇口接触宽度内的Pav和Fr。优化前曲轴油封的唇口接触压力云图如图4所示,唇口接触压力沿Y向分布如图5所示。

图4 曲轴油封的唇口接触压力云图Fig.4 Lip contact pressure nephogram of crankshaft oil seal

图5 曲轴油封的唇口接触压力沿Y向分布Fig.5 Lip contact pressure distribution of crankshaft oil seal along Y direction

从图5可以看出,油封的唇口接触压力呈现不均匀分布,沿Y向位移量较大,唇口接触压力最大值位置靠近润滑油侧。副唇的设计可以防止灰尘进入密封唇口,同时对减小油封唇口径向力有一定的帮助。

4.2 正交试验方案

曲轴油封正交试验25种方案的分析数据如表3所示。

表3 正交试验分析数据Tab.3 Analysis data of orthogonal test

从表3可以看出,19号试验方案的唇口接触宽度最小,为0.092 mm,21号试验方案的唇口接触宽度最大,为1.659 mm,全部试验方案的平均唇口接触宽度为0.407 mm。对于高速曲轴油封而言,唇口接触宽度过大将会加剧曲轴与油封唇口的摩擦,增强磨损,不利于油封长久可靠的保持密封作用。

21号试验方案的Pav为0.103 MPa,是所有试验方案中的最小值,10号试验方案的Pav为1.003 MPa,是所有试验方案中的最大值,25种方案的Pav均值为0.539 MPa。对于低压(0.05 MPa)或无压曲轴油封来说,Pav已远远大于油压,油封的密封性能可以得到良好保证。

Fr取决于唇口接触压力在唇口接触宽度内的积分。19号试验方案的Fr最小,为0.079 N·mm-1,12号试验方案的Fr最大,为0.289 N·mm-1,所有试验方案的平均Fr为0.166 N·mm-1。曲轴油封的径向力过大,摩擦力更大,会使唇口磨损加剧,大大缩短油封的使用寿命。因此,在保证密封区域接触压力的前提下,应尽量减小曲轴油封的径向力。

5 正交试验结果分析

根据曲轴油封静态密封性能评价指标,选择Pav和Fr作为正交试验指标。对试验结果进行分析,获取曲轴油封各结构参数对这两个指标影响的大小顺序,并寻求满足优化目标的最优结构参数组合。

5.1 极差分析

极差分析即通过极差的大小来评价各因子对试验指标影响的程度。极差值Ri表示第i列因子各水平平均试验指标值的最大值与最小值之差:

式中,i为因子(A—F),j为各因子水平(1—5),kij为i列上水平号为j时所对应的试验指标和的算术平均值[14]。

曲轴油封的密封性能受到多个结构参数的影响,为研究多个结构参数对Pav和Fr的影响顺序,寻求最优结构参数组合,需要对正交试验方案进行极差分析。

Pav和Fr的极差分析结果如图6所示(RPav和RFr分别为Pav和Fr的极差值)。

图6 Pav和Fr极差分析结果Fig.6 Range analysis result of Pav and Fr

改变因子水平会影响试验指标的极差值,极差值的大小可以反映因子对目标性能的影响程度,各因子对试验指标的重要性随着极差值的增大而增大。各结构参数对曲轴油封静态密封性能影响的大小顺序可以通过极差分析来反映。从图6可以看出,因子对Pav影响的大小顺序为B,C,F,E,A,D(结构参数顺序为β,δ,k,s,α,r),因子对Fr影响的大小顺序为F,C,D,E,B,A(结构参数顺序为k,δ,r,s,β,α)。由此可见,因子B对Pav的影响最大,因子F对Fr的影响最大,因子C对Pav和Fr都有较为显著的影响,因子D对Fr有较大的影响,但是对Pav的影响较小,因子E对Pav和Fr的影响处于中间水平,因子A对Pav和Fr的影响较小。

5.2 曲轴油封的结构参数优化

极差分析在反映因子对试验指标影响程度的同时,可以得到让试验指标达到最优的各因子最佳水平组合。本工作优化目标为最大Pav和最小Fr,对各因子在不同水平下的Pav均值和Fr均值进行计算,从而获得曲轴油封各结构参数的最优组合[15]。Pav和Fr均值如图7—8所示(KPav和KFr分别为Pav和Fr的均值)。根据优化目标,得到各因子对2个优化目标的最优水平,如表4所示。

图7 Pav均值Fig.7 Mean value of Pav

从表4可以看出,各因子对最大Pav和最小Fr的最优水平组合并不完全相同,这主要是因为增大Pav和减小Fr是相互矛盾的。为了使曲轴油封有较大Pav的同时能够尽可能减小Fr,由表4和图6所反映各因子对试验指标的影响程度,可确定曲轴油封结构参数对2个优化目标的最优组合为:α=41°,β=29°,δ=0.8 mm,r=0.8 mm,s=1.0 mm,k=469 N·m-1。

表4 各因子最优水平Tab.4 Optimal level of factors

5.3 曲轴油封的优化结果

图8 Fr均值Fig.8 Mean value of Fr

将优化后曲轴油封重新建模,在保持与优化前曲轴油封相同边界条件和相同载荷条件下进行曲轴油封静态接触分析计算,得到优化后曲轴油封(模型)的Pav和Fr,并与优化前曲轴油封的Pav和Fr进行对比。优化前与优化后曲轴油封的性能对比如表5所示。

表5 优化前与优化后曲轴油封的性能对比Tab.5 Performance comparison of crankshaft oil seal before and after optimization

从表5可以看出:与优化前曲轴油封相比,优化后曲轴油封的Pav由0.574 MPa增大到0.589 MPa,增大幅度为2.61%;优化后曲轴油封的Fr由0.087 MPa减小到0.062MPa,减小幅度达28.74%。可以看出,Pav增大幅度较小,但是Fr减小幅度很大。对于曲轴油封来说,润滑油侧和空气侧压差很小,当Pav大于油压时即可保证曲轴油封的静态密封性能,因此曲轴油封的基本使用性能满足要求,不存在润滑油泄漏的可能性;而Fr大幅减小,将会大大减小曲轴油封的径向力,在保证曲轴油封的密封性能良好的基础上,改善了曲轴油封唇口的磨损,保证了曲轴油封的使用寿命。

6 结论

本工作基于正交试验设计原理,结合有限元分析方法,对Φ80×Φ100×8.5发动机曲轴油封结构参数进行优化设计,通过分析得到最优结构参数组合,优化后曲轴油封密封性能较优化前提高。

(1)曲轴油封的结构参数对Pav影响的大小顺序为β,δ,k,s,α,r;对Fr影响的大小顺序为k,δ,r,s,β,α。

(2)曲轴油封的最优结构参数组合为:α=41°,β=29°,δ=0.8 mm,r=0.8 mm,s=1.0 mm,k=469 N·m-1。

(3)优化后曲轴油封的Pav较优化前增大2.61%,Fr减小28.74%,使用寿命显著延长。

(4)本工作研究了曲轴油封结构参数对唇口接触性能的影响,该方法同样适用于其他不同规格的曲轴油封,对曲轴油封的结构设计和优化有极大的参考意义。