硫化时间对绿色轮胎胎面胶交联网络结构与性能的影响

2021-07-20张新萍贺爱华

蔡 磊,宗 鑫,张新萍,贺爱华

(青岛科技大学 山东省烯烃催化与聚合重点实验室/橡塑材料与工程教育部重点实验室,山东 青岛 266042)

随着汽车工业的迅速发展,具有高抗湿滑性能、低滚动阻力和高耐磨性能的高性能轮胎成为研究热点[1-3]。溶聚丁苯橡胶(SSBR)由于分子链中含有较大空间位阻的苯环基团,在低温(-20~0 ℃)下滞后损失大,因此SSBR具有较好的抗湿滑性能。顺丁橡胶(BR)具有高的链柔顺性,在高温(60~80 ℃)下滞后损失较小,因而具有较低的滚动阻力和较高的耐磨性能。目前,SSBR/BR并用胶常被用作高性能轿车轮胎胎面胶主体材料[4-6]。

现代高性能橡胶复合材料的研究主要关注橡胶种类的选择[7-8],如SSBR或SSBR/BR与10~30份新型反式丁戊共聚橡胶(TBIR)并用以用作胎面胶的主体材料,可显著延长轮胎的疲劳寿命,降低其磨耗量、滚动阻力和生热[9-11]。目前针对SSBR/BR并用胶为主体材料的高性能绿色轮胎胎面胶体系的研究主要集中于对胶料宏观性能的调控[12-15]。众所周知,硫化是在一定的时间、温度和压力下,橡胶分子链在硫黄及促进剂的作用下发生化学交联而形成网络结构的过程[16-17]。目前硫化条件控制对胶料微观结构和物理性能影响的研究报道较少。

本工作以未填充白炭黑的SSBR/BR并用胶(简称未填充白炭黑体系胶料)及填充白炭黑的SSBR/BR并用胶(简称填充白炭黑体系胶料)研究硫化时间对胶料交联网络结构与性能的影响,以期为轮胎实际生产过程中硫化条件的控制提供理论支持。

1 实验

1.1 主要原材料

SSBR,牌号BUNA VSL 5025-2HM;BR,牌号CB24,德国朗盛化学有限公司产品。白炭黑1165MP,法国罗地亚公司产品。偶联剂Si69,广东东莞绿伟有限公司产品。白炭黑分散剂Aflux 37,法国莱茵化学科技有限公司产品。

1.2 试验配方

填充白炭黑体系胶料:SSBR 70,BR 30,白炭黑1165MP 70,白炭黑分散剂 3,偶联剂Si69 7,氧化锌 3,硬脂酸 1,防老剂4010NA 1.5,石蜡 1,硫黄S-90 1.4,促进剂DPG-80 2,促进剂CBS-80 1.5。

未填充白炭黑体系胶料:除未添加白炭黑、白炭黑分散剂、硅烷偶联剂外,其余组分及用量与填充白炭黑体系相同。

1.3 主要设备和仪器

BR1600型密炼机和MM150-330型两辊开炼机,美国法雷尔公司产品;MDR2000型无转子硫化仪和disper Grader αView型填料分散测试仪,美国阿尔法科技有限公司产品;NP24-100T4CS型平板硫化机,美国RCM公司产品;JEM-2100型透射电子显微镜(TEM),日本日立电子公司产品;BS 09型橡胶硬度计,德国Bareiss公司产品;ZBET-TC02型电子拉力机,德国Zwick/Roell公司产品;RB 3000型橡胶回弹性测试仪,德国Montech公司产品;GT-7012-D 型辊筒磨耗机、GTRH-2000型动态压缩生热仪和GT-7060-SA型热空气老化箱,中国台湾高铁检测仪器有限公司产品;DMA/STDA861型动态热力学分析(DMA)仪,梅特勒-托利多仪器(上海)有限公司产品。

1.4 试样制备

胶料分3段混炼,一段和二段混炼均在密炼机中进行。一段混炼初始温度为70 ℃,转子转速为70 r·min-1,混炼工艺为:加入生胶塑炼0.5 min,加入氧化锌、硬脂酸、防老剂、石蜡和促进剂DPG-80混炼1 min,加入白炭黑、硅烷偶联剂和白炭黑分散剂混炼4 min,转子转速调至95 r·min-1,混炼7 min,排胶(150~153 ℃)。二段混炼初始温度为50 ℃,转子转速为50 r·min-1,混炼工艺为:加入一段混炼胶、硫黄及促进剂CBS-80,混炼2 min,排胶。三段混炼在开炼机上进行,辊温为45 ℃,混炼工艺为:加入二段混炼胶,薄通4次(辊距为3 mm),打三角包6次(辊距为0.5 mm),打卷4次(辊距为1.6 mm),将辊距调至2 mm,下片。混炼胶在(23±0.5)℃下停放24 h。

混炼胶在平板硫化机上硫化,硫化条件为:温度 150 ℃,压力 10 MPa,时间nt90(其中n=1,1.5,2,3)。

1.5 性能测试

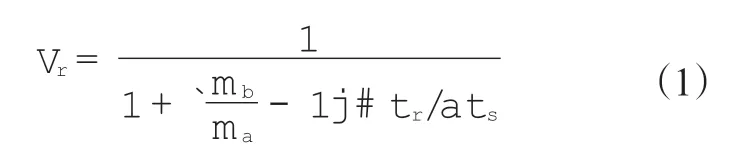

(1)表观交联密度。采用平衡溶胀法[18-19]测试硫化胶的表观交联密度,将试样置于甲苯溶液中,在35 ℃下溶胀直至溶胀平衡,表观交联密度(Vr)按照公式(1)计算:

式中:ma和mb分别为试样溶胀前后的质量,mg;ρr为生胶密度,Mg·m-3;ρs为溶剂密度,Mg·m-3;α为胶料中橡胶质量分数。

(2)交联键密度。采用化学探针法[20-21]对填充白炭黑体系硫化胶的交联键含量进行测试。试样经甲苯溶胀平衡后,加入到异丙硫醇/哌啶(质量比为1/2)溶液中,在35 ℃下反应24 h以去除多硫键结构,将试样在真空干燥箱中干燥至质量恒定,采用甲苯溶胀法结合公式(1)计算单硫键、双硫键和多硫键密度。

(3)填料分散性。采用填料分散仪对硫化胶的宏观填料分散性进行测试;采用TEM对硫化胶的微观填料分散性进行测试。

(4)动态力学性能。采用DMA仪测试硫化胶的损耗因子(tanδ),温度扫描条件为:剪切模式,频率 10 Hz,应变 0.5%,温度范围-100~100℃,升温速率 3 ℃·min-1;应变扫描条件为:剪切模式,温度 60 ℃,频率 10 Hz,应变范围0.1%~10%。

(5)其他性能均按照相应国家标准测试。

2 结果与讨论

2.1 硫化特性

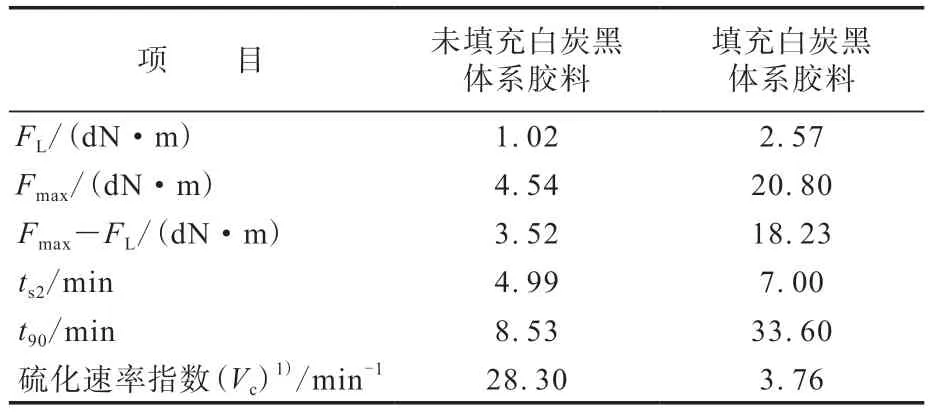

两个体系胶料的硫化曲线如图1所示,硫化特性参数如表1所示。

表1 胶料的硫化特性参数(150 °C)Tab.1 Vulcanization characteristic parameters of compound(150 °C)

图1 胶料的硫化曲线(150 °C)Fig.1 Curing curve of compound(150 °C)

从图1和表1可以看出:未填充白炭黑体系胶料的t90较短,硫化速率较快,硫化7~8 min后转矩就保持稳定,硫化后期曲线平坦,表明胶料的交联网络结构在高温下较稳定,没有出现硫化返原现象;填充白炭黑体系胶料的ts2和t90均较未填充白炭黑体系胶料明显延长,硫化速率指数减小,这可能是由于酸性白炭黑表面吸附硫黄和促进剂而导致胶料的硫化反应变慢;随着硫化时间的延长,填充白炭黑体系胶料的转矩呈持续上升趋势,表明填充白炭黑体系胶料的交联反应继续缓慢进行;填充白炭黑体系胶料的Fmax-FL是未填充白炭黑体系胶料的5倍左右,这说明填充白炭黑体系胶料具有较强的填料网络结构及橡胶-填料相互作用,导致橡胶分子链运动受限,胶料的转矩增大。

2.2 交联密度

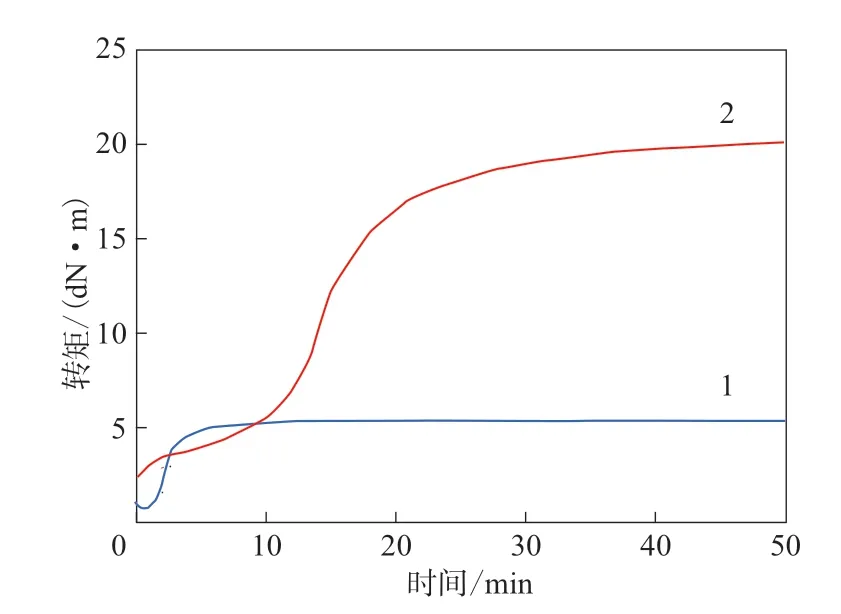

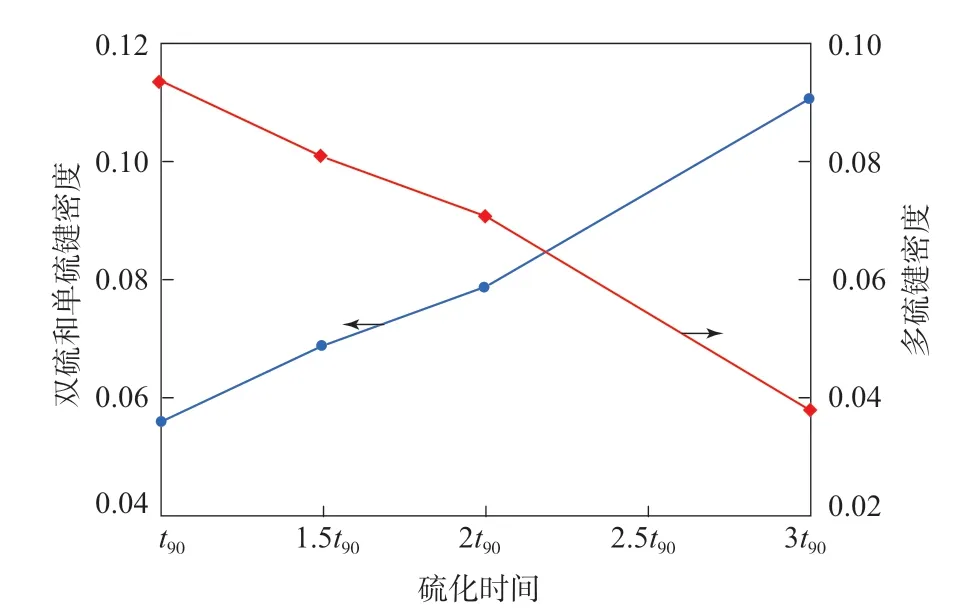

不同硫化时间下硫化胶的表观交联密度如图2所示,填充白炭黑体系硫化胶的交联键密度如图3所示。

图2 不同硫化时间下硫化胶的表观交联密度Fig.2 Apparent crosslinking density of vulcanizates at different curing time

图3 不同硫化时间下填充白炭黑体系硫化胶的交联键密度Fig.3 Crosslinking bond density of vulcanizates filled with silica at different curing time

从图2可以看出:在相同硫化时间下,填充白炭黑体系硫化胶的表观交联密度明显大于未填充白炭黑体系硫化胶,这是由于白炭黑网络结构和偶联剂Si69偶联作用使橡胶-填料相互作用增强;当硫化时间从t90延长至2t90时,未填充白炭黑体系硫化胶的表观交联密度基本不变,填充白炭黑体系硫化胶的表观交联密度逐渐增大;当硫化时间继续延长,两种体系硫化胶的表观交联密度均略有降低,这与橡胶分子链在较长时间高温下的降解有关[22]。

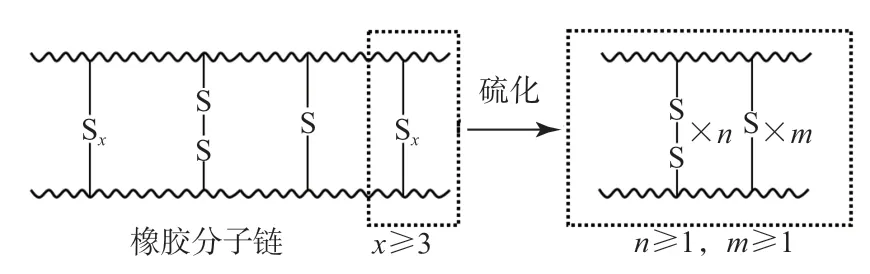

从图3可以看出,随着硫化时间的延长,经化学探针法处理的填充白炭黑体系硫化胶的多硫键密度由0.094逐渐减小至0.038,而双硫键和单硫键的密度由0.056逐渐增大至0.111,表明随硫化时间的延长,多硫键发生断裂的同时伴随着双硫键和单硫键的生成(见图4),并且双硫键和单硫键的增多使硫化胶的总交联密度增大。

图4 交联键类型转变示意Fig.4 Transition of crosslinking bond type

2.3 填料分散性

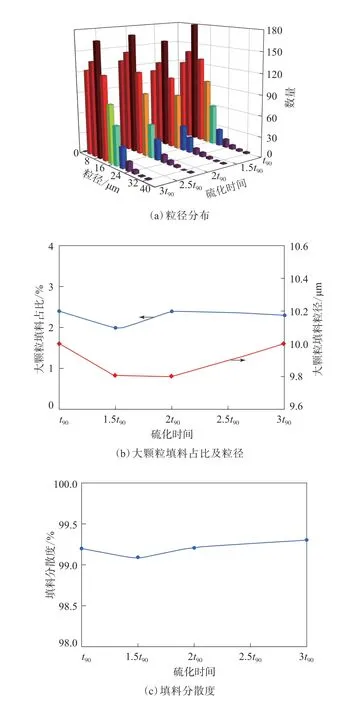

不同硫化时间下填充白炭黑体系硫化胶的填料宏观分散性如图5所示。

由图5可知,随着硫化时间的延长,各粒径区间粒子数量基本不变,大颗粒填料(聚集体)的粒径为9.8 μm左右,聚集体在橡胶基体中的占比为2.4%左右,填料分散度变化幅度为0.1%左右。这说明硫化时间的改变对填料宏观分散性基本没有影响。

图5 不同硫化时间下填充白炭黑体系硫化胶的填料宏观分散性Fig.5 Macrodispersity of fillers of vulcanizates filled with silica at different curing time

TEM表征的填料微观分散性如图6所示,黑色粒子为白炭黑颗粒。

从图6可以看出:当硫化时间为2t90时,填充白炭黑体系硫化胶中填料呈现出轻微的网络化现象,并未出现明显的填料聚集;当硫化时间为3t90时,填料的网络化程度明显提高。分析认为,加入硅烷偶联剂增强了橡胶-填料相互作用,同时刚性填料粒子的热不稳定性使硫化胶在微观上表现出填料网络化程度提高的趋势,但在宏观上并未出现明显聚集。

图6 不同硫化时间下填充白炭黑体系硫化胶的TEM照片Fig.6 TEM photos of vulcanizates filled with silica at different curing time

2.4 物理性能和耐热老化性能

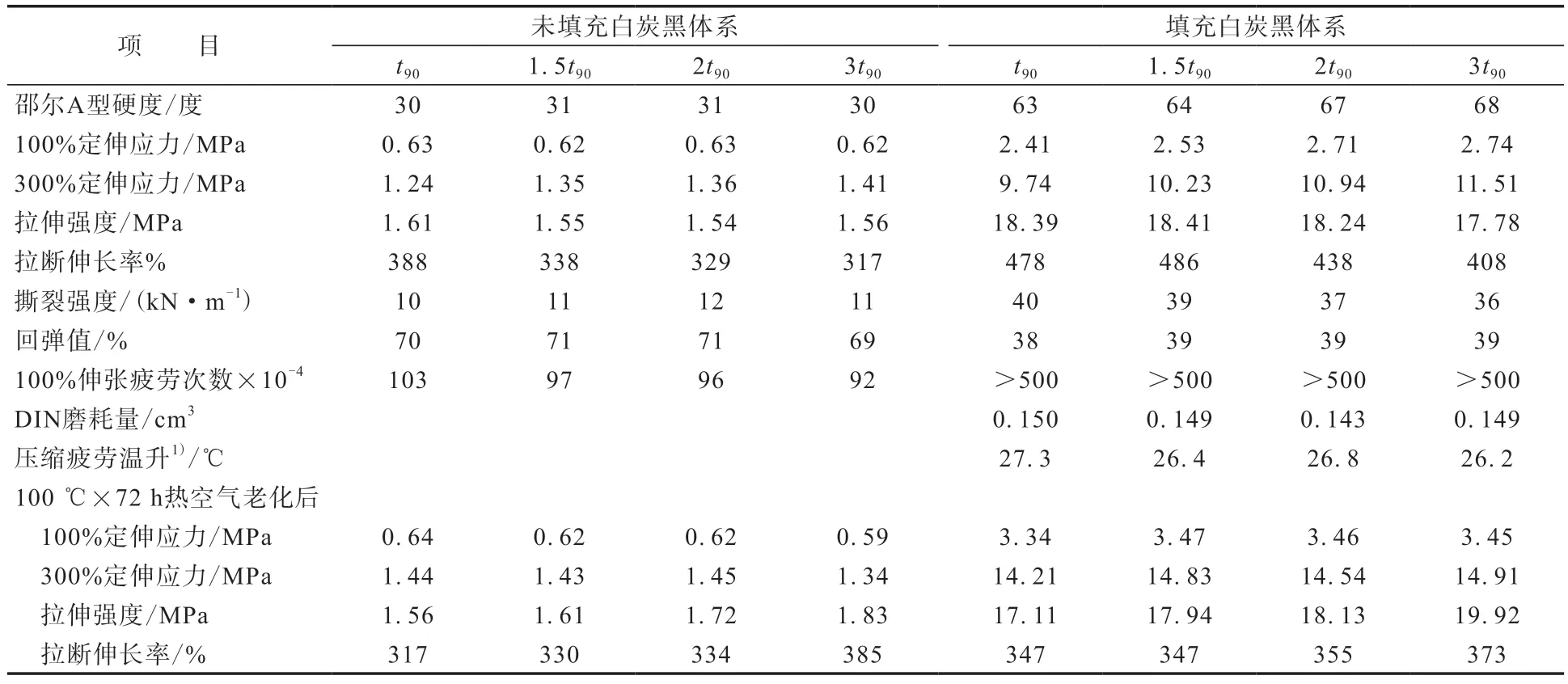

不同硫化时间下未填充及填充白炭黑体系硫化胶的物理性能和耐热空气老化性能如表2所示。

从表2可以看出,随着硫化时间的延长,未填充白炭黑体系硫化胶的硬度、定伸应力、拉伸强度和回弹值均变化不大,撕裂强度总体呈提高趋势,拉断伸长率降低,伸张疲劳次数减少,这些性能的变化与硫化胶交联密度的变化有关。

从表2还可以看出,随着硫化时间的延长,填充白炭黑体系硫化胶的拉伸强度、回弹值和DIN磨耗量变化不大,硬度和定伸应力提高,拉断伸长率、撕裂强度和压缩疲劳温升呈降低趋势,伸张疲劳次数均在500万以上。这与填料分散性、硫化胶交联密度及交联键类型的变化密切相关。随着硫化时间的延长,硫化胶交联密度的增大有利于硬度和定伸应力的提高,而较高键能单硫键和双硫键的增多及因多硫键断裂而形成的不均匀交联点会使体系中发生更多的应力集中[23-25],从而使硫化胶的拉断伸长率和撕裂强度降低;单硫键和双硫键的增多使交联分子链之间距离减小,导致填料-填料、橡胶-填料及橡胶-橡胶的摩擦滞后作用减小,使硫化胶的压缩疲劳温升降低;结合胶含量是影响DIN磨耗性能的主要因素,而硫化时间的改变对结合胶含量的影响较小[26],因此硫化胶的DIN磨耗量变化不大。

表2 不同硫化时间下未填充及填充白炭黑体系硫化胶的物理性能和耐热空气老化性能Tab.2 Physical properties and air aging resistance of vulcanizates unfilled and filled with silica at different curing time

从表2热空气老化后的数据可以看出,随着硫化时间的延长,未填充及填充白炭黑体系硫化胶老化后的拉伸强度和拉断伸长率均逐渐提高,这是由于键能较高的单硫键和双硫键增多,使硫化胶的热稳定性提高。这表明以SSBR/BR并用胶为主体材料的绿色轮胎胎面胶即使在高温下硫化较长时间,仍然具有较高的强度。

2.5 动态力学性能

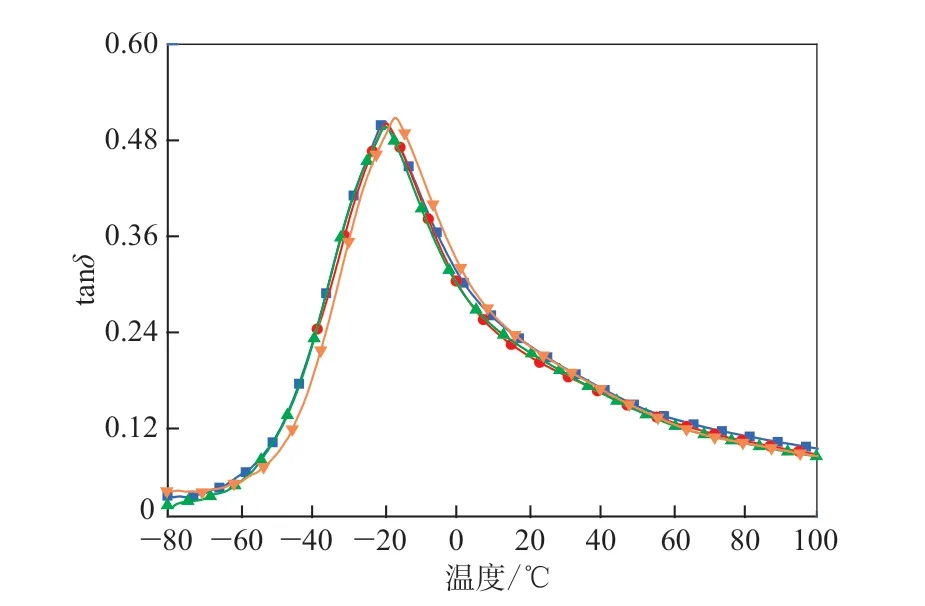

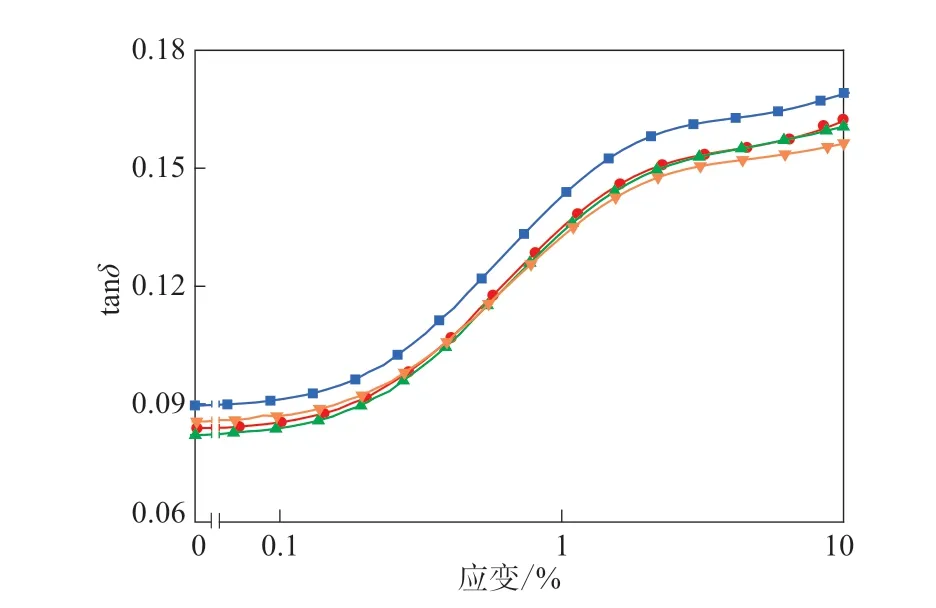

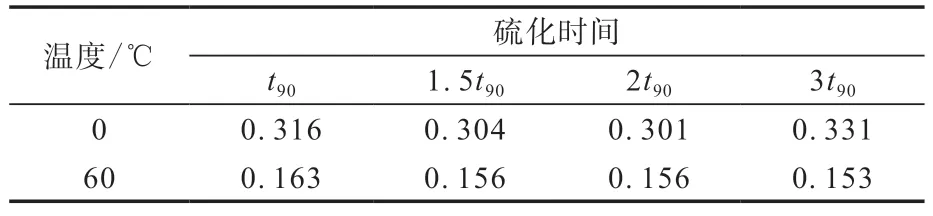

通常采用0和60 ℃时的tanδ分别表征胎面胶的抗湿滑性能与滚动阻力[27-28]。不同硫化时间下填充白炭黑体系硫化胶的tanδ-温度曲线如图7所示,0和60 ℃时的tanδ如表3所示,填充白炭黑体系硫化胶的tanδ-应变曲线如图8所示。

图7 不同硫化时间下填充白炭黑体系硫化胶的tan δ-温度曲线Fig.7 The tan δ-temperature curve of vulcanizates filled with silica at different curing time

图8 不同硫化时间下填充白炭黑体系硫化胶的tan δ-应变曲线Fig.8 The tan δ-strain curve of vulcanizates filled with silica at different curing time

从图7和表3可以看出:在t90~2t90范围内,随着硫化时间的延长,硫化胶0 ℃时的tanδ略有减小;硫化时间延长至3t90时0 ℃时的tanδ增大,其原因是硫化时间为3t90时橡胶-橡胶交联密度的降低以及橡胶-填料网络化作用的增强导致橡胶分子链间滞后更显著,由于橡胶分子链运动在低温测试条件下更敏感,表现为3t90硫化胶0 ℃时的tanδ增大。

表3 不同硫化时间下填充白炭黑体系硫化胶0和60 °C时的tan δTab.3 The tan δ at 0 and 60 °C of vulcanizates filled with silica at different curing time

从图8可以看出,随着硫化时间的延长,硫化胶60 ℃时的tanδ逐渐减小,滚动阻力呈逐渐降低趋势。其原因是硫化胶交联密度的增大及交联网络中单硫键和双硫键的增多使橡胶分子链运动受限,滞后减弱。

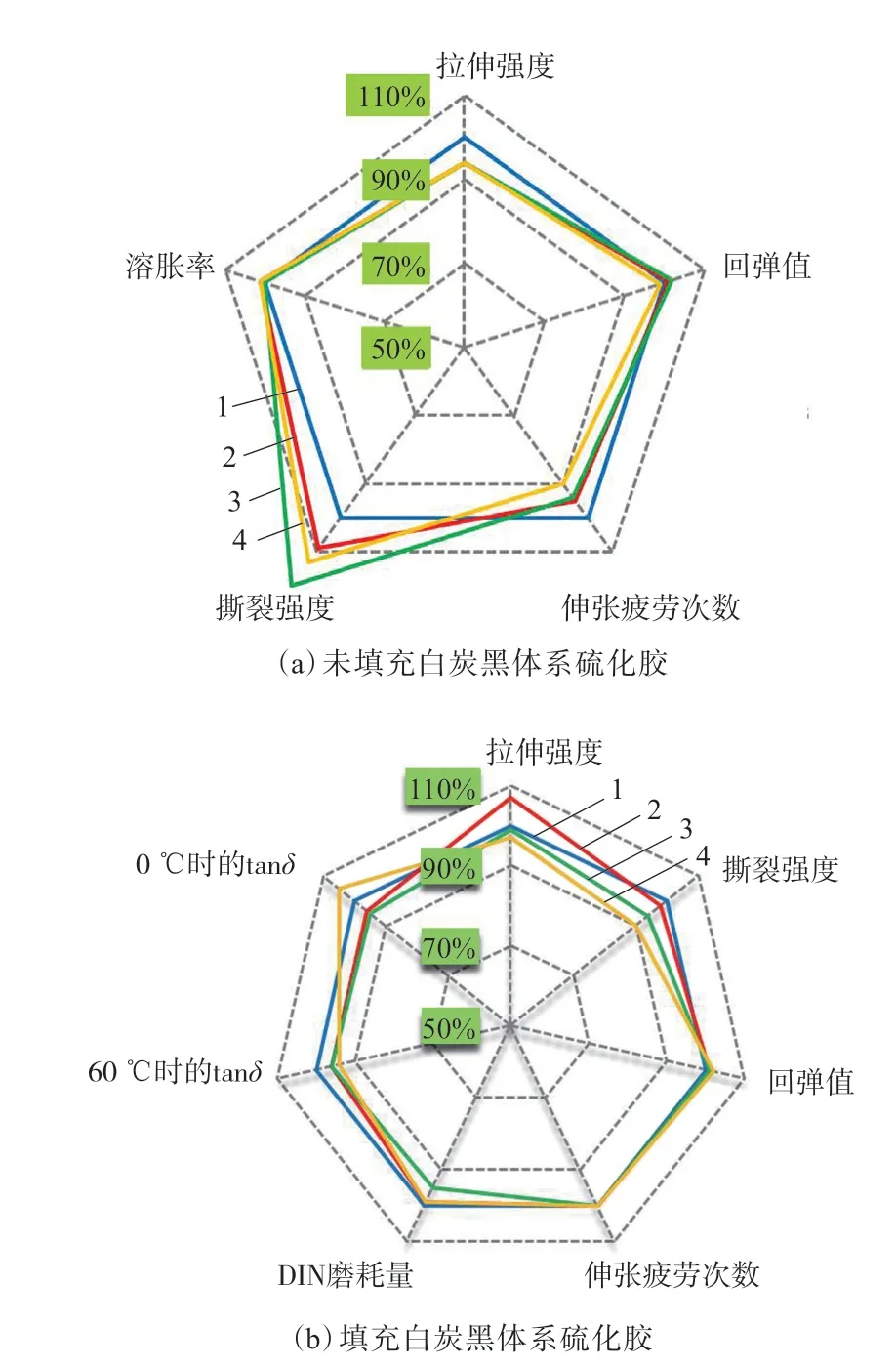

2.6 综合性能雷达图

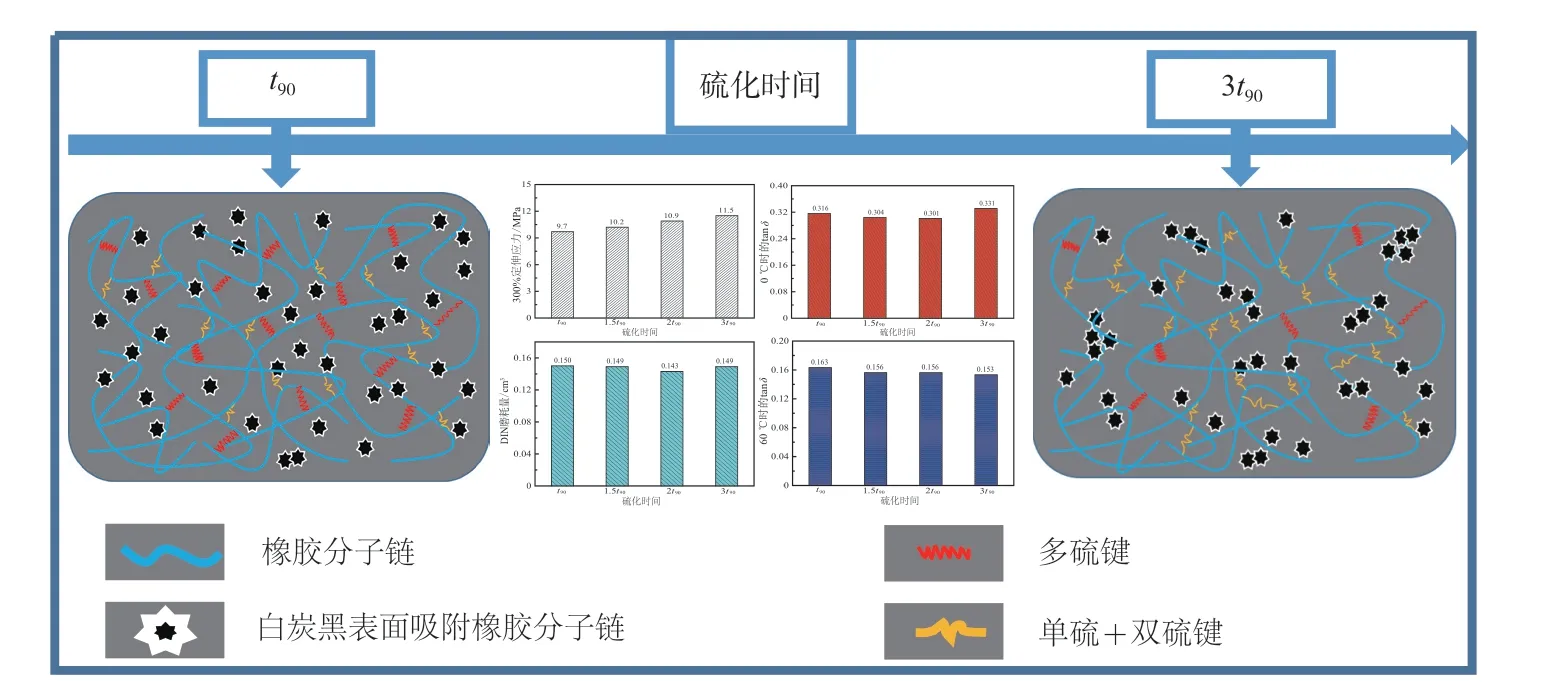

未填充及填充白炭黑体系硫化胶的性能雷达图如图9所示,填充白炭黑体系硫化胶的交联网络结构与性能如图10所示,图中数值代表同组数据之间的比值。

图9 硫化胶的性能雷达图Fig.9 Properties radar chart of vulcanizates

图10 填充白炭黑体系硫化胶交联网络结构与性能示意Fig.10 Crosslinking network structure and properties of vulcanizate filled with silica

由图9(a)可知,在硫化体系的作用下,橡胶分子发生交联,当形成含约70%的单硫和双硫键及约30%的多硫键的橡胶交联网络后,硫化时间的延长对交联网络结构影响较小,交联密度略微降低,因而硫化胶的拉伸强度和回弹值变化不大,但过长时间的高温硫化导致多硫键断裂、交联点不均匀,因此硫化胶的拉断伸长率降低,撕裂强度和耐伸张疲劳性能降低。

由图9(b)与图10可知:大量白炭黑及硅烷偶联剂的加入,导致填充白炭黑体系硫化胶的网络结构发生显著改变,首先,因白炭黑聚集体而形成了补强的填料网络结构;其次,硅烷偶联剂与填料粒子和橡胶发生偶联反应,从而形成更强的橡胶-填料相互作用,其影响橡胶交联网络结构。随着硫化时间的延长,填充白炭黑体系硫化胶的交联网络结构演变也不同于未填充白炭黑体系硫化胶。填充白炭黑体系硫化胶表现出交联密度的增大及单硫键和双硫键的增多,这是因为白炭黑对硫化体系的延迟作用及硅烷偶联剂的作用。交联密度的增大有利于提高硫化胶的定伸应力,而单硫键和双硫键的增多使硫化胶的拉断伸长率和撕裂强度降低,60 ℃时的tanδ减小,耐热空气老化性能提高。

总体而言,硫化时间会影响硫化胶的橡胶交联网络结构与填料网络结构,进而影响其物理性能。这可以为新型高性能绿色轮胎的研究与加工制造提供参考。

3 结论

(1)随着硫化时间的延长,未填充白炭黑体系硫化胶的交联密度略微降低,硬度、定伸应力、拉伸强度和回弹值变化不大,撕裂强度提高,拉断伸长率和耐伸张疲劳性能降低。

(2)随着硫化时间的延长,填充白炭黑体系硫化胶的交联密度增大,多硫键减少,单硫和双硫键增多,填料网络逐渐趋近于结构化,导致硫化胶的拉伸强度、回弹值、耐伸张疲劳性能和耐磨性能变化不大,定伸应力提高,拉断伸长率和撕裂强度降低,压缩疲劳温升和滚动阻力降低,抗湿滑性能在硫化时间为t90~2t90时降低,在3t90时提高。

(3)随着硫化时间的延长,未填充及填充白炭黑体系硫化胶的键能较低的多硫键向键能较高的单硫键和双硫键的转化,使硫化胶的耐老化性能逐渐提高,这表明以SSBR/BR并用胶为主体材料的绿色轮胎胎面胶即使在高温下硫化较长时间,仍具有良好的性能。