NiTi合金与异种材料焊接技术的研究进展

2021-07-20汪洪伟谢吉林陈玉华张体明王善林黄永德

汪洪伟,谢吉林,2*,陈玉华,张体明,王善林,黄永德

1.南昌航空大学江西省航空构件成形与连接重点试验室 江西南昌 330363

2.哈尔滨工业大学先进焊接与连接国家重点试验室 黑龙江哈尔滨 150000

1 序言

NiTi形状记忆合金(Nitinol Shape Memory Alloy,NiTi SMA)是一种新型的实用功能材料,具有独特的形状记忆作用、超弹性、优异的耐蚀性能和良好的生物相容性[1]。它在许多领域具有广阔的应用前景,NiTi形状记忆合金通常以丝、板、簧、管、钉和圈等元器件形式应用于航空航天飞行器、空间结构平台、核反应堆、建筑和桥梁等场合,用于控制工程结构的变形或振动,监测结构内部的应力、应变、温度及损伤等状况,极大提高了工程结构的安全性和可靠性[2,3]。众所周知,任何新材料的成功推广不仅取决于其固有特性,而且还取决于连接技术的发展(NiTi SMA同种或其他异种材料的连接)。目前,通过采用诸如激光焊[4-7]、摩擦焊、瞬间液相扩散焊(TLP-DB)、激光钎焊、储能焊等焊接方法,国内外已经进行了NiTi SMA同种或异种材料焊接的大量研究。

NiTi SMA与其他异种材料的连接能够有效地降低成本和提高综合力学性能。例如,NiTi SMA/SS牙科复合弓丝(CoAW)集中了NiTi形状记忆合金和不锈钢(SS)的优点[8]。但NiTi形状合金与SS(不锈钢)进行焊接时,两种材料在物理和化学性能上的巨大差异使焊接变得十分困难;界面处形成的TiFe2、TiCr2等脆性金属间化合物极易产生裂纹,对接头力学性能和形状记忆效应均会产生不良影响,这极大地限制NiTi SMA的更广泛应用。同样,当进行NiTi SMA/Ti6Al4V焊接时,在接头与母材界面处形成的Ti2Ni脆性金属间化合物使接头性能急剧恶化。在NiTi SMA与其他异种材料的焊接中,激光焊是研究和应用最多的焊接工艺,因此在本文使用了较多的篇幅介绍。

在以往的研究中,已通过各种方法(如:添加片状或粉末状[9]中间层、激光偏移焊接(LOW)[10]和利用过渡层等)来限制或尽可能减少接头脆性金属间化合物的生成,以求获得性能优异的接头组织,但均未达到设计中的理想焊接效果。

目前由于国内外的研究工作者所进行的多为探讨性的研究,距离真正的大规模推广应用阶段还较远,因此积极开展NiTi SMA/异种材料焊接的研究工作,寻找消除接头脆性金属间化合物的最佳解决方案,来获得优质的焊接接头具有广阔的应用前景和重要的现实意义。

2 熔化焊

从实际的工业生产需求来看,熔化焊的应用最为广泛。熔化焊能够有效地解决焊接过程中固态焊接接头形式受限制的问题,对于各种形式的接头均能实现焊接[11],NiTi SMA在实际生产应用中多以丝或薄板的形状出现。目前,对于TiNi形状记忆合金与异种材料焊接的研究,由于激光焊具有能量密度高、加热速率快、热影响区窄、焊接变形小,并能实现局部微小区域加热等优点,所以已成为丝材或薄板材料连接的重要方法,得到了广泛应用[12]。但由于NiTi SMA对温度的变化十分敏感且在焊缝中易产生脆性金属间化合物和铸造组织,所以会对接头的强度和NiTi侧的形状记忆效应产生不良的影响,使其接头性能无法达到预想的试验效果。

2.1 钨极惰性气体保护焊(TIG)

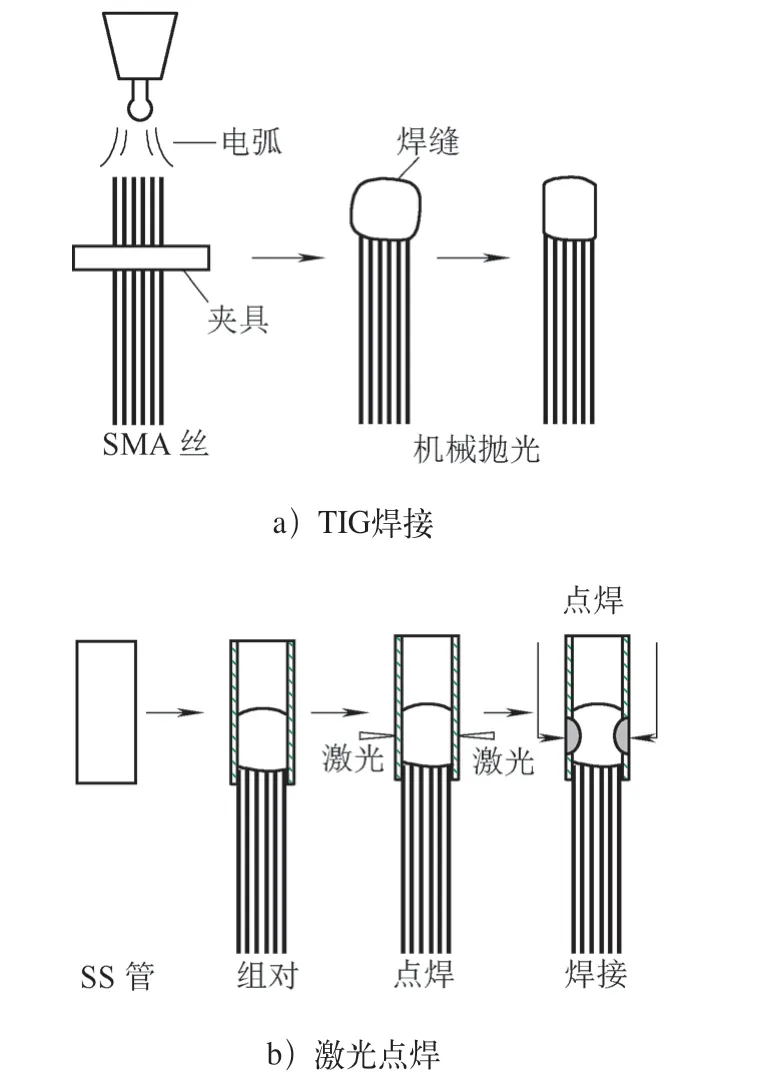

TIG是一种精确可控的焊接工艺。在焊接过程中,即使在极小的电流强度下,电弧也很容易稳定;能够焊接材料的厚度范围很广,也能进行薄板的焊接;并且在适当的操作参数下,能够得到无缺陷、质量较高的焊接接头。LU等[13]将TIG与激光焊接相结合,进行了NiTi形状记忆合金焊丝与医用封堵器316L不锈钢管的连接;首先采用TIG焊接NiTi形状记忆合金焊丝,然后采用激光点焊将NiTi形状记忆合金焊接到316L不锈钢管上,如图1所示。分析研究发现,TiC化合物弥散分布在NiTi SMA的TIG焊缝中,而在NiTi/316L不锈钢点焊熔合区附近的TiC化合物含量明显减少。由于在NiTi/316L不锈钢的点焊熔合区附近发生了短距离扩散,故在熔合区周围出现Ni3Ti+(Fe,Ni)Ti等金属间化合物。由于在激光点焊过程中,不锈钢直接发生熔化,而NiTi SMA的TIG焊缝没有发生熔化,热量由不锈钢传递到NiTi SMA的TIG焊缝,形成了点焊过程中的热影响区,因此在一定程度上减少了Ti-Fe金属间化合物的形成。

图1 NiTi形状记忆合金焊丝与316L不锈钢管的焊接步骤[13]

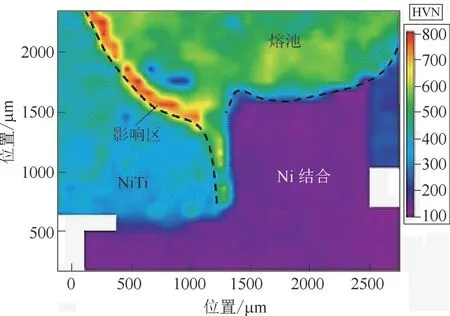

由于NiTi合金的可逆应力、应变效应,所以在轻量驱动器上有较广的应用;但由于NiTi部件对温度变化很敏感,加工困难;将NiTi SMA连接到一种易于机械加工和焊接的材料上,能使控制结构系统的集成化难度大大降低。FOX等[14]利用定制的商业纯Ni接头(Ni200)作为中间层插入NiTi合金和304 SS管中,以改善焊缝组织,提高焊接接头的性能。研究分析发现,远离熔池的NiTi合金的硬度在200~400HV;在熔合区靠近焊缝一侧,有一个硬度增加的区域,最高值达到了817HV,如图2所示。焊接接头的热影响区宽度约为125µm,包括最高硬度为817HV的部分混合区和1~2µm的热影响区。

图2 NiTi/304 SS焊缝硬度图,虚线表示熔合边界的 大致位置[14]

在力学性能测试中,焊缝失效发生在NiTi管一侧,在宏观层面上表现为脆性破坏;从断裂面的SEM形貌可以看出明显的河流花样和较大的解理面,表明接头为明显的穿晶断裂。由于断口形貌与光学显微镜观察到的熔融边界相似,因此在部分混合区中,脆性金属间化合物的存在可能是焊接接头失效的主要原因。在NiTi SMA/Ni/304 SS管截面焊缝中没有观察到大的裂纹,且焊缝能够承受高于304 SS退火屈服强度的剪切应力;这表明Ni中间层的存在能够有效地防止因Ti-Fe金属间化合物的形成所导致的接头失效,从而在NiTi和304 SS之间建立了可靠的连接。

2.2 激光焊

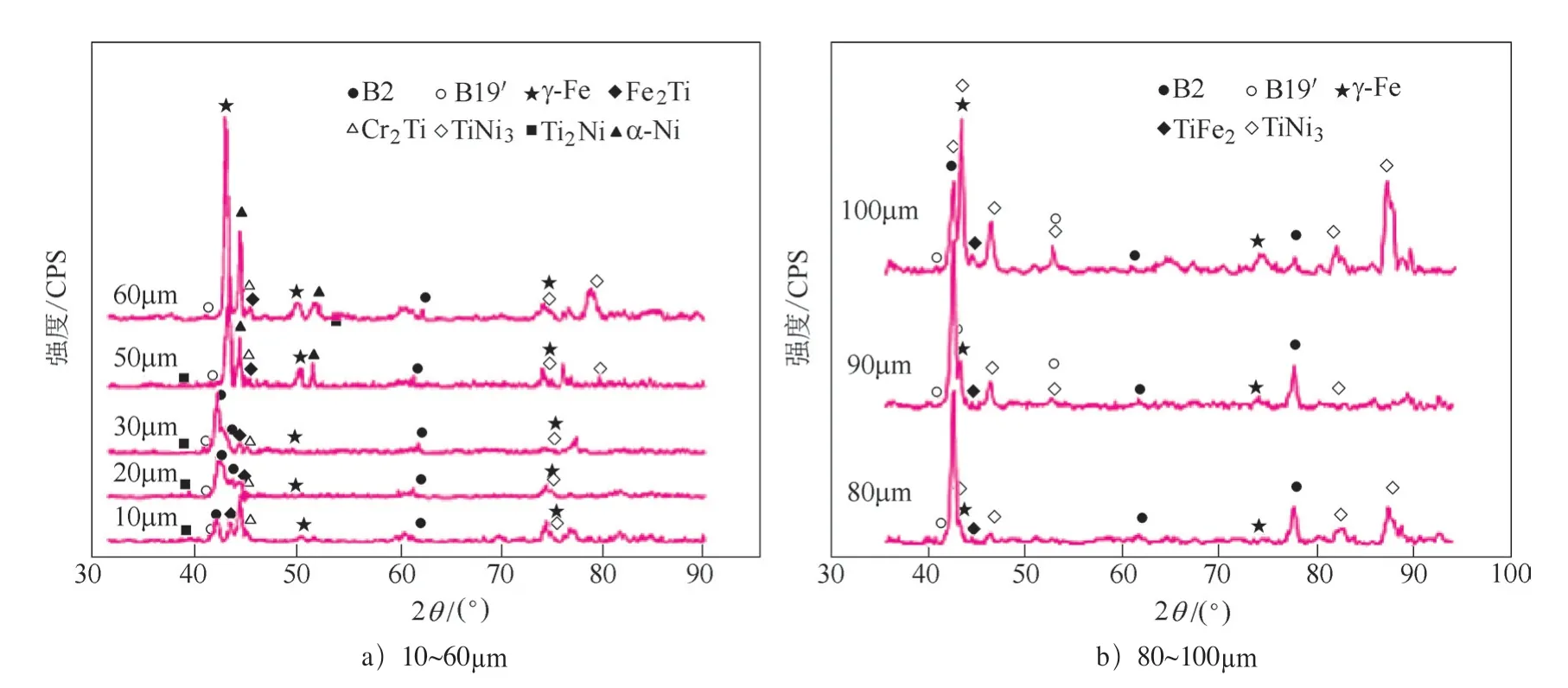

LI和SUN等[15]使用纯Ni作为中间填充层进行了NiTi形状记忆合金丝与不锈钢丝的激光焊接。研究表明,焊缝区的组织非常复杂,主要包含γ-Fe、B2、B19’、TiFe2、TiCr2、TiNi3和Ti2Ni相,NiTi SMA侧的熔合区形成了金属间化合物层。随着Ni中间层厚度的增加,生成的脆性金属间化合物(TiFe2和TiCr2)逐渐减少;且随着焊缝中的Ni含量增加,接头性能大大提高。由于熔合区产生的金属间化合物层比较脆,所以接头断裂在NiTi SMA侧熔合区。当进一步增加焊接接头中的Ni含量时,由于Ni元素含量的越来越高,促进了更稳定的反应物(TiNi3和B19')的形成,并且在焊缝金属中形成了更多气孔和收缩腔,因此导致焊接接头性能的下降,如图3所示。

图3 10~100µm厚Ni中间层接头焊接区的XRD图谱[15]

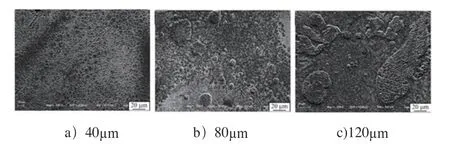

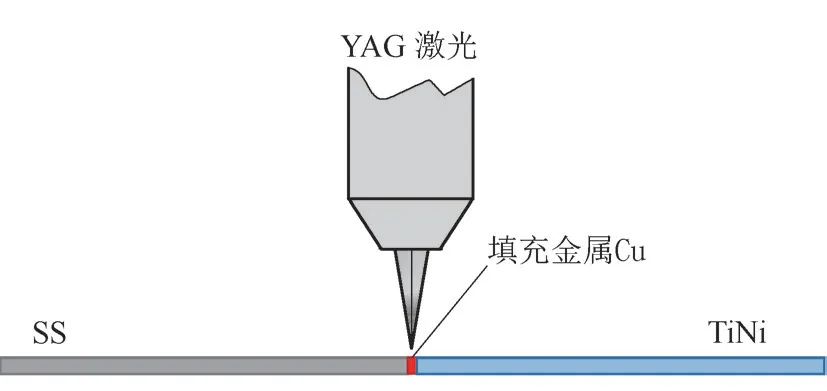

LI等[8]将Cu作为中间层,讨论了Cu中间层的厚度对激光焊接TiNi合金和不锈钢接头组织和性能的影响,旨在通过添加Cu中间层来改善焊接接头微观结构和性能。研究发现,将铜填充金属的厚度从20µm增加到120µm,焊接区的Cu元素含量明显增加,而Ti、Ni、Fe和Cr元素含量则呈下降趋势。焊缝的微观组织从等轴晶和枝晶结构(40µm厚的Cu中间层)转变为大量具有不同尺寸的富Cu相球状结构(80µm厚的Cu中间层)。进一步增加铜填充金属的厚度,富铜球状相变得更多且粗大,如图4所示。随着Cu中间层厚度的增加,由于Cu固溶体的增多和IMC(TiFe2、TiNi3等)的减少,所以使接头的抗拉强度和伸长率也增加了。将铜填充金属增加到120µm厚时,由于在焊缝/TiNi界面上形成了更多的Cu-Ti金属间化合物,所以使接头性能降低,焊接示意如图5所示。

图4 不同厚度Cu中间层的SEM图像[8]

图5 激光焊接TiNi合金/Cu/AISI 304不锈钢

ASADI等[9]研究了镍粉的添加对AISI 304不锈钢和NiTi SMA弓丝异种激光焊接组织和力学性能的影响,镍粉被用作焊接填充金属,用以改善激光焊接中的接头性能。对于NiTi SMA与其他异种材料的连接,国内外相关研究人员通常采用了两类不同的方法来消除异种焊接中所产生的脆性金属间化合物。第一类是使用除母材外的第三种金属作为中间层来改变焊缝成分,从而消除或者减少脆性金属间化合物的产生[8,15-22]。第二类是应用高温中间层,例如,使用Ta和V作为扩散阻挡层[23,24]。但是使用箔片中间层会导致焊接区域的组织、化学成分和力学性能不均匀,为了找到克服这些问题的解决方法,笔者利用金属粉末来代替箔片。

研究结果表明,添加镍粉是改善异种N i T i S M A-S S接头性能有效且实用的方法。镍粉的加入使初生凝固相由Fe2Ti转变为Ni3Ti和γ两种韧性相,促进了该韧性相在焊缝区的形成。由于镍粉对焊缝区化学成分的稀释,抑制了成分过冷,故使焊缝区组织由枝晶转变为枝晶-胞状组织。当添加镍粉时,整个焊接区的平均显微硬度降低了约43%,达到325HV(与不添加镍粉相比)。此外,通过使用镍粉,最大接头强度提高了100%,达到300MPa(2.9%断裂应变)。与使用箔片相比,使用镍粉作为填充金属是更加实用的方法;整个焊缝区的焊接成分和显微硬度变得更加均匀。

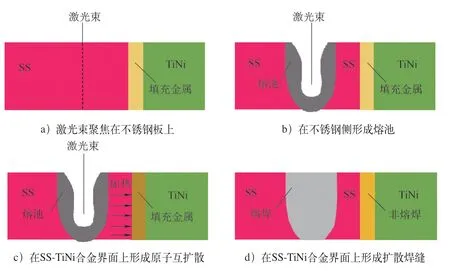

ZHANG等[19]研究了以38Zn-61Cu合金为填充金属,对NiTi形状记忆合金与不锈钢(SS)异种金属材料进行激光焊接。将38Zn-61Cu合金作为填充金属来连接NiTi SMA和SS,使激光偏移到SS中,在接头的SS侧进行熔焊,而在接头的SS-NiTi界面上进行扩散焊接;确定了SS-NiTi SMA接头两种不同的接头机制(熔融焊接和扩散焊接的复合接头),激光焊接如图6所示。由于未熔化的SS起到了扩散屏障的作用,因此获得了特殊的接头,可以完全避免接头中产生Ti-Ni、Ti-Fe金属间化合物,从而改善了接头的性能。在SS-NiTi界面处形成扩散焊缝,其主要组织为β-CuZn+Fe3Zn7、β-CuZn和Ti2Cu+TiNi。在焊接过程中,SS-NiTi界面处产生大量原子扩散,扩散焊缝的厚度可达到数百微米,但扩散焊缝成为了接头的薄弱部位,导致拉伸试验失败。拉伸试验期间,接头在扩散焊缝中断裂。接头的最大抗拉强度仅为153MPa,虽然接头的力学性能较低,但在焊接过程中,复合接头完全避免了脆性金属间化合物的产生,对此连接方式的改善和研究具有较大意义。

图6 接头物理模型形成

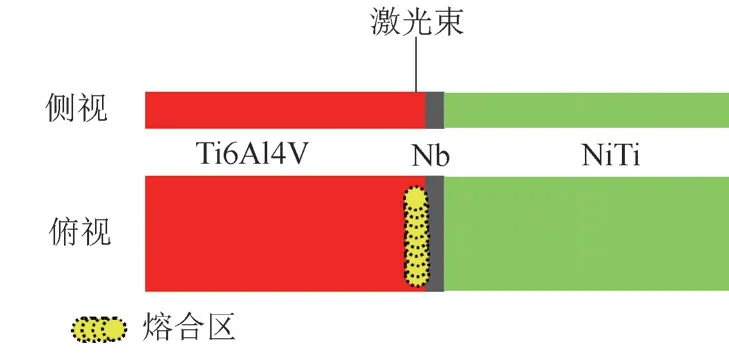

OLIVEIRA等[25]研究了用Nb作为NiTi SMA和Ti6Al4V中间层的脉冲激光焊接。焊接过程中,使激光偏置到Ti6Al4V上,从而在接头的Ti6Al4V-Nb一侧发生熔接,而在接头的NiTi-Nb一侧发生共晶连接,得到了与Nb中间层极限抗拉强度相匹配的无缺陷接头,如图7所示。因为材料熔点的显著差异导致只有Ti6Al4V和NiTi熔化,而大部分Nb中间层保持固态,故在NiTi-Nb界面上,Nb中间层因其高的导热系数,起到了散热器的作用,从接头的Ti6Al4V一侧吸收了大量的能量,并将其传递到NiTi一侧。这使得该界面的温度至少达到1170℃,从而在NiTi和Nb之间发生了接触熔化,并在这两种材料之间形成了接头。接头组织大部分由片状共晶凝固区组成,在凝固接头中没有观察到金属间化合物。Nb中间层的高熔点保证了大部分铌在焊接过程中保持固态,成功地阻止了两种母材的混合。

图7 Ti6Al4V/Nb/NiTi激光偏置

陈玉华团队先后进行了二元NiTi SMA/不锈钢和宽相变滞后的三元NiTiNb SMA/Ti6Al4V异种材料的焊接研究。利用纯Ni丝作中间层填充金属进行了NiTi SMA/304不锈钢的激光焊接,获得了成形良好的焊接接头。但焊缝与两侧的母材之间存在明显的界面区,尤其在NiTi-Ni界面上形成的Ni3Ti相,使接头组织分布不均匀,限制了接头的抗拉强度[26]。针对上述问题,对无缺陷NiTi SMA/Ni/SS焊接接头分别进行了650℃和850℃的焊后热处理,由于随着热处理温度的提高,焊缝组织逐渐均匀化,所以提高了焊接接头的抗拉强度;在850℃的焊后热处理时,接头的平均强度达到最大值(643MPa),相当于焊态接头的2.12倍[27]。

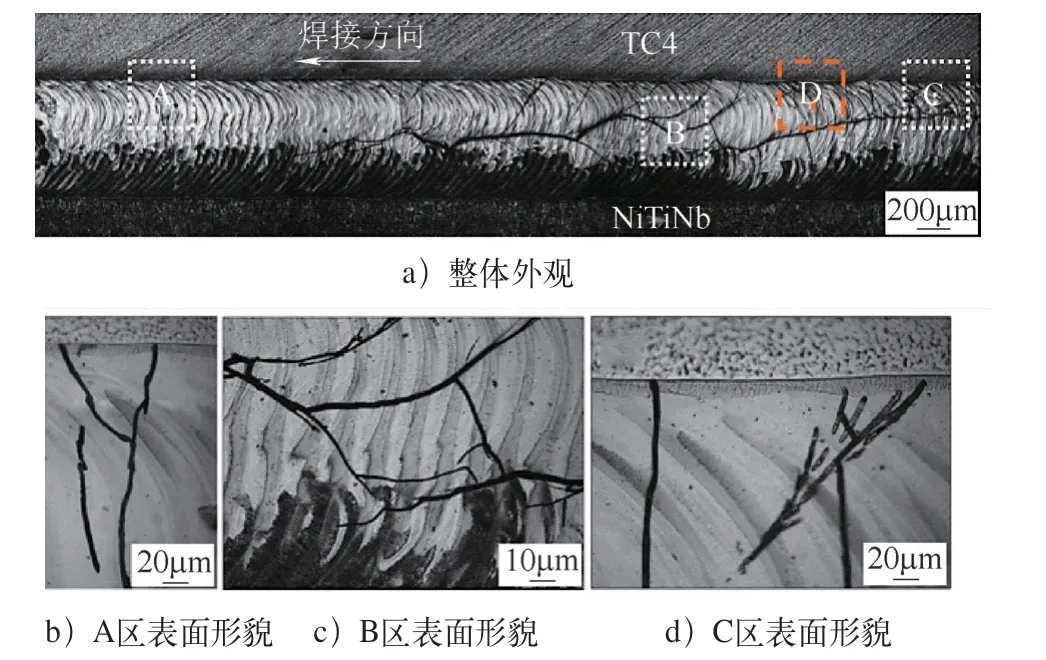

为了消除Ni47Ti44Nb9 SMA/Ti6Al4V异种材料焊接时,由于大量金属间化合物的形成和应力集中导致的焊接裂纹现象(包括焊缝中心的纵向凝固裂纹、焊脚处的横向热裂纹等)[28],如图8所示。陈玉华等尝试使用纯Ni、纯Nb、纯Ti作为中间层填充金属,来控制接头中焊接裂纹的产生;结果发现当Ni和Ti作填充金属时,获得接头性能并不理想[29,30]:由于Ni填充金属的加入,在焊缝中形成了细小的晶粒和椭圆状晶界,降低了接头的裂纹敏感性,但接头的剪切载荷仅有162N,断裂表面具有明显的脆性断裂形貌;加入Ti中间层后,能够有效地控制接头中焊接裂纹的产生,但在焊缝中依然发现了细小的微裂纹,使得接头的力学性能严重下降。而使用Nb作填充金属时,随着Nb填充金属熔化量的增加,沿焊缝母材两侧的连续IMC区逐渐减小,接头抗拉强度随之增加;当Nb填充金属完全熔化时,接头的平均抗拉强度可达Ti6Al4V母材的82%[31]。熔化的Nb填充金属稀释了接头中Ni元素的含量,有效降低了Ti2Ni脆性金属间化合物的产生,获得了性能良好的焊接接头。

图8 接头的表面形貌[28]

以上研究表明,虽然采用T I G焊接能够实现NiTi合金与异种材料的有效连接,但由于TIG焊机的热源没有激光焊机集中,导致了焊接接头熔合区(FZ)和热影响区(HAZ)更大,在连接NiTi组件时可能会损失更多地形状记忆和超弹性性能。当采用激光焊连接NiTi SMA与异种材料时,通过添加箔片、焊丝或粉末状中间层、激光偏移焊接(LOW)和制成(熔融焊接和扩散焊接)复合接头的方 法[8-11,15,17,19-21,24,25],可以很好地限制和减少接头脆性金属间化合物的产生,获得性能优异的接头。

虽然通过以上方法来改善接头组织能够获得比无填充层焊接更为优异的性能,但添加中间层的方法不可避免的会在接头焊缝中产生金属间化合物,且片状中间层还会导致接头成分和组织的不均匀,从而对接头的强度和NiTi SMA侧的形状记忆效应产生不利影响。制成(熔融焊接和扩散焊接)复合接头不会在焊缝处形成Fe-Ti金属间化合物,但是扩散焊缝的强度较低,无法满足设计要求。总的看来,通过添加粉末状中间层和激光偏移焊接能够获得较为理想的焊接接头。

3 固态焊接

熔化焊总是包含固-液-固转变,在转变过程中伴随产生尺寸变化、变形、残余应力;而固态焊接方法可以防止这些,焊缝金属不会经历熔融凝固过程,从而避免了一些不必要的冶金反应,这对TiNi形状记忆合金的焊接十分有利。目前国内外对NiTi SMA与其他异质材料固态焊接的研究报道较少,研究主要集中在摩擦焊和超声波焊方面。

3.1 摩擦焊

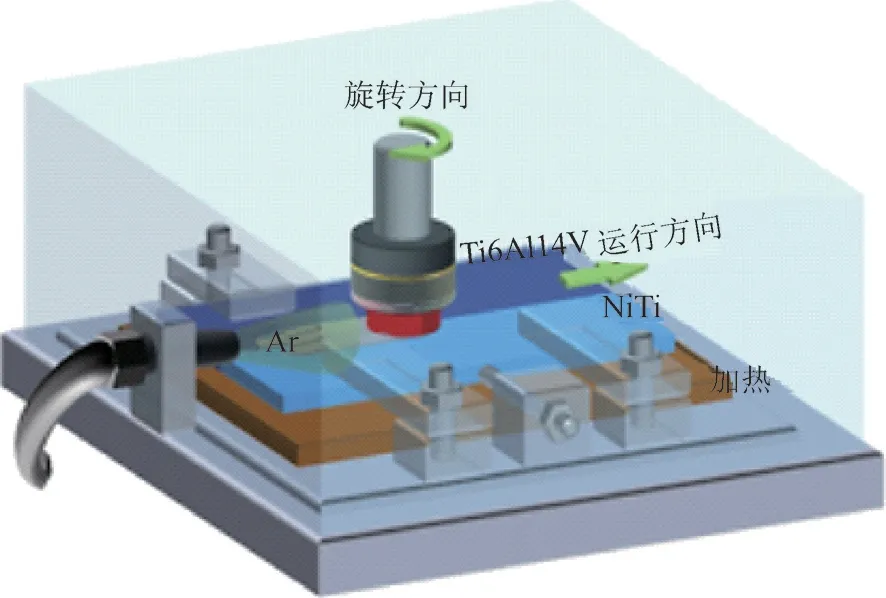

DENG等[32]为了验证搅拌摩擦焊制备异种NiTi SMA/Ti6Al4V接头的可行性,分别进行了常规搅拌摩擦焊和辅助加热搅拌摩擦焊的研究,如图9所示。常规搅拌摩擦焊接头的成形较为困难,焊接过程中会产生大量裂纹。通过辅助加热的方法,当预热温度为200℃、恒定转速为475r/min、运行速度为23.5mm/min时获得了无裂纹的良好接头,预热垫板的存在降低了焊缝的温度梯度和冷却速度,消除了由于塑性金属流动性不足和焊接应力产生的裂纹缺陷。但由于焊接过程中塑性变形和摩擦热的热力耦合作用促进了Ti2Ni脆性金属间化合物的形成,并使其显著粗化;接头断裂在Ti2Ni金属间化合物区,其抗拉强度仅为269MPa。因此辅助加热搅拌焊能够消除常规搅拌摩擦焊接头中的裂纹缺陷,但Ti2Ni金属间化合物的形成不可避免,对接头性能造成不利影响。

图9 辅助加热FSW焊接[32]

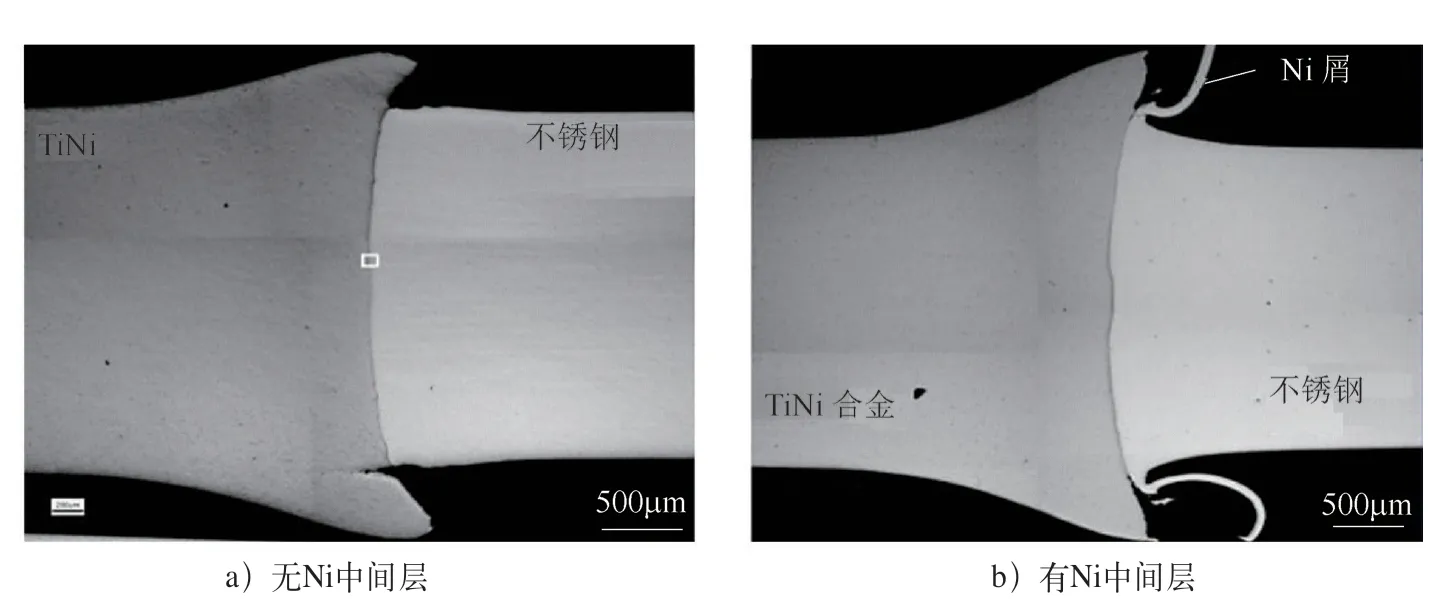

FUKUMOTO等[18]研究了使用纯Ni中间层的NiTi形状记忆合金与不锈钢摩擦焊接,在有无Ni中间层的两种情况下,对NiTi SMA和304 SS进行摩擦焊接,如图10所示。研究发现,在无Ni中间层的情况下,焊接界面区会形成大量的脆性Fe2Ti金属间化合物,导致界面强度急剧降低,接头强度最大值仅为200MPa。当添加Ni中间层之后,中间层填充金属改变了焊接界面的微观结构,有效地提高了接头的力学性能;在NiTi-Ni界面上没有发现Fe2Ti金属间化合物,而形成了TiNi3层和TiNi+TiNi3共晶反应层,周边区域有发生共晶反应的趋势。在力学性能测试过程中,NiTi-Ni界面上发生断裂,接头强度最高可达512MPa;Ni中间层的加入有效地降低了接头中脆性Ti2Ni的生成。

图10 搅拌摩擦焊接头宏观形貌[18]

3.2 超声波焊

ZHANG和LI等[33-36]进行了以Cu、Al作为中间层NiTi SMA的超声波点焊研究,Al、Cu过渡层通过变形和扩散在超声波焊接过程中发挥了桥梁的作用,提高了NiTi SMA的焊接性能。由于焊接过程中强烈的塑性变形和较高的应变速率,Al、Cu晶粒发生再结晶并与母材发生相互扩散,使NiTi SMA与Al、Cu之间形成了良好的冶金结合。根据焊后研究分析发现,在接头界面均未生成金属间化合物;随着焊接能量的增加,焊接界面的机械和冶金结合能力大大增强,极大提高了接头的力学性能。由于超声波焊接接头的主要连接机制是原子扩散和金属键合,在焊缝界面不会产生对接头有害的金属间化合物,因此可以实现NiTi SMA的有效连接。

X I E等[37]采用纯A l中间层系统地研究了焊接压力对Ti6Al4V/NiTi SMA异种超声波点焊接头界面组织、拉伸剪切性能和界面温度的影响。由于Ti6Al4V和NiTi SMA具有较高的摩擦系数,并且摩擦表面的高频超声振动会使界面焊接温度快速升高,因此Ti6Al4V/NiTi SMA的异种超声波点焊接头必然会形成脆性金属间化合物(IMC),使接头性能急剧恶化。研究发现,添加Al中间层后,随着焊接压力的增大,快速的超声振动将软化的Al中间层压入摩擦表面形成的凹槽中,使接头界面宏观形貌呈明显的波浪状(拥有波峰和波谷),加强了接头表面的机械结合。超声振动产生的能量主要消耗在Ti6Al4V原始表面的去除上,从而限制了Al中间层与NiTi SMA的进一步反应;因此在Ti6Al4V-Al界面处发现了TiAl3化合物层,而在Al-NiTi界面处未检测到明显的反应层。当焊接压力为0.52MPa时,在Ti6Al4V-Al界面上形成了连续均匀的IMC层,接头的剪切载荷达到最大值(931N)。

由此可见,采用摩擦焊和超声波焊来连接NiTi合金异种材料似乎是可行的方法。但是在摩擦焊中,工件结合面的几何精度难以控制;对于搅拌摩擦焊,虽然可以解决这个问题,但往往受接头形状的复杂程度和尺寸大小等因素限制且搅拌摩擦焊的过程中不可避免地会发生部分熔化现象,其金属间化合物的产生不可避免,对NiTi SMA的形状记效应会造成不利的影响。而超声波焊接只能应用于较小的零件和较薄的材料,在工程应用方面有很大限制。

4 总结与展望

NiTi形状合金异种材料的焊接存在一系列的焊接问题,主要有脆性金属间化合物的形成、接头晶粒尺寸不均匀和热影响区的成分变化。随着对NiTi SMA材料研究的进一步深入以及Ni-Ti基SMA材料在各个领域的广泛应用,对焊接接头的焊接质量、力学性能和形状记忆效应等要求越来越高,获得性能优异的NiTi SMA焊接接头已经成为了亟需解决的问题。

尽管NiTi SMA焊接连接方面的研究仍在进行中,但对于NiTi SMA的异种焊接,目前的研究工作还很有限,仍有一些问题需要解决。对于NiTi SMA与异种材料连接的近期研究,得到以下结论。

1)在没有中间层填充的情况下,NiTi SMA与其他异种材料不能实现有效可靠的连接,因此必须要研究新的中间填充层来提高接头力学和腐蚀性能。

2)要深入了解NiTi SMA异种接头的连接机制,优化中间层的材料选择。

3)在以往的研究中,使用高熔点材料可以防止熔合区中两种基材金属液体的混合,避免脆性金属间化合物的形成。然而,到目前为止,几乎没有中间层在工程应用中被测试过,都是试验性的研究。

4)在控制接头金属间化合物方面,固态焊接更有利于NiTi SMA异种材料的连接;但往往受接头形状的复杂程度和尺寸大小等因素的制约。

5)到目前为止,由于激光焊对基体材料的热影响最小,国内外研究人员对其进行了大量的试验研究。就目前的研究而言,“激光焊+高温中间层”是NiTi SMA异种材料连接较为理想的方法。