海工装备机器人智能化焊接关键问题及技术研究

2021-07-20许燕玲张本顺侯震

许燕玲,张本顺,侯震

1.上海交通大学材料学院机器人焊接智能化实验室 上海 200240

2.江苏自动化研究所 江苏连云港 222006

1 序言

“十三五”期间,我国海工装备业保持了强劲的发展态势,其中三大造船指标均领先于韩国和日本等制造强国,巩固了世界第一造船大国的地位,表1为我国三大造船指标变化情况。从表中可以看出,2020年尽管受新冠肺炎疫情的影响,船舶行业遭受重大冲击,但我国船舶企业仍然努力克服困难,坚持任务不变、目标不减的原则,全年我国造船完工量、新接订单量和手持订单量在全球市场份额按载重吨计分别为38.9%、46.4%和45.0%,继续保持国际市场份额领先[1]。

表1 2016—2020年我国三大造船指标变化情况

焊接是海工装备制造中的重要工艺环节,也是决定其装备质量的关键因素。尤其是船舶制造中的小合拢、中合拢、大合拢、平面分段、曲面分段、平直立体分段、管线法兰连接、型材部件装焊等多个工序和工位都需要依靠焊接进行实现,图1为船舶制造中的焊接现场。

图1 船舶制造中的焊接现场

根据相关资料,焊接工作量占据了船体建造总工程量的30%~40%,焊接成本也占据船体建造总成本的30%~50%,而焊接所需要的工时也占船体建造总工时的30%左右。

经过30多年的发展,尽管我国海工装备在主流船型、高技术船舶、海洋工程装备领域科技创新均取得了重大突破,本土化配套能力和水平得到了显著提升。但必须清醒地看到,我国海工装备发展也存在不少矛盾和问题,主要表现在技术创新能力不强,生产效率不高,示范应用不足,整个海工装备制造配套业发展滞后,与世界其他造船强国相比,我国海工船舶制造整体水平和实力仍有较大差距。在焊接方面,造成当前我国海工装备焊接智能制造落后的原因,主要有以下几个方面。

1)多品种、小批量、非标件多,需要机器人焊接具有较高的适应性和柔性化,图2为海工装备制造中的非标工件。

图2 海工装备制造中的多品种、小批量、非标件

2)工艺优化滞后,工件尺寸大,装配间隙不一致,达不到机器人智能化焊接对装配精度的要求。

3)焊接工艺复杂、要求高,某些关键部件需要开发适用海工装备的新工艺、新方法。

4)机器人智能化焊接相应配套关键部件依赖进口,成本高,不利于推广使用。

工业机器人由于具有精度高、重复性好、柔性好、稳定性强的优势,被广泛地应用于海工装备的焊接生产中。机器人智能化焊接技术是我国海工装备制造业发展的必然趋势,对于提升我国船舶制造水平,提高船舶制造工程的自主配套能力,满足国家新型船舶战略安全需求具有重要的意义。

2 海工装备机器人智能化焊接技术路线

海工装备制造机器人智能化焊接技术,主要包括以下几部分,焊接新工艺新方法、三维模型的离线编程、三维扫描目标匹配、焊接寻位、焊缝跟踪及过程管控技术等,如图3所示。

图3 海工装备机器人智能化焊接技术路线

3 机器人智能化焊接新工艺新方法

3.1 双面双弧高效焊接

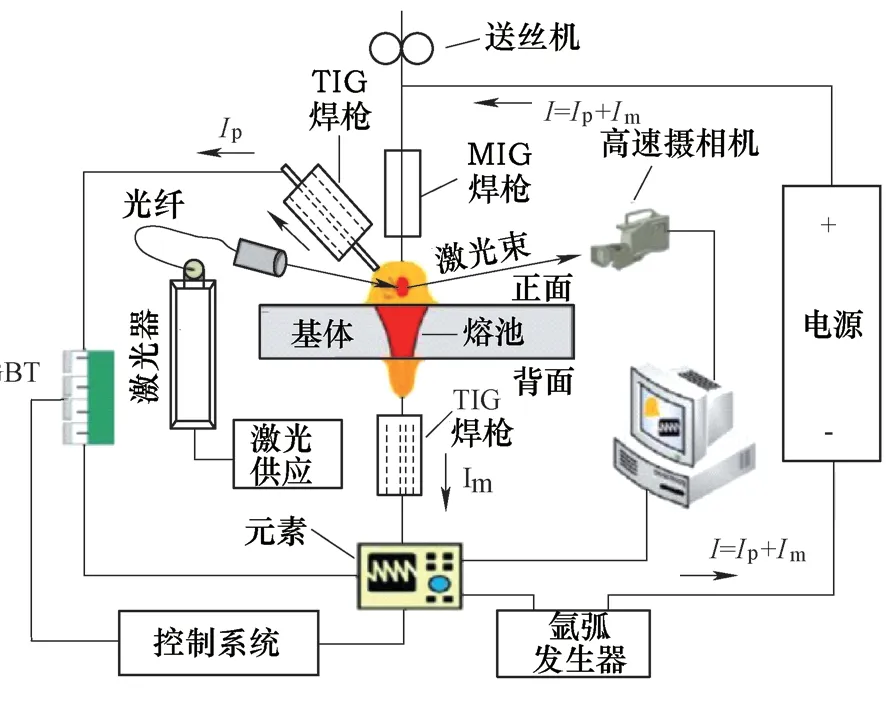

双面双弧焊接最早是由美国肯塔基大学教授ZHANG Y M 提出的一种新型焊接工艺[2],采用在工件两侧使用相互独立的电弧对焊接工件进行同步或异步焊接的方式,在双侧气体的保护作用下,免去了传统焊接工艺的背部碳弧气刨清根工序,提高了焊接效率,增加了焊接熔深。目前,针对双面双弧焊接,上海交通大学、哈尔滨工程大学、大连理工大学等许多学者都进行了深入的研究。MIAO等在单电源型双面双弧MIG-TIG的基础上,提出了旁路分流双面双弧焊接方法BS-DSAW[3],试验系统如图4所示。该工艺解决了厚板焊接过程中熔池表面下凹的问题,提高了旁路电流,能有效提高焊丝熔敷率及焊接效率。

图4 旁路双面双弧焊接BS-DSAW系统

上海交通大学陈玉喜等[4,5]针对50mm的低合金高强钢厚板海洋钻井平台,进行了双电源双面双弧焊接工艺探究,使用双面双弧双MAG的异步打底,双面双弧双MAG的同步盖面,实现了可靠的焊接接头,塑韧性均较高,如图5所示。

图5 双面双MAG焊接工艺和数值模拟结果[3,4]

3.2 K-TIG

K-TIG也称为匙孔TIG焊接方法,由CSRIO发明提出,由于大电流的存在,使得焊接过程熔融金属被排挤在电弧两边,形成一个匙孔状,小孔随着焊枪的行进而向前移动,前段的熔融金属凝固成为焊缝。K-TIG焊接方式原理如图6所示[6]。目前,南昌大学、兰州理工大学烟台研究院等都对此焊接方法进行了一系列的研究。

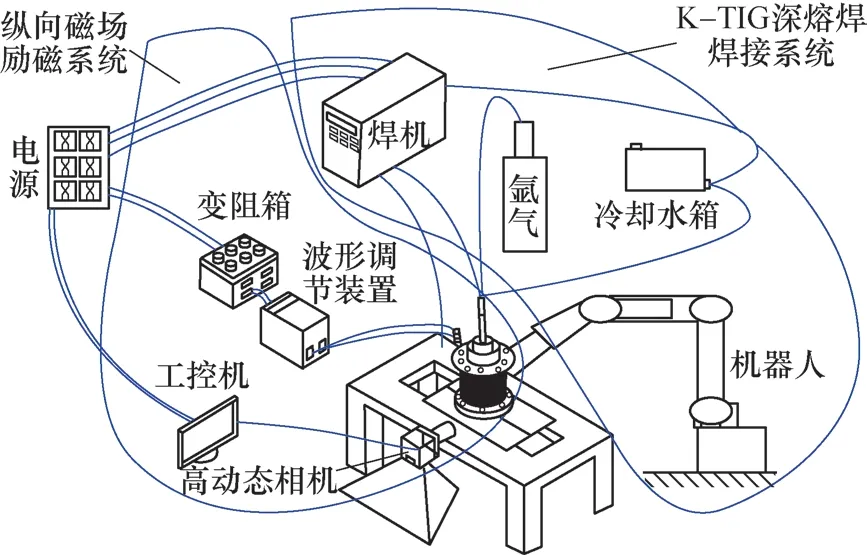

FANG等[7]使用高频电流实现对厚板的K-TIG焊接,试验装置如图7所示。该工艺相比传统TIG方法,焊接过程峰值电流从430A下降到340A,熔化区域更小,减少焊接热输入,细化了焊缝内组织,并且证明高频电流对于K-TIG小孔稳定性有显著提高的作用。

图7 高频K-TIG焊接实验装置[7]

石永华等[8]在K-TIG的工艺上进行改进,实现了在焊枪上添加纵向磁场的辅助K-TIG焊接工艺,如图8所示。试验证明,该工艺在保证焊接性能的情况下,能够实现海工装备钢结构中厚板的不开坡口,单面焊双面成形。

图8 磁场辅助的TIG焊接实验装置[8]

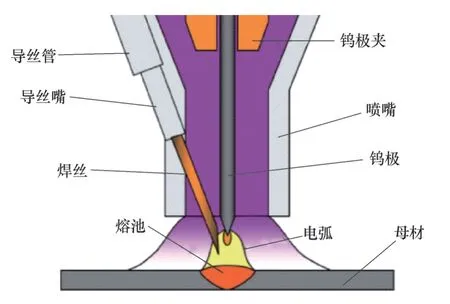

3.3 TOP-TIG 焊接

TOP-TIG是一种新兴的TIG焊接技术,在传统的TIG送丝机构上进行改进,将TIG填丝与焊枪夹角从原来的接近直角改为较小的20°,使焊丝在喷嘴中获得较高能量,实现较高的熔敷率,以提高焊接效率。李凯等[9]提出了一种TOP-TIG焊枪装置用于高速列车的天线梁焊接,如图9所示。试验表明,该TOP-TIG焊接方法相比传统TIG焊接,缩短了焊接工时20%以上,减少辅助焊接时间60%以上,大大提高了焊接效率,尤其是在海工装备大厚板打底焊中具有非常好的应用前景。

图9 TOP-TIG焊枪[9]

3.4 等离子-MIG复合焊

等离子弧焊具有很多优点,比如焊速较快、穿透力强,但是其熔融金属的铺展性不良。而MIG作为应用广泛的一种焊接方式,具有高熔敷率、铺展性好的优势。将两种成熟的焊接技术相结合,发挥二者的工艺优势,如图10所示。目前,已有学者开始把等离子-MIG复合焊接技术应用在海工装备钢结构T形接头的焊接上。

图10 等离子-MIG复合焊接系统

田仁勇等[10]设计了一种等离子弧-MIG复合焊枪,基于焊接过程的接头截面形貌的对比,进行了温度场的数值模拟,分析得出结论,等离子-MIG焊接接头截面呈钉子形,与单纯的MIG焊接相比,熔化母材较少,焊接热影响区较小,因此焊接效率高,焊接质量好,如图11所示。

图11 实际MIG和复合焊接的焊缝宏观形貌与数值模拟宏观形貌对比[9]

毕学松等[11]提出了一种旁轴式的等离子弧-MIG复合焊接工艺,设计了一个一体式的焊枪如图12所示。从试验结果得出结论,该试验装置系统的新工艺运行稳定,对于厚板构件能够实现不清跟的双面全熔透焊接,10mm以下板材可以实现单面焊双面成形,极大地提高了焊接效率。

图12 一体式旁轴等离子-MIG焊枪的结构及试验[10]

4 海工装备钢结构机器人智能化焊接关键技术

机器人智能化焊接是通过多种传感手段,使机器人能够感知焊接过程变化,并进行推理和决策,实现焊接质量的控制。目前,海工装备钢结构机器人智能化焊接技术的研究重点主要集中在焊接三维模型的离线编程、三维扫描目标匹配、焊接寻位、焊缝跟踪及过程管控技术等方面。

4.1 机器人智能化焊接离线编程系统

目前,焊接离线编程多采用“3D模型导入+离线编程”模式,早在1986年,美国西门子公司就开发了面向商用的ROBCAD[12]系统,这是目前工业系统中应用最广泛的离线编程系统。离线编程系统除了内置机器人模型和一些常用模型外,还具有二维/ 三维建模功能,可用于机器人的结构设计;具有自检功能,可进行机器人本体干涉试验;具有模拟示教装置,通过离线编程对目标点进行示教,生成焊接路径;具有动态模拟功能,能模拟实际焊接环境;它有一个通信模块,可以连接到各种外部通信设备。

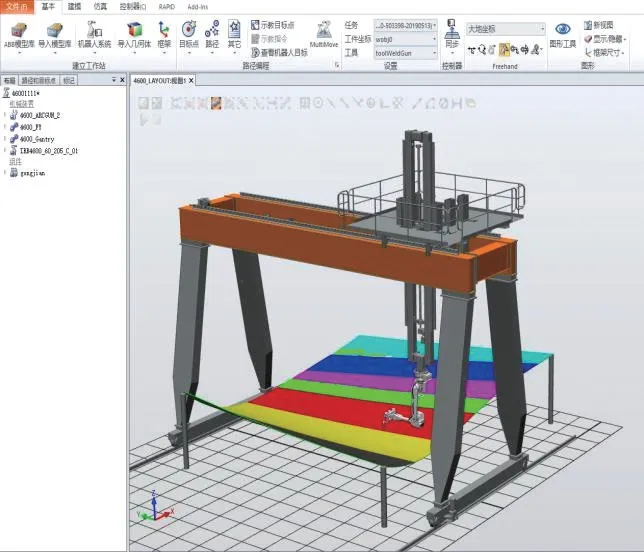

哈尔滨工业大学高洪明等以SolidWorks为平台,开发了功能齐全的机器人弧焊离线编程软件,如图13所示。该系统具有较强的建模能力,采用面向对象建立了机器人弧焊离线编程与仿真系统的对象模型[13]。另外,大连理工大学白学磊等[14]基于RobotStudio搭建了一套机器人离线编程与激光跟踪的自动化高效焊接系统,将离线编程技术应用到12~30mm厚的船舶曲面板焊接试验中。

图13 机器人焊接离线编程系统

另外,哈尔滨工业大学张华军针对厚板机器人焊接中多层多道焊的自动规划策略,给出了基于图形多层多道焊的自定义焊道编排方法,实现了机器人多层多道焊接的模拟和运动策略的快速实现,降低了示教时间和焊接难度[15],如图14所示。

图14 基于图形的多层多道焊焊缝编排与模拟

4.2 基于3D点云的免示教编程机器人智能化焊接系统

在海工装备钢结构机器人免示教编程智能化焊接研究中,上海振华重工采用龙门式机器人8轴联动方式,基于视觉传感技术,完成了摆放在焊接平台上的耳板组件和加强圈的自动CO2+Ar气体保护MAG焊接,如图15所示。

图15 耳板和加强圈自动焊接系统

该自动焊接系统安装有全范围识别摄相机,对整个工作台上部表面整体拍照,将摆放在一个工作台上的全部耳板组件进行轮廓识别和粗定位,并规划出精确定位采集的运动轨迹和焊接的排列顺序,然后利用激光视觉采集装置按规划好的顺序对要焊接耳板组件的加强圈轮廓进行精确采集定位,同时采集耳板加强圈的厚度及直径信息,并匹配事先存放在系统中的焊接工艺再进行焊接的方式(采集一个焊接一个,依次进行,直到工作台上的耳板全部焊接完成),如图16所示。这种方式对于耳板组件的轮廓不再需要输入参数,只需要进行加强圈直径、厚度及要求焊角参数的输入 ,以便规划和修正采集运动轨迹和焊接运动轨迹。

图16 基于视觉传感的免示教的机器人智能化焊接

目前,三维点云技术广泛应用于逆向工程和工业应用领域,属于较为前沿的工程技术研究。相比于传统的相机拍摄获取二维图像信息来说,通过激光雷达或者结构光技术获得工件的三维点云图拥有深度信息,且相比传统计算机视觉通过标定获得的深度信息来说,三维点云获得的深度信息更加准确和完整,能够在整个空间中复现工件的外形,对于焊接过程的初始导引以及焊接结果的监控有着独特的优势。通过激光雷达或者结构光技术获取工件三维信息,并自动识别出所有焊缝,默认情况下,焊接所有识别出的焊缝,自由选择所需焊接的焊缝。每条焊缝可利用焊接数据库自动匹配相应的焊接参数,也可人工自由定义或修改已匹配的焊接参数。系统可以自动完成机器人路径规划并完成焊接,实现焊接“免编程”功能。

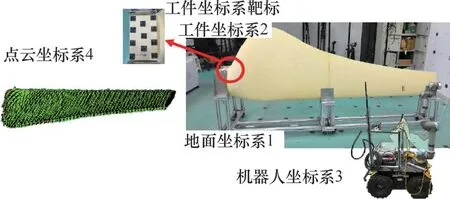

在海工装备焊接过程中,大型钢结构在经过定位焊、现场摆放之后,因为变形的原因,实际焊件的尺寸与CAD模型的尺寸往往并不符合。为了解决现场焊接件与模型尺寸不匹配的问题,华中科技大学丁小天等提出了通过现场扫描获得工件摆放后的三维点云,并通过逆向工程的方法,重新获得了工件的CAD模型[16],如图17所示。

图17 工件三维点云扫描逆向工程

此外,为了将离线编程方法应用到焊接过程中,需要对扫描焊件获得的点云进行拟合以获得表面方程。哈尔滨工业大学于兴华等[17]通过双目视觉的方式获得了焊件表面的稀疏点云,并且针对稀疏点云拟合平面方程和二次曲面方程展开了研究,如图18所示。

图18 工件三维点云拟合平面与实物比较

4.3 焊接导引与寻位

目前,大部分焊接机器人仍然是“示教-再现”型的,在开始进行焊接任务之前,需要对工件进行准确地示教,需要耗费大量的时间,尤其是对复杂焊缝,其编程效率低下,适应性较差。在焊接前,控制机器人执行器末端即焊丝尖端自动移动到初始焊位,并完成焊缝识别、路径规划等工作是实现机器人智能化焊接的关键步骤。杨雪君等基于被动视觉传感器,通过一目双位的形式建立了被动视觉立体视觉模型,并采用外极线约束及图像特征约束进行特征点匹配,提出了一套基于“先粗后细”两步法及自适应动态变区域模板匹配的方法来识别焊缝中心线,并针对焊件初始焊位附近局部区域设计了一套图像处理及特征点识别的算法来获得焊件起始焊位的图像坐标(见图19),控制机器人末端点移动到初始焊接位置点[18]。

图19 基于被动视觉的焊接导引

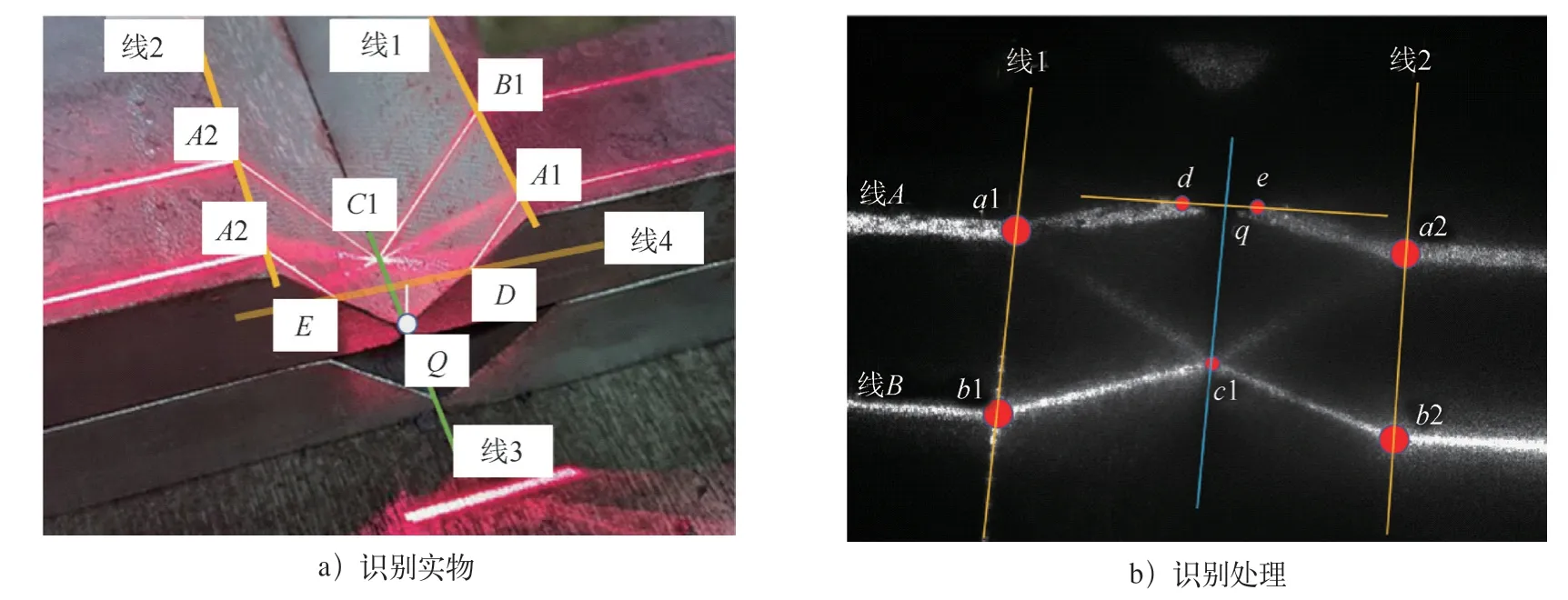

海军等研究了一种基于双线激光条纹结构的焊接初始位置识别方法,如图20所示。根据双线激光投射在初始位置的形貌特征,利用焊缝特征提取算法提取出模型特征点并求出初始焊位三维坐标点,实现初始焊接位置的寻位[19]。

图20 基于双线激光条纹的焊接初始位置识别

4.4 焊缝实时跟踪技术

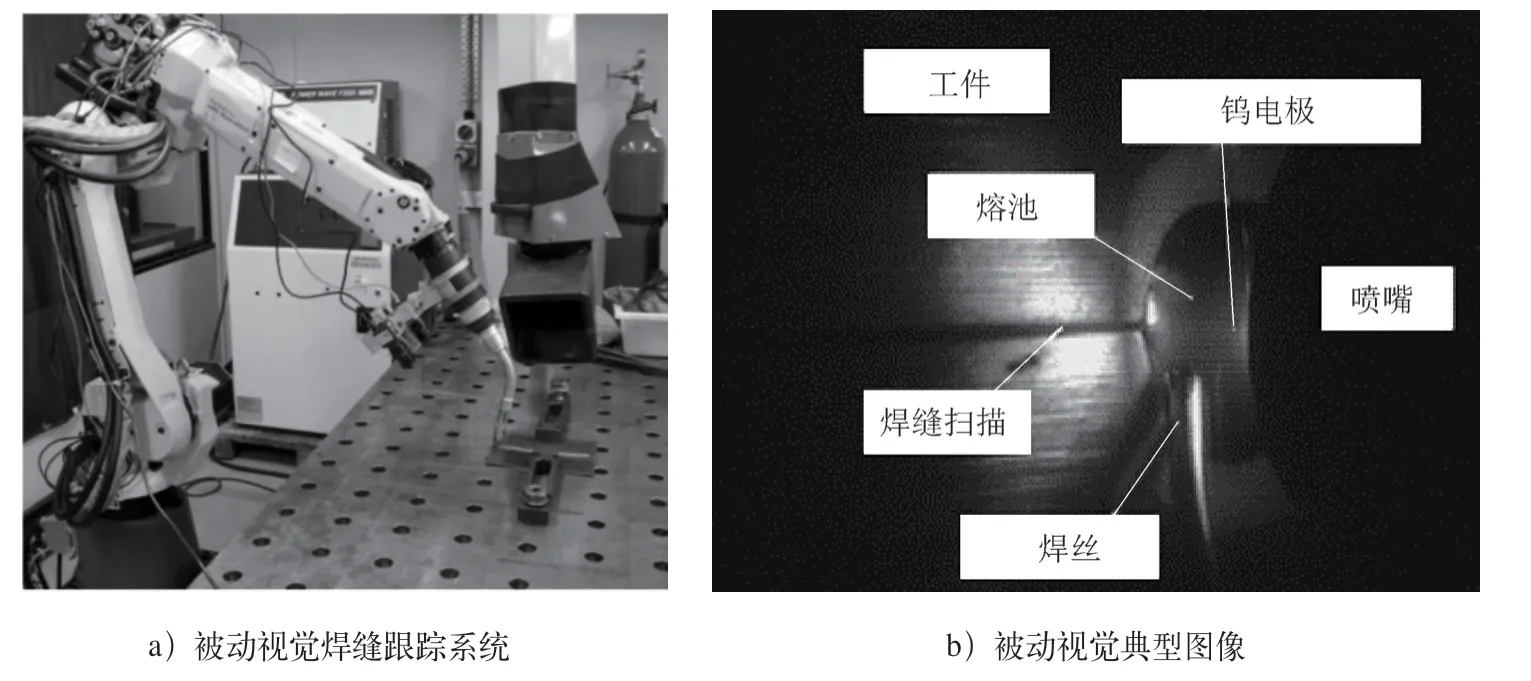

基于视觉的焊缝跟踪技术,主要包括被动视觉和主动视觉两种方式。许燕玲等采用被动视觉传感器提取了焊缝边缘及熔池区域图像的特征,实现了过程中的焊接轨迹自动纠偏,如图21所示。肖润泉等研究了一种适用于多种典型焊缝及复杂工况下的自适应实时焊缝跟踪算法,获得焊缝特征点三维坐标,实现了焊接过程的焊缝实时跟踪,如图22所示。这些焊缝跟踪系统在保持较高精度的同时,对复杂工况下的焊接弧光、飞溅、反光、噪声等仍然具有很好的鲁棒性[20]。

图21 被动视觉焊缝跟踪

图22 基于主动激光视觉的复杂工况下V形焊缝特征点提取流程

4.5 熔池监控技术

在机器人智能化焊接中,焊接过程信息的监控非常重要,尤其是熔池动态过程信息的实时监控,对提高机器人焊接焊缝质量至关重要。通过监控焊接过程中的熔池动态变化,可以实时调整焊接工艺,抑制焊接缺陷,保证焊接质量。由于被动视觉传感器拥有更丰富的图像信息,在熔池状态监控方面具有天然的优势。吴頔等根据VPPAW中熔池图像特征,建立了熔透状态预测模型[21],如图23a~b所示;樊重建等设计了三光路视觉传感系统,同时了采集熔池正前方、斜后方、斜下方清晰的熔池图像,如图23c所示,用于分析GTAW焊接熔池动态变化及成形规律[22]。

图23 VPPAW熔池监控技术

4.6 焊接过程管控系统

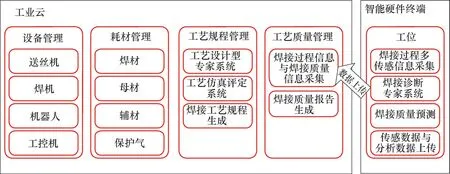

对焊接过程进行管控是实现机器人焊接制造数字化、智能化的重要环节,可有效解决焊接制造过程中存在的焊接数据采集率低、焊接过程监控性差、焊接工艺执行不规范等问题,协助企业建立标准数据库,提高不同职能部门间的协同效率,实现人、机、料、法等环节的闭环管理。因此,焊接过程管控系统对于焊接制造企业的规范管理和精益制造具有重要意义。

焊接过程管控系统是基于焊接智能制造平台及信息化生产等需求,包含上位机软件、数据传输网络、数据采集单元、环境信息采集单元和数据传输桥接单元的全数字管控系统。可采集并记录生产设备的运行参数,并可对数据进行多维度的分析,实现现场焊接数据的实时上传与焊接任务指令的传递接收,系统结构如图24所示。

图24 焊接管控系统功能架构及系统

5 结束语

总的来说,目前在海工装备焊接实际生产中使用的焊接机器人大部分仍然是“示教-再现”型“盲人”机器人,其不具备自主焊接功能,阻碍了机器人焊接在海工装备领域的进一步应用推广。焊接新工艺新方法的研究、离线自主编程、三维扫描目标匹配、焊接寻位、焊缝实时跟踪、熔池监控和焊接过程管控技术是目前海工装备大型钢结构机器人智能化焊接亟需解决的几个主要问题和关键技术,也是我国海工装备在主流船型、高技术船舶、海洋工程装备领域科技创新取得重大突破的关键所在。