平面分段中组立机器人焊接工艺开发关键技术

2021-07-20王羽泽殷铭李超赵才才赵佳文陈智

王羽泽,殷铭,李超,赵才才,赵佳文,陈智

上海外高桥造船有限公司 上海 200137

1 序言

在劳动力人口逐渐减少和老龄化趋势下,传统制造业劳动力成本持续上涨,中国制造业城镇单位就业人员平均工资从2014—2018年连续增长,年复合增长率达8.8%,已经全面超过拉美等地区的廉价劳动力[1]。船舶制造业作为典型的劳动密集型产业,90%以上的设备制造以人工为主,自动化率仅为韩国、日本的30%。随着人口红利减退,年轻劳动力规模急剧下滑,船舶制造业同样面临着人力成本增长带来的经营压力。而随着智能化焊接机器人技术的研究深入,焊接机器人开始拥有适应不同工况的能力,特别是大型船舶制造中占有很大比重的小组立和中组立焊缝的焊接机器人的开发应用,给船舶制造的发展提供了智能化解决的途径[2,3]。

另外,迫切的“机器换人”需求使得船厂也纷纷选择发力推进智能制造,其中焊接作业因其在造船工作量占比达到40%,被视为智能化升级的先锋。焊接智能化升级不仅能够使工人避免近距离接触焊接烟尘、弧光等有害源,还能够达到提高生产效率与质量的目的。本文将以平面分段中组立机器人焊接工艺开发为例,详细介绍焊接机器人的应用。

2 平面分段中组立焊接机器人

近些年,上海外高桥造船有限公司引进了多条机器人焊接生产线,平面分段中组立焊接机器人(以文简称“机器人”,见图1)便是其中之一。机器人能够焊接的位置包括T排平角焊、立角焊、面板对接焊及补板全位置焊等。

图1 平面分段中组立焊接机器人

2.1 技术规格

每条机器人焊接生产线包括2台共轨门架,每台门架上配备有2个共轨移动单元,搭载着机器人本体与控制柜、焊接电源、焊丝桶支架、清枪剪丝装置及除尘装置等,可沿着门架横梁移动。此外,还能够为机器人底座提供额外的外部轴,以实现纵向的移动;机器人本体为ABB IRB2600型六轴机器人;焊接电源型号为ESAB Aristo MiG 5000i,该型焊接电源采用一元化控制,调节送丝速度,系统会自动匹配焊接电流、电弧电压,适合机器人焊接。

2.2 工艺流程

机器人依靠模型驱动,需要在焊接生产前导入工件的3D模型并完成离线编程,与现场采集模型信息的机器人相比,焊前需要的准备时间更长,但是模型信息准确,适合焊接中组立这类复杂工件[4]。

机器人的工艺流程如下:

1)导入模型:将需要焊接的分段三维模型导入计算机。

2)离线编程:机器人模拟控制软件Rinasweld将自动识别模型中的焊缝,并根据焊接规则匹配焊接参数,同时创建机器人焊接程序。

3)程序导入工控机:将Rinasweld创建的机器人焊接程序导出到车间现场的ARAC工控机系统。

4)定位工件:车间现场操作人员,将工件移动到固定参考位置,或移动机器人门架,对工件进行定位。

5)开始焊接:操作员选择该工件的机器人焊接程序,并按下开始按钮,随后机器人自动执行焊接程序。

6)完成焊接:机器人按照焊接策略,自主运行,直到产品焊接完成,生产完成之后,机器人自动归位,并提示产品运出。

3 焊接工艺开发

机器人需要确定的工艺参数包括焊接参数、多道焊相对位置参数、摆动参数及电弧跟踪参数等,为实现各参数之间的良好匹配,需要进行大量调试试验,以最大化的发挥机器人焊接稳定的优点。一旦确定了合适的参数,机器人就可以稳定复现具有良好成形的焊缝。

3.1 母材及焊材的选择

试验选用AH36等级钢板作为母材,化学成分见表1。

表1 AH36母材化学成分(质量分数) (%)

焊材选用了Steelcored 19HD无缝药芯焊丝,φ1.2mm,化学成分见表2。

表2 Steelcored 19HD(φ1.2mm)焊材化学成分(质量分数) (%)

机械臂在执行行走、寻位、焊接等操作时,送丝软管随之频繁扭动,使用传统的有缝药芯焊丝可能导致药粉泄露堵塞送丝软管,而无缝焊丝则不存在这样的问题;此外,使用无缝药芯焊丝还可以有效避免药芯受潮带来的质量风险。

3.2 平角焊工艺开发

与传统焊接工艺不同,机器人每一项工艺覆盖的焊脚尺寸范围很小,因此建议每个整数尺寸的焊脚分别开发焊接工艺,其中小尺寸焊脚是研究的难点。在焊接高强钢时,焊脚过小会导致接头热影响区(HAZ)硬度超标,因此在机器人平角焊工艺开发中,控制HAZ硬度是重要的研究内容。

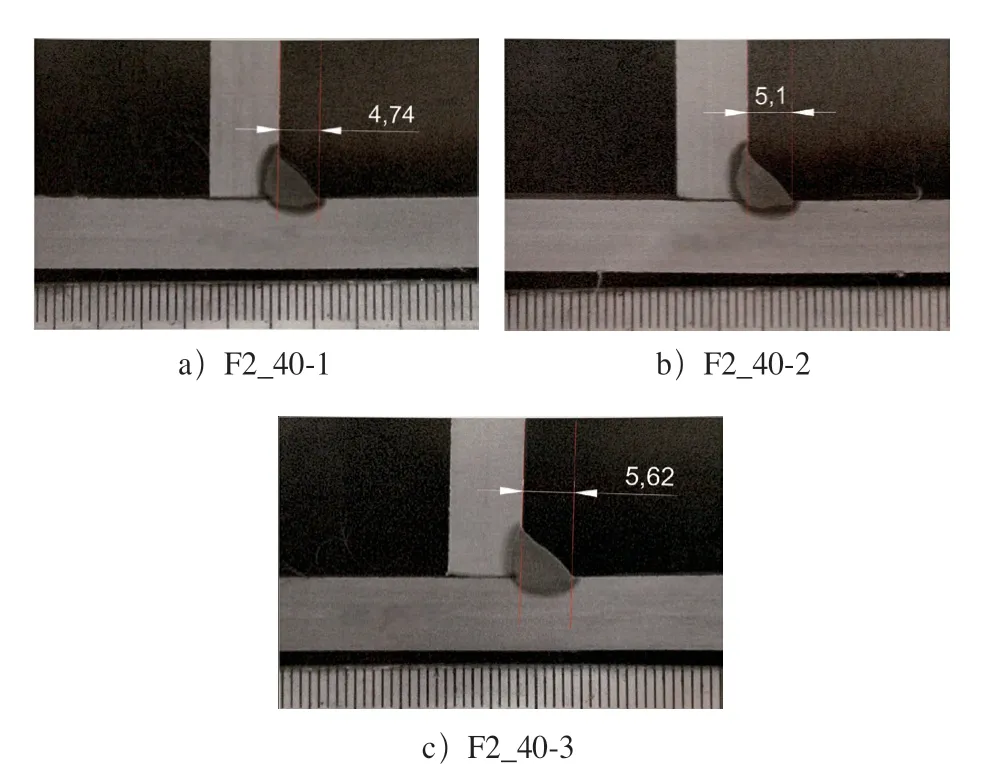

为研究平角焊焊脚尺寸与HAZ硬度之间的关系,进行对比试验,如图2所示。试验选用厚度为8mm的AH36母材,3组试验中,焊脚尺寸依次增加。

图2 平角焊焊脚尺寸依次增加

焊接完成后分别测量接头H A Z维氏硬度(HV10),结果见表3。

表3 平角焊接头HAZ硬度对比

当母材材质与规格相同时,平角焊的焊脚越大,接头HAZ硬度越小。船级社规范通常要求硬度值≤350HV,因此F2_40-1和F2_40-2两组试验不合格,工艺评定试验应采用F2_40-3工艺进行。

3组试验接头熔合线附近微观组织如图3所示。由图3可知,F2_40-1和F2_40-2接头HAZ存在大量马氏体组织,是导致硬度超标的直接原因。这2组试验为控制焊脚尺寸,使用了较小的热输入,接头冷却速度较快,HAZ组织发生马氏体转变,得到的微观组织为马氏体+珠光体+铁素体。而F2_40-3热输入较大,冷却速度较慢,没有发生马氏体转变,得到的HAZ微观组织为珠光体+铁素体。

图3 平角焊接头HAZ微观组织(200×)

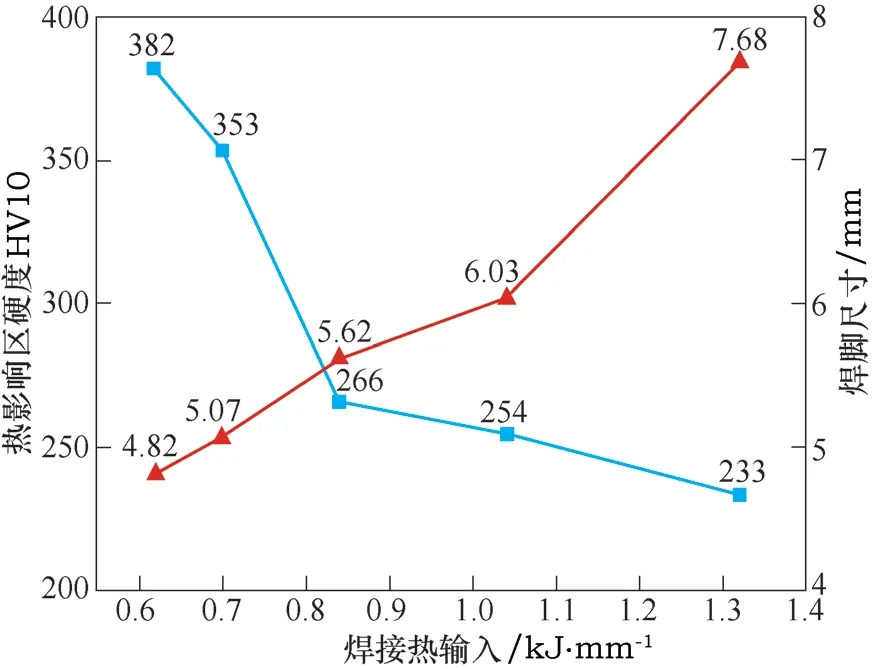

继续增加热输入,焊脚尺寸随之增大,得到的H A Z硬度、焊脚尺寸与热输入的关系如图4所示。当焊脚达到6mm时,热输入已超过1kJ/mm,此时HAZ硬度继续下降到254HV10;焊脚增加到7.68mm,此时热输入超过1.3kJ/mm,硬度进一步下降到233HV10。

图4 热影响区硬度、焊脚尺寸与焊接热输入的关系

焊接热输入超过1kJ/mm后,接头HAZ微观组织为珠光体+铁素体,如图5所示。

图5 焊接热输入超过1kJ/mm后HAZ微观组织为珠光体+ 铁素体(200×)

HAZ硬度在焊接热输入超过0.7kJ/mm后急剧下降,热输入继续增加,超过0.85kJ/mm后,硬度下降缓慢,结合微观组织观察结果可知,硬度在热输入为0.7~0.85kJ/mm的区间内急剧下降的原因是马氏体组织随着热输入的增加而减少。

接头HAZ硬度与母材厚度同样存在联系,采用与F2_40-3相同的工艺焊接12mm厚AH36钢材,得到焊脚尺寸与F2_40-3几乎没有差别,尺寸为5.66mm,如图6所示。

图6 平角焊小焊脚工艺焊接12mm厚母材

同样的工艺焊接不同厚度的母材,得到的HAZ硬度值存在差异,见表4。母材越厚,接头降温越快,HAZ组织也就越容易发生马氏体转变,硬度也就更高。

表4 不同母材厚度接头HAZ硬度对比

3.3 立角焊工艺开发

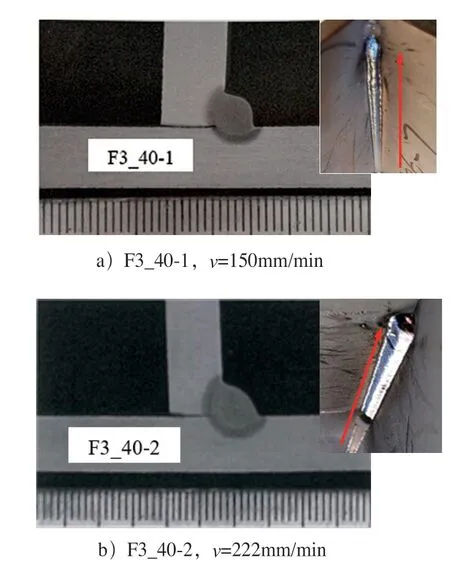

立角焊热输入水平高于平角焊,工艺开发过程中通常不会遇到接头硬度超标问题,但是小焊脚工艺容易出现余高过高的问题。

由下向上焊接的立角焊,当熔池受到的电弧吹力和表面张力不足以抵抗重力时,熔融金属会沿着焊缝中心向下流淌,凝固后导致焊缝中心鼓起,余高过高。且鼓起沿着焊接方向越发明显,这是由于在焊接过程中,钢板温度不断升高,熔池结晶速度变慢,向下流淌现象越发严重,焊缝中心鼓起也越发明显,如图7所示。由图7可看出,F3_40-1焊缝沿着焊接方向鼓起越发严重。熔池结晶速度较慢还会导致严重的咬边,应力在焊脚处集中,留下质量隐患。

图7 不同焊接速度对小尺寸立角焊成形的影响

通过提高焊接速度可以有效改善焊缝成形,F3_40-2在同时增加焊接电流、焊接速度并保持热输入不变的条件下,熔池结晶速度加快,可有效避免熔融金属沿焊缝向下流淌,从而达到控制余高的目的。

3.4 车间底漆的影响

YUAN等[5]研究发现,含锌的车间底漆在角焊缝焊接过程中受电弧热汽化,若不能及时逸出,则会形成由焊缝根部向焊缝表面延伸的气孔,如图8所示。

图8 底漆蒸汽导致的气孔形成过程[5]

本试验发现,在小焊脚工艺中应注意控制母材的车间底漆厚度,当底漆过厚时,焊缝中容易出现此类气孔(见图9),可以通过折断试验判断焊缝是否存在气孔。

图9 底漆厚度过厚会导致焊缝中存在密集气孔

4 电弧跟踪、摆动和多层多道焊参数的调试方法

4.1 电弧跟踪参数

若机器人没有配备视觉传感器等辅助装置用于焊接过程中的纠偏,则需要用到机器人自带的电弧跟踪功能来实现焊缝纠偏。

ABB机器人可选的电弧跟踪类型(track_type)包括中心线跟踪、自适应跟踪、单侧(左、右、高度方向)跟踪,角焊缝通常选用中心线跟踪。选择跟踪类型后还需给定gain_y & gain_z值,用于设定电弧跟踪修正灵敏度的大小,数值越大,系统修正响应速度越快。赋值区间为1~100的整数,初始值的设定视摆动宽度而定,通常初始赋值30即可,若摆动宽度很小,可以从赋值5开始尝试。

完成上述初始设定后需要通过试验确定跟踪基准电流(Current)。基准电流确定后,机器人可以根据焊接过程中的实际电流与基准电流的差异对焊枪动作进行调整,包括Y方向(摆动方向)的纠偏,以及Z方向对焊枪与工件距离的调整,如测量电流小于基准电流,则机器人会控制焊枪接近工件,此时测量电流会随之增大直到等于基准电流;反之,如测量电流大于基准电流,则机器人会控制焊枪远离工件直到电流减小到与基准电流一致。

4.2 电弧摆动参数

为实现Y方向的电弧跟踪功能(避免出现偏焊),无论是平角焊工艺还是立角焊工艺,都要求焊枪必须摆动(Y方向)。可以选用的摆动路径形状(weave_shape)包括不摆动、Z字形摆动、V字形摆动、三角形摆动和圆形摆动,角焊缝工艺通常采用Z字形摆动,如图10所示。其中X方向为焊接方向,XOY平面平行于焊缝表面,Z方向垂直于焊缝表面。

图10 Z字形摆动

选定摆动路径形状后还需要选择摆动类型(weave_type),包括6轴同时参与摆动、腕部摆动、1、2、3轴摆动和4、5、6轴摆动,电弧焊通常选用4、5、6轴摆动,这也是摆动频率最高的类型,适合焊接。

完成上述初始设定后需要通过试验确定摆动动作几何参数以满足焊缝成形要求,包括:

1)weave_length,在摆动类型选定为4、5、6轴摆动的条件下,weave_length即为摆动频率(摆动完成1个完整周期所用时间的倒数)。

2)weave_width,摆动宽度,在Z字形摆动条件下即为摆动幅度(Y方向)。

3)dwell_left/ right/ center,在摆动左右极限位置/中间位置停留长度,如图11所示。

图11 dwell_left示意

4.3 多层多道参数

多层多道焊每一道的焊接、摆动、跟踪参数相互独立,可以按照前文介绍的方法分别设置,但需要给出相邻两条焊道的相对位置关系(当前焊道TCP相对于上一道的偏置参数)。可以结合工件结构特点选择焊接方向(Direction),Direction赋值为“1”代表与上一道同向,“-1”代表与上一道反向。选择焊接方向完成后需要设置TCP的平移距离(seamoffs_y & seamoffs_z)和旋转角度(seamrot_x & seamrot_y),如图12所示。

图12 多层多道焊TCP的平移(seamoffs_y & seamoffs_z)与转动(seamrot_x & seamrot_y)参数

以双层双道平角焊为例(见图13),第一道焊接完成后,通过TCP平移与转动,确定第二道的位置,而不需要重新示教或寻位来确定第二道行走路径。

图13 双层双道平角焊

5 结束语

上海外高桥造船有限公司引进的焊接机器人适用于平面分段中组立这类工件的焊接,在角焊缝工艺的开发过程中,应注意以下几点。

1)小焊脚平角焊容易出现接头热影响区硬度偏高的问题,应通过增加热输入来减缓接头在焊接热循环过程中的降温速度,可以有效避免马氏体转变,达到控制硬度的目的。本试验选用8mm厚AH36母材,当焊接热输入超过0.7kJ/mm,由于马氏体转变的减少,热影响区硬度随着热输入的增加而急剧降低,超过0.85kJ/mm,硬度仍然呈下降趋势,但下降幅度放缓。选用厚度更小的母材,也能够达到降低热影响区硬度的目的。

2)小焊脚立角焊容易出现焊缝中间凸起(余高过高)的问题,在保持焊接热输入不变的条件下,同时增加焊接电流和焊接速度,可以加速熔池结晶,避免熔融金属沿焊缝中心向下流淌,达到控制余高的目的。

3)小焊脚工艺应注意控制母材车间底漆的厚度,否则容易导致焊缝中出现由根部向表面延伸的密集气孔。

4)使用电弧跟踪功能应首先确定跟踪基准电流,机器人会根据基准电流调整焊枪与工件之间的距离。

5)为实现Y方向的电弧跟踪功能(避免出现偏焊),无论是平角焊还是立角焊,都要求焊枪必须摆动(Y方向),角焊缝工艺建议选用机器人的“4、5、6轴摆动”类型和“Z字形摆动”路径形状。

6)多层多道参数可以规定多层多道焊中相邻两条焊道TCP的相对位置关系,包括TCP的平移和转动,使用该功能可以节约重新示教或寻位所需要的时间。