堆焊制造与再制造技术发展综述

2021-07-20黄智泉

黄智泉

郑州机械研究所有限公司 河南郑州 450001

1 序言

现代工业发展过程中,大型机械装备常因磨损、腐蚀或磨蚀而失效报废,造成巨大的浪费。因此,为提高大型装备的服役周期,促进循环经济发展,对已失效的机械装备进行残余寿命评估,对其易耗部件进行修复迫在眉睫。随着科学技术的不断进步,堆焊制造与再制造技术逐步成为一种快速便捷的工艺修复途径。

堆焊(Surfacing)是为增加或恢复焊件尺寸,或使焊件表面获得具有特殊性能的熔敷金属而进行的焊接。在AWS中单为增加或恢复尺寸的堆焊称为Buildup,为满足耐热、耐蚀的堆焊称为Cladding,为满足耐磨要求的堆焊称为Hardfacing,为调整表面成分起隔离作用的称为Buttering。

堆焊作为制造与再制造的重要分支,借助热源手段将具有一定性能的合金材料熔覆于母材表面,使母材具有特殊性能或恢复原有的尺寸。堆焊层与母材能够实现冶金结合,使得堆焊层在应用中使用寿命长,不易剥落。堆焊制造与再制造技术工艺过程兼具减材(去除有缺陷或失效部分)和增材(恢复尺寸或赋予特殊性能要求)过程,可以根据部件对耐磨、耐蚀、耐高温等性能的不同要求,选择合适的堆焊合金,在工艺上具有非常大的灵活性。堆焊制造与再制造技术的研究与发展,对推动工业可持续发展和绿色发展至关重要。

近年来,随着科学技术的飞速发展,以及国家绿色制造和先进制造战略的不断强化,堆焊制造与再制造技术变得日趋重要,在相关行业中的应用正发挥着越来越大的作用,堆焊处理或修复后的部件的使用效果得到了许多行业肯定。随着研究的不断深入,结合不同堆焊技术所具有的特点(见表1),堆焊制造与再制造向着高效、快速、自动化的方向不断发展,熔敷金属向着更加可靠、耐用的标准不断进步。目前包括电弧堆焊、合金粉电弧熔敷堆焊、电渣堆焊、等离子堆焊、真空电子束堆焊、激光熔覆堆焊及复合技术融合堆焊等在内的各种堆焊制造与再制造技术都得到了长足发展。

表1 各种焊接热源主要特征

2 电弧堆焊制造与再制造技术

电弧堆焊是发展最早、应用最为广泛的堆焊技术,包括焊条电弧焊、气体保护自动堆焊和半自动堆焊、埋弧焊、自保护堆焊等。电弧堆焊技术在易磨损部件制造与再制造行业中得到了广泛的应用,其中,郑州机械研究所有限公司[1-4]经过多年的研究,在电弧堆焊领域取得了丰硕成果,形成系列堆焊焊接材料,匹配适宜的焊接工艺,成功应用于诸多领域,得到了行业的充分肯定。近年来,针对不同合金系列模拟其在不同工况下的磨粒磨损行为,揭示其磨损机理[5-9],为电弧堆焊制造与再制造技术发展提供理论支撑。

随着焊接装备在数字化、自动化方面的能力提升,推动电弧堆焊制造与再制造技术的不断进步。

2.1 金属电弧复合增材制造技术

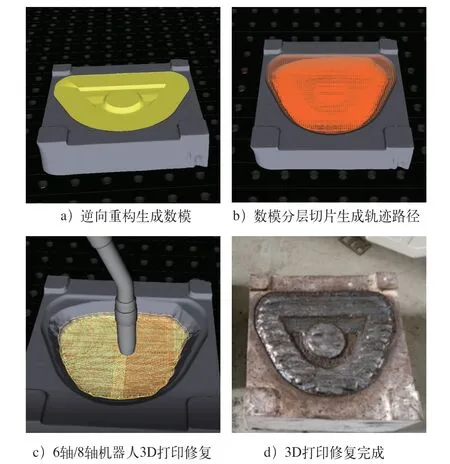

利用常规焊接电源作为热源,使用实芯或药芯焊丝,采用焊接机器人实现模具再生性修复(见图1)、新模具的制作、大型铸件的焊补及大型部件缺陷的修复。

图1 金属电弧复合增材制造装备及修复的模具

开发的直角焊接机器人操作与机器手臂相同,先进行离线编程后,实际操作定位起止位置,载入编好的程序直接启动,机器手臂的轨迹精度保证在0.5~0.3mm,重复定位精度高。而直角焊接机器人不但重复定位精度高,同时轨迹精度能保持在0.02mm,对有精度要求的工件进行堆焊或加工时更有优势。

材料可采用实芯或药芯焊丝,通过扫描确认缺陷尺寸,编制修复工艺方案,编辑输入程序。在堆焊过程中,采用微铸锻的工艺对焊道进行焊后处理,在焊后立刻使用搭载在机器人上的另一锤击接头对焊缝进行加工,除去氧化皮,整形焊道,并且对堆焊金属组织性能进行有益改变。

2.2 电弧3D打印&逆向工程

逆向工程(Revese Engineering,简称RE)是通过形状反求、工艺反求和材料反求等诸多方法,得到反求对象的CAD模型,进而达到了从反求对象到数字化的转变,实现了实物到数字模型的过程。逆向工程的主要目的是再生产设计或修复产品,通过将产品实物模型数字化,再进行模型还原,明确形状特征、功能特性、技术规格及工艺流程等技术特点,从而进行创新或修补,实现产品的功能、外观等设计要素的重新设计,如图2所示。

图2 逆向工程产品技术路线

大型构件和模具由于日常损耗,往往存在局部缺损现象,重新设计制造成本昂贵,周期较长,利用逆向工程和3D打印技术(见图3、图4),可以对构件进行局部修补(见图5),以降低再制造的成本。

图3 电弧3D打印系统外形结构

图4 电弧3D打印系统工艺流程

图5 煤机链轮修复案例

2.3 碳化钨给料器复合技术

设计一种给料器,能够将碳化钨颗粒准确地输送到MIG/GMAW焊接系统产生的熔池中,如图6所示。

图6 给料器外观结构

采用单层焊接,将碳化钨颗粒对准电弧熔池的尾部,这一过程需要进行微调流程操作试验,这种工艺同样适用于其他特殊性能要求的碳化物颗粒(如TiC、NbC、VC等),在使用碳化物颗粒前需要考虑产品和应用差异,如图7所示。

图7 碳化钨给料器复合技术制备的产品形貌

2.4 合金粉末电弧熔覆技术

随着电弧堆焊技术研究的不断延伸,合金粉末电弧熔覆作为电弧堆焊制造与再制造技术的一部分,得到了长足的发展。任振安[10]等通过在纯钛基体上预敷硅粉,然后进行电弧熔覆的表面处理技术,制备了Ti-Si金属间化合物表面层,使基体获得表面冶金强化,耐磨性比纯钛基体有明显提高。从东锋[11]等利用改进的电弧喷涂技术和氩弧重熔工艺在45钢基体上制备WC-钢基复合熔覆层,并探讨了其磨损机理。结果表明,电弧喷涂层由堆积的变形粒子组成,与基体为机械结合,涂层具有层状叠加组织结构,其中孔隙较多。重熔后所得熔覆层中弥散分布着强化相粒子,与基体为冶金结合,组织致密,缺陷少;熔覆层磨损机制主要为微切削和轻微剥落。张昕[12]等通过在Ni-Cr-B-WC合金粉末中添加一定量的稀土元素Re,避免了在使用宽带电弧熔覆技术修复零部件时不可避免会产生裂纹的现象,且加入稀土元素后,熔覆层晶粒细化,柱状晶的产生范围减小,硬度增大,强韧性提高,耐磨性提高近1倍。AN[13]等以镍基合金、Al2O3和Al-TiO2-B2O3为原料,采用活性氩弧熔覆技术,以含铝粉煤灰、钛、SiO2、B2O3和La2O3为助熔剂,制备了Al2O3-TiB2增强镍基复合涂层,经制备的复合涂层中普通熔覆层和活性熔覆层的表面硬度分别比基体提高了4.11倍和4.37倍,耐磨性分别是基体的6.96倍和7.72倍。

3 等离子堆焊制造与再制造技术

等离子堆焊是利用焊枪的钨极作为电流的负极和基体作为电流的正极之间产生的等离子体作为热源,并将热量转移至工件表面,并向该热能区域送入焊接粉末,使其熔化后沉积在工件表面,从而实现零件表面的强化和硬化的堆焊工艺。等离子堆焊工艺是现代工业生产中唯一能适应各种高合金、高性能材料(如CoCrW等)堆焊要求的电弧堆焊方法[14], 具有生产率高,成形美观以及堆焊过程已于实现机械化及自动化等优点,符合绿色制造的发展趋势,在制造业中的应用日益广泛。由于等离子堆焊的特点和特性,其已广泛应用于矿山机械、工程机械、石油化工装备等行业。

图8 等离子堆焊工作

等离子堆焊作为一种高效的焊接方式,其研究主要集中于堆焊机理、堆焊设备、堆焊材料与堆焊工艺等方面。KARTSEV等[15]通过大量研究得到了表征各因素对耐磨等离子堆焊层沉积过程贡献的一阶多项式回归方程,这为后期等离子堆焊的研究和发展提供了理论计算依据。王红英等[16]通过研究提出了在相同热输入情况下,采用小压缩孔喷嘴结构并适当提高粉末会交点距试件的距离可以同时实现高熔敷速度、低稀释率的堆焊效果,并据此提出了新型焊枪结构的设计原则。

邓德伟等[17-19]利用等离子堆焊技术在304L不锈钢表面堆焊Fe90自熔性合金粉末,研究发现堆焊层组织由马氏体、(Cr,Fe)7C3、CrFeB、CrB与Fe3Si组成,硬度是基材的3.5~5.2倍,磨损量下降80%~85%;堆焊电流为130A时,堆焊层的硬度最高,耐磨性最佳。通过等离子堆焊技术在304L钢板表面制备了添加Nb粉的Ni40合金堆焊层,研究发现,堆焊层组织主要由γ-Ni树枝晶、间枝晶的共晶组织、弥散分布的NbC颗粒、硼化物和碳化物等相组成;显微硬度提高约40%,耐磨性也提高约37.5%;同时,通过研究焊接电流对堆焊层组织和性能的影响发现,在焊接电流为140A时,堆焊层中可以较好地析出NbC颗粒,堆焊层具有良好的耐磨性。

KRAVCHENKO等[20]通过在硬质合金粉末的成分中添加不同含量的铝粉,研究发现铝粉的使用减少了合金元素的损失,使熔敷层的硬度提高了3~5НRС,该工艺减少了氩的消耗,显著降低了等离子堆焊的成本。王俊杰等[21]以Ni35复合WC粉末为原料,采用等离子堆焊工艺在Q235A低碳钢表面制备了镍基复合碳化钨涂层,发现降低堆焊电流,减少热量输入,可以有效防止WC沉积。在焊接电流一定时,随着W C含量增加,堆焊涂层硬度增大;涂层中WC含量相同时,随着堆焊电流降低,涂层硬度上升。

4 真空电子束堆焊制造与再制造技术

真空电子束堆焊是利用高能电子束作为热源,对材料表面进行辐照,使得基体微熔、熔覆层熔化,经分子间的扩散和化学结合,从而得到冶金结合的合金层。真空电子束焊接作为一种高能焊接方法,具有绿色高纯、深宽比大、焊接速度快,热影响区小和变形小等诸多优点[22]。真空电子束焊接作为焊接热输入低且精确可控和高效性的焊接工艺,一直是科研人员研究的重点。

刘成财等[23]采用电子束填丝堆焊方式在304不锈钢基体表面堆焊低碳钢焊丝,获得了表面及内部无缺陷焊缝,焊接热输入与送丝速度匹配是影响焊缝成形最主要工艺参数,且随束流和填丝角度的增大熔宽增加。赵健[24]研究了丝束位向关系对电子束填丝堆焊焊缝成形的影响,丝束空间位向关系影响着焊接过程的稳定性及焊缝表面成形,且自熔焊、丝束分离与丝束部分相交条件下的焊接过程最为稳定,焊缝表面成形质量良好。

Радченк等[25]研究了利用电子束堆焊法强化铝硅合金活塞表面,获得了高度均匀的树枝状结晶的弥散组织,随着堆焊金属中镍铬合金含量的提高,堆焊金属的硬度将按线性规律提高,超过活塞基体金属的硬度0.7~1.7倍。随着温度的升高,硬度的差别不仅可保持,而且还可增大。经过处理的活塞使用寿命可提高1.5倍。

5 激光熔覆堆焊制造与再制造技术

激光熔覆堆焊技术是一种新的表面堆焊技术,是指在金属表面利用激光作为热源熔化专用覆层材料,利用堆焊原理熔覆一定厚度具有特殊性能材料的工艺过程(见图9)。激光熔覆堆焊技术具有传统堆焊技术无法比拟的优点:可准确控制热输入量,激光扫描速度快,工件加热速度、冷却速度快,热畸变小,厚度、成分和稀释率可控性好,可获得组织致密、性能优越的堆焊层;节省贵重金属材料,可实现在普通材料上覆盖高性能(耐磨、耐高温、耐蚀等)的堆焊层;激光加工为无接触加工,无加工惯性;堆焊工艺一经确定,堆焊质量易于保证,堆焊可靠性高,故易于实现自动化;在覆层质量上优于传统的堆焊和热喷涂工艺。由于激光熔覆堆焊可以获得高性能(耐磨、耐腐蚀、抗氧化、热胀、抗气蚀和冲蚀磨损等)的合金堆焊层,所以在工业应用中展现了广阔的应用前景,激光堆焊修复方法在轴类等部件的修复中发挥着日渐突出的作用[26,27]。

图9 激光熔覆堆焊工作原理

激光熔覆堆焊的研究现阶段主要集中于理论及小型化试验研究方面。周卫家[26]对比了氩弧堆焊和激光堆焊的区别,相比于氩弧焊,激光堆焊除了恢复轴件尺寸之外,还有强化的作用,通过选用合适的合金粉和激光堆焊工艺,在损坏轴件表面能够得到具有良好的冶金结合、良好的表面形状、耐磨、耐腐蚀的表面修复层。MAJUMDAR等[28]研究了利用激光熔覆堆焊制备硬质硼化物原位分散复合层的工艺,通过与AISI 304不锈钢基体对比,表面的显微硬度提高了250~350VHN,耐磨性显著提高。李云峰等[29]为提高大型主动轮齿圈齿面的耐磨与耐冲击性能,以齿圈所用ZG42CrMoA材料为研究对象,采用5.0kWCO2激光器、四轴联动数控机床及载气式同轴送粉系统等设备在其表面激光熔覆制备夹层式匀质复合涂层。夹层式匀质复合涂层磨损率较基材与高频淬火试样分别降低64.71%和56.84%,夹层能显著缓解复合涂层的应力集中,能有效提高复合涂层的耐冲击性能。

6 堆焊制造与再制造技术发展展望

堆焊制造与再制造技术在工业领域的应用具有无可替代的地位,一直是科研人员研究的重点。堆焊制造与再制造已经在工业中得到了广泛的应用,为企业带来显著的经济效益。随着对堆焊材料、堆焊工艺、堆焊设备等研究不断深入,不断拓宽应用领域,为整个装备制造业的品质提升打下坚实基础。等离子堆焊、真空电子束堆焊、激光熔覆堆焊等新兴堆焊制造与再制造技术的发展对完善、拓展堆焊技术具有积极作用。堆焊制造与再制造技术的研究和发展对推动国家绿色可持续发展战略的进行具有重大意义。

未来,堆焊制造与再制造技术将会与铸造、粉末冶金、金属陶瓷等技术高度融合,在耐磨、耐蚀、耐高温等领域的应用将不断加大,更加高效、智能、专业的堆焊技术一定是未来发展的趋势。