喷丸强化对某钛合金离心叶轮残余应力及尺寸的影响

2021-07-20何斐黄凯彭奕群

何斐,黄凯,彭奕群

中国航发常州兰翔机械有限责任公司 江苏常州 213000

1 序言

某航空发动机采用单级离心式压气机,其转动部件离心叶轮承担了全部的压气工作。此零件的材料为TC4钛合金,具有密度小、比强度高、耐腐蚀性能好等优点,主要用来减轻结构质量和提高推重比,适用于飞机及其发动机的设计需要,被广泛应用于航空工业中[1-3]。然而,钛合金自身存在抗疲劳强度低、分散性大、硬度低及耐磨性差等缺点[4],作为重要承力件,如何提高钛合金离心叶轮的抗疲劳性能,从而达到强化及延长寿命的目的显得尤为重要。

喷丸强化是公认的提高钛及钛合金零件的抗疲劳性能和微动疲劳抗力的有效方法[5]。近年来,对喷丸强化机理的研究及应用得到深入发展,在众多成熟先进的航空发动机产品中使用钛合金材料制造的涡轮叶片、涡轮盘和离心叶轮等重要承力件,在加工过程中均采用了喷丸强化工艺,以提高发动机零部件的可靠性和耐久性。由于离心叶轮叶片壁厚较薄,且型面复杂,所以如何在喷丸过程中起到强化效果的同时保证零件的尺寸公差是本研究关注的重点。

2 试验条件及方法

2.1 试验材料及设备

喷丸强化试验选用离心叶轮一件,叶轮材料为TC4。离心叶轮上共有大叶片12片,小叶片12片,采用整体加工而成,叶片的加工状态为铣削加抛光;叶轮后表面为车削端面,平面中心为一轴套。

喷丸强化试验所用设备为KXS-3000P全自动数控机器人喷丸机,喷丸强化采用双喷嘴-双工位完成,其中,工位1完成后端面的喷丸,工位2完成叶片和流道的表面喷丸。

2.2 试验方法

喷丸强化采用经工艺优化后的参数:弹丸类型为ASR190铸钢丸,名义直径尺寸为0.425mm,硬度为45.0~52.0HRC;叶身的实际喷丸强度为F8A(要求F5-15A);零件实际喷丸覆盖率为200%(要求100%~300%)。喷嘴与待喷零件距离为150mm,喷嘴与待喷零件表面角度控制在40°左右。

采用光学显微镜观察叶轮喷丸前后的表面形貌;使用X射线衍射法表征喷丸前后叶片的表面残余应力,测试方向为周向,靶材为TiKα,测试角度为133.5°,用量具测定喷丸前后大叶片和小叶片尖端的尺寸间距以及叶片尖端与底部的距离,分析其喷丸变形程度。

3 结果与讨论

3.1 表面宏观形貌

喷丸前离心叶轮表面宏观照片如图1所示,由于此试验件为服役后零件,所以表面呈一定氧化色,色泽较暗,且不均匀。

图1 喷丸前离心叶轮表面宏观照片

喷丸后离心叶轮表面宏观照片如图2所示,喷丸后叶轮表面色泽均匀,呈现亚光色,表面光滑,喷丸覆盖率良好。

图2 喷丸后离心叶轮表面宏观照片

由于高速弹丸对零件表面的冲击一方面清除了零件表面的氧化物和外来附着物,另一方面,零件表面形成连续均匀覆盖的“弹坑”,所以提高了色泽均匀性,降低了表面粗糙度值。

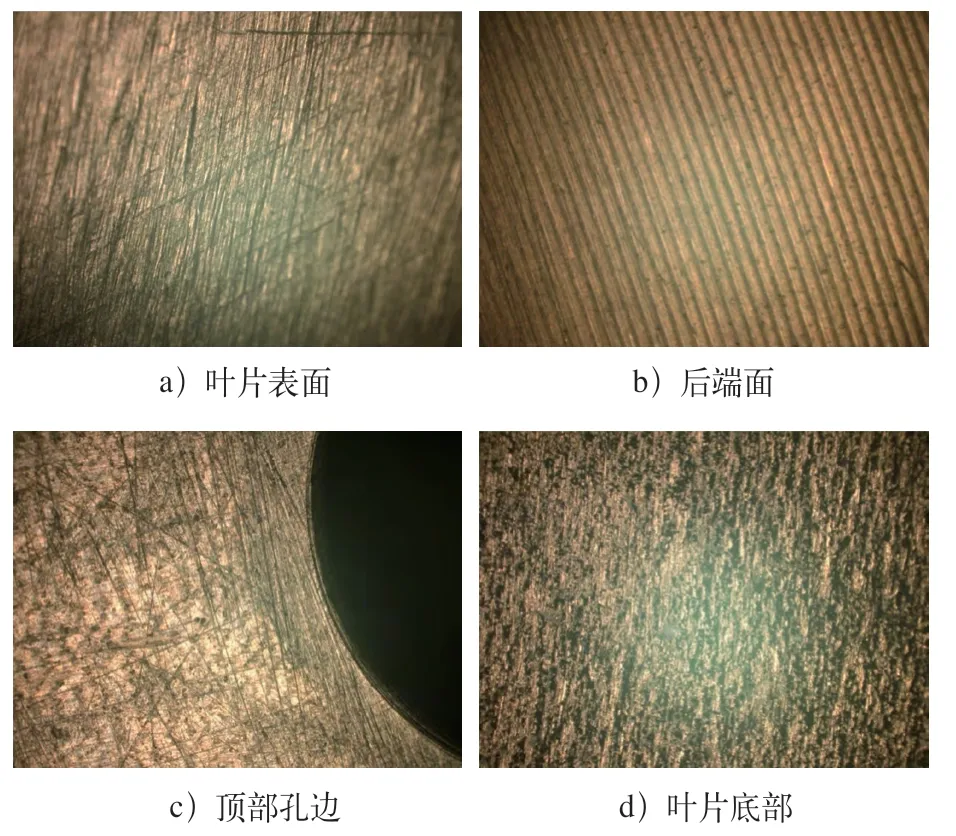

3.2 表面显微形貌

图3为喷丸前叶轮表面显微形貌,与之对比的是喷丸后叶轮表面显微形貌(见图4)。由图3可见,喷丸前叶轮叶片的表面、底面及叶轮顶部均存在较为明显的抛光刀痕,应该是产生于抛光过程中。而后端面表面形貌呈现平行度较好的刀痕,显然为车削加工所致。与图4进行比较可以发现,喷丸后叶轮各部位表面痕迹基本被弹坑所掩盖,弹坑均匀,说明表面形貌得到了较大幅度的改善。即使是精加工后的表面,仍然会存在加工的刀痕,而这些刀痕往往是疲劳裂纹的起源,喷丸强化可有效地消除这些加工刀痕,提高疲劳强度。

图3 喷丸前离心叶轮表面显微形貌

图4 喷丸后离心叶轮表面显微形貌

3.3 残余应力

对喷丸前后叶轮各部位(见图5)进行残余应力的检测,结果见表1。表中数据表明,喷丸前叶轮零件的表面应力分布不均匀,既有拉应力也有压应力的存在,且各部位应力值相差较大,而喷丸后叶轮各部位均产生了约600MPa的残余压应力,应力呈均一化分布。

残余压应力的产生主要有两方面原因:一是由于大量弹丸压入产生的切应力造成了零件表面塑性延伸;二是弹丸的冲击产生的表面法向力引起了赫兹压应力与亚表面应力的结合。这种压应力在一定深度内造成了最大的切应力,并在表面产生残余压应力。

表面残余压应力的存在可以防止裂纹在受压表面的萌生和扩展,从而强化零件基体,并延长其寿命。因此,判断喷丸强化效果好坏最直接的指标就是喷丸后表面残余压应力的大小,通过表1试验数据很好地说明了试验件在喷丸后取得了理想的强化效果。

表1 喷丸前后叶轮残余应力 (MPa)

3.4 变形程度

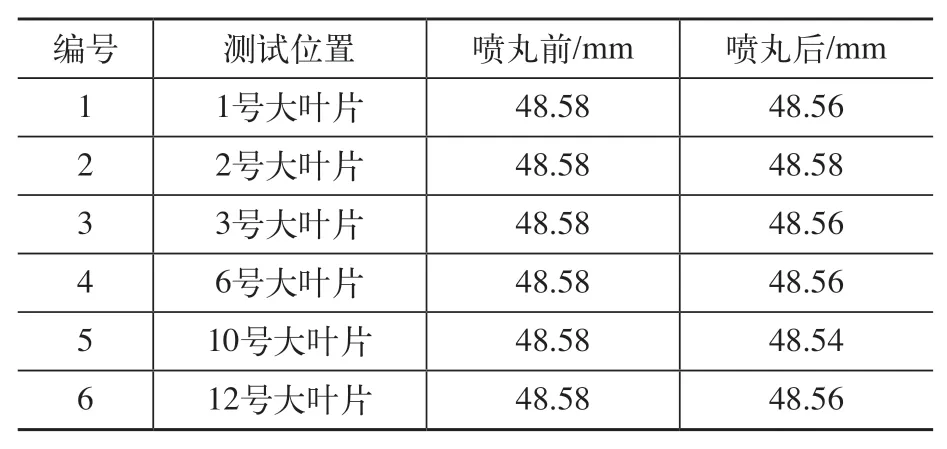

对喷丸前后大小叶片尖端尺寸间距(测试点位置如图5所示)以及大叶片尖端与流道面的距离分别进行测量,初步得出喷丸前后叶片的变形程度,尺寸变化数据统计分别见表2、表3。

表2 喷丸前后大叶片和小叶片尖端的尺寸间距

表3 喷丸前后叶片尖端与底面的距离

图5 测试点位置示意

从表2、表3可看出,喷丸后叶片尺寸变化很小,平均变化量为0.0 2 m m,最大变化量为0.04mm。在弹丸的高速冲击下,薄壁叶片通常会发生微小的变形。由于喷丸强化工艺属于利用塑性形变产生强化效果的表面形变强化技术,所以喷丸后变形量只要控制在合理的范围内,即符合要求。

3.5 分析讨论

喷丸强化是利用高速喷射的细小弹丸撞击受喷工件表面,使钛合金表层产生弹性、塑性变形,呈现理想的组织结构和残余应力分布,从而提高材料的抗疲劳强度、微动疲劳抗力、损伤容限的一种表面处理方法。喷丸强化可在工件表面上造成0.05~0.8mm深的应变强化层,材料表面的应变强化层发生以下几种不同于基体的变化。

1)循环硬化/软化现象:喷丸引起的表面层内的应变为循环应变,它将导致表面应变层内的材料发生循环硬化或软化。

2)表层组织结构细化,位错密度增高,产生相变。

3)表面层产生很高的宏观残余压应力。

4)表层内微观应力增高。由于表面层内的金属产生塑性形变,引起晶体晶格产生最大限度的畸变,因此亚晶粒之间产生了很高的微观应力。

5)表面粗糙度(即应力集中)的变化。

综上所述,喷丸强化后在表面层内所引起的应力状态及组织结构上的变化,是导致本次试验结果的根本原因。

4 结束语

采用优化的喷丸强化工艺能够在离心叶轮表面生成一层压应力达600MPa的强化层,其表面色泽均匀,喷丸覆盖率良好,且叶片尺寸平均变化量在0.02mm左右,尺寸变形控制符合零件要求。