齿轨座双机器人协同焊接工艺研究

2021-07-20杨泽坤董曼淑肖秀程赵宝付傲李洪涛黎荣波

杨泽坤,董曼淑,肖秀程,赵宝,付傲,李洪涛,黎荣波

1.哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

2.宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753000

3.深圳常顺力达特种设备技术咨询有限公司 广东深圳 518000

1 序言

齿轨座是刮板输送机的重要零件,适用于煤矿井下用刮板运输机、转载机的中部槽部分,将齿轨座焊接在中部槽的槽帮上,齿轨座上放置齿轨[1]。由于齿轨座承受着采煤机通过齿轨传递过来的交变载荷,不仅工作条件十分恶劣,而且齿轨座焊接路径复杂,存在大量的异形曲线焊道,所以对齿轨座焊接要求尤为严格。齿轨座和槽帮焊接属于异种高强钢焊接,为了避免焊后出现冷裂纹,需要在焊前进行预热,而预热温度一般为130℃以上,在此高温下工人无法连续长时间保证高质量焊接,不仅导致生产效率和质量的降低,而且在焊接过程中会产生大量有毒气体影响焊工的身体健康。近些年,随着机器人焊接逐渐成为国内外煤机、轨道交通等行业焊接制造的热点,机器人焊接对于减轻工人劳动强度、提高生产效率和质量具有重要意义[2,3]。哈尔滨焊接研究院有限公司联合宁夏天地奔牛实业集团有限公司开发新型齿轨座双机器人柔性焊接系统,配合高精度夹具和变位机,首次实现了基于双机器人协同焊接,并进行相应的焊接工艺研究,大幅度提高了生产效率。

对于智能双机器人协同焊接工艺的研究而言,主要意义在于减少工人劳动强度,缩短示教再现编程时间,提高焊接质量和效率。针对齿轨座双机器人焊接技术,重点需要解决始端寻位位置的选取,电弧跟踪稳定性调整,多层多道焊接工艺优化开发,双机器人焊接接头处理,以及焊接顺序的选取等问题。

2 始端寻位和电弧跟踪设定

工件在上下料、组对的过程中难免会存在误差,导致焊接起始位置存在一定差异;且由于在焊接的过程中工件会产生一定的变形,因此在同一焊缝中,已焊接的部分产生的变形会导致未焊接的部分产生偏移。为了保证焊接质量,适应自动化外控设备,要求机器人在焊接时能够自动寻找焊缝的起始位置与正确的焊接方向,并且在起焊后根据电弧的规律性摆动而导致弧压的变化,通过内置软件监测电弧长度

对弧压的影响,计算出电弧相对于焊缝中心的距离并随之调整。对于齿轨座焊接而言,由于齿轨座铸件由人工定位焊在方孔板与面板上,所以相对位置无法保证完全一致,这就对自动化焊接带来了一定程度的困难。

通过设定合理的始端寻位方式和位置,针对产品工件的实际结构设定不同电弧跟踪参数,从而确保焊接质量的稳定性。当工件位置发生偏移时,机器人通过预先设置的程序进行接触式寻位,当接触到工件时,寻位停止,通过程序计算出实际位置与示教编程时工件表面位置的偏差,而后将偏差加入到示教时的焊接位置,修正焊接位置,以纠正装夹、组对以及焊接时所产生的焊接位置的偏差,从而来保证焊接质量。由于焊接位置和焊道形状的不同,因此寻位位置、寻位方式以及寻位顺序均不相同。现针对不同焊缝进行寻位分析,由于面板与槽帮的焊道受到空间几何结构的限制,所以只适合二维寻位方式,即在Y、Z方向进行寻位,其他位置为了保证寻位的准确性,均选择三维寻位方式,即在X、Y、Z方向进行寻位,可以选择用焊丝端部进行触碰寻位,也可以用焊丝侧面进行寻位,且两种方式交替使用更能够适应不同的空间结构。寻位位置如图1所示,通过多次试验确定均能有效地寻到焊道的起点。

图1 主要焊缝始端寻位

3 多层多道焊接工艺

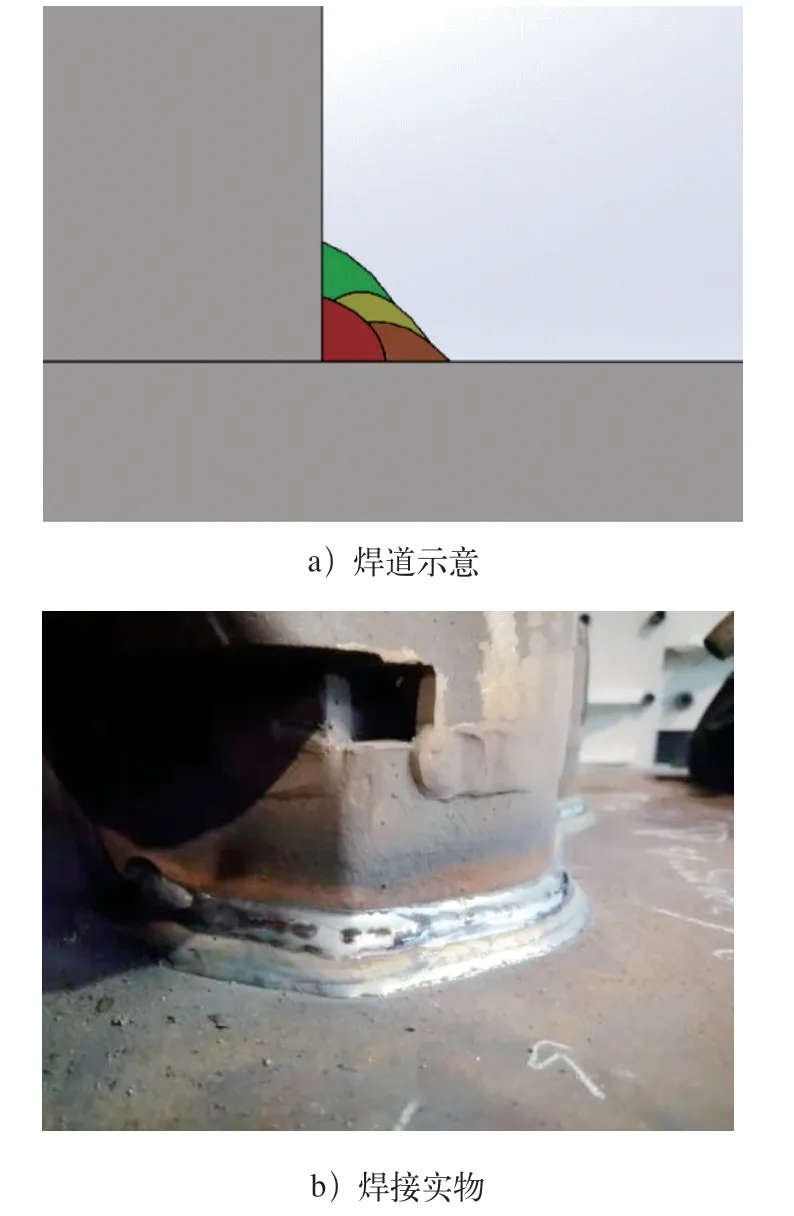

由实际情况可知,对于角焊缝而言,当焊脚尺寸>10mm时,如果采用单层焊接方法,要保证足够的焊脚尺寸则需要增加热输入,从而导致焊缝较宽、坡度较大,以及熔敷金属出现下淌的现象[4-6]。对于多层多道焊而言,可以使用相对较小的热输入进行小电流高速焊接,前一道焊道相对后一道焊道起到预热作用,后一道对于前一道相当于正火,改善二次组织,从而提高焊缝塑韧性,这对于齿轨座焊接意义巨大。因此,开发双机器人多层多道焊接工艺十分必要,现基于EN 25817—2003标准C级进行大量工艺试验,焊接参数见表1,电流模式选择直流非脉冲焊接。

表1 FANUC机器人焊接参数

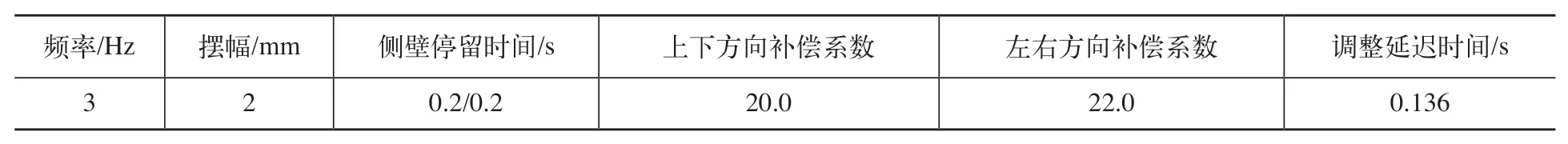

打底焊道选择摆动是为了使用电弧跟踪功能,在电弧跟踪的纠正作用下可以降低齿轨座对装配和编程精度的要求,摆动参数见表2。

表2 打底焊道摆动主要参数

通过对于实际齿轨座工件的试验,得出上述摆动参数,在±5mm之内都可以纠正焊道轨迹,配合电弧传感功能以及恰当的偏移量位置寄存器,可以快速地实现多层多道焊缝的编程和焊接,如图2所示。

图2 齿轨座多层多道焊接

4 焊接接头处理

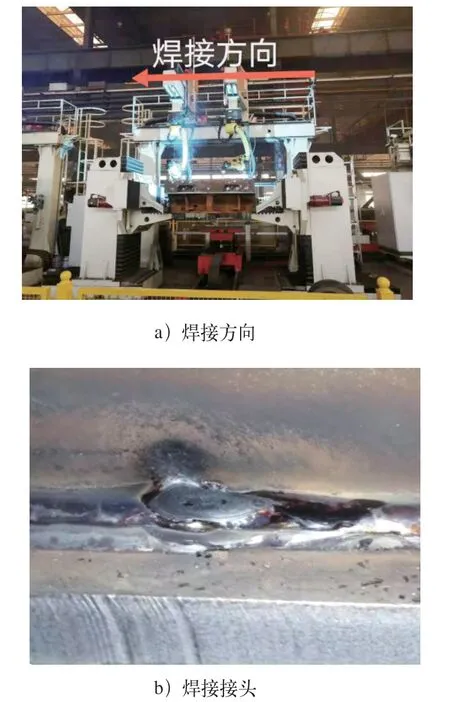

对于双机器人协同焊接而言,由于双机器人的特性,势必会出现起弧端和收弧端相交;由于起弧前工件温度较低,因此起弧后要使母材和填充材料熔合,就必须使母材的温度达到其熔点,这一过程有较大的温度梯度,需要在起弧时加大电流和等待一定时间来提高热输入量给母材加热,导致起弧点填充材料增多,在起弧阶段会形成一个相对于焊缝较宽的起弧接头。而收弧时会出现弧坑,这是因电流衰减时间较短、收弧处熔敷金属量少所致。由于弧坑处的强度薄弱,在相变应力和拘束应力的作用下易产生微裂纹,所以起弧和收弧的交接处是双机器人焊接的薄弱位置,如果处理不好会产生夹渣、气孔、未熔合、应力集中等缺陷,造成焊件失效。因此最关键的是通过焊接工艺的调整,改善双机器人焊接起弧和收弧交界处的外观形貌和力学性能,通过观察齿轨座设备的放置位置和工件特性,优先确定焊接方向。

为了避免两台机器人在焊接过程中发生干涉现象,故选择同向施焊,焊接方向如图3所示。由于齿轨座焊接是通过两层四道焊接形式以达到既定的15mm焊脚尺寸,所以会在方孔板中央出现4次起弧与收弧相交,而每次交界处的参数与位置都需要考量,以避免在该处产生焊接缺陷。由于打底焊需要保证足够的焊接熔深,增加焊缝的强度,因此打底焊电流参数都比较大,这样不但起弧和收弧处的参数需要相对于正常焊接电流小一些,而且为了保证焊接接头外观形貌上的均匀性,保证起弧和收弧交界处有足够的搭接长度,应使搭接长度不低于弧坑长度。

图3 焊接方向和焊接接头

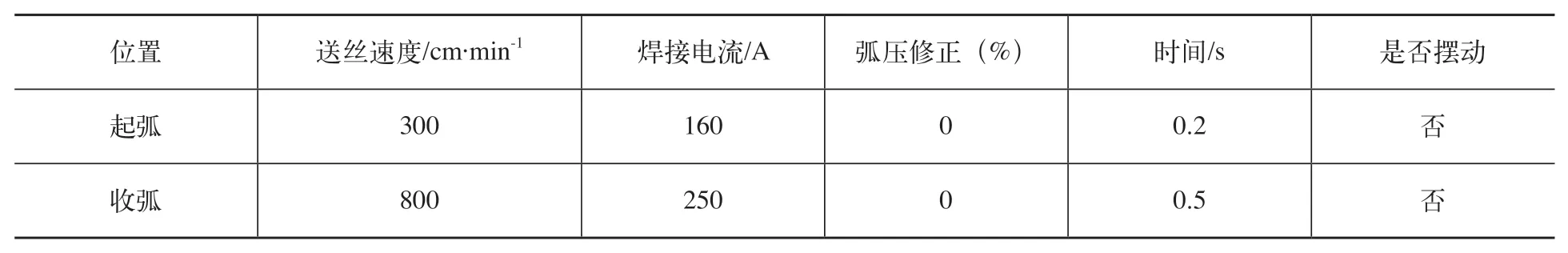

第二层的三道焊缝也需要相互交错搭接,以防在接头处产生应力集中现象,造成接头失效。基于EN 25817—2003标准C级进行大量工艺试验得出合适的焊接参数,起弧和收弧参数见表3,接头交错搭接(见图2)。按照ISO 5817—2014标准进行焊后外观形貌目视检测,基于相控阵探伤仪进行超声波检测,检测结果显示接头内部无裂纹、夹渣、未熔合等缺陷,焊接效果良好。

表3 起弧和收弧处机器人焊接参数

5 焊接顺序选取

焊接机器人是齿轨座焊接的主要执行机构,以示教再现配合离线编程方式进行焊接轨迹编程。由于齿轨座是以角焊缝焊接在面板和方孔板上,因此受焊道曲线复杂、空间结构受限等原因不适合双丝焊接。为了提高焊接效率,保证焊接质量,采用双机器人单丝同向焊接工艺;另外,为了避免在焊接过程中出现因焊接变形而导致焊道误差较大,甚至无法焊接,以致于产生坏件、废件,提高企业生产成本,故需要设定合理的焊接顺序来避免上述问题。

通过理论分析和优化试验确定以下焊接顺序:1)在齿轨座四周均匀分布采用断续焊进行定位焊,在面板与方孔板、槽帮两端进行定位焊。

2)施焊面板和槽帮背面异形曲线,进行多层多道焊接,对前道焊缝相当于进行正火处理,既满足焊脚尺寸,又提高了焊缝的力学性能。

3)施焊面板与槽帮正面搭接焊缝。此时面板和槽帮构成整体,避免产生焊接变形。

4)通过旋转变位机进行齿轨座与面板和方孔板的多层多道焊接,使其保证焊缝处于理想的平角焊缝位置。

5)进行面板与方孔板焊接,确定齿轨座、面板、方孔板、槽帮之间的相对位置,减小焊接变形。平均每套齿轨座双机器人协同焊接装备可在60min之内完成齿轨座组件的全部焊接工作,焊接质量符合检验标准。

6 结束语

1)通过设定合理的寻位位置和焊接顺序,可以确保在铸态工件尺寸精度不高、工件夹具存在误差的情况下,正确地找到焊接的起始位置。寻位位置和焊接顺序的设定要通过观察工件的几何形状、焊道的位置、工装夹具的位置等综合考量,判断可能发生位置偏移的方向进行寻位。通过调整合理的电弧跟踪参数,可以纠正焊道的偏移,减轻编程人员的工作强度,提高编程效率,并能达到理想的焊接效果。

2)优化接头处的焊接工艺,将后机器人的收弧端与前机器人的起弧端搭接一定长度,解决收弧处因出现凹坑而产生拘束应力导致焊接裂纹的问题,增加接头美观程度,使接头圆滑过渡,避免出现应力集中的现象。

3)基于上述齿轨座施焊顺序,解决了因焊接顺序不当导致焊接变形问题,避免了后续焊道间隙变大无法正常施焊的现象,优化了焊接顺序,可避免多次翻转变位机浪费时间,提高生产节拍。