6082-T6铝合金中厚板MIG焊与激光-MIG复合焊工艺和数值模拟对比研究

2021-07-20邓望红陈顺廖宁宁林敏王艳淼

邓望红,陈顺,廖宁宁,林敏,王艳淼

1.中车株洲电力机车有限公司 湖南株洲 412000

2.株洲国创轨道科技有限公司 湖南株洲 412000

1 序言

6082-T6铝合金具有良好的物理和化学性能,其质量轻、耐蚀性好、比强度高、热稳定性好等优点,广泛应用于汽车制造、航空航天、轨道交通、电子等行业[1-4]。在轨道交通零部件制造领域,对于6082-T6铝合金的焊接,主要是采用多层多道的传统电弧焊接方法,这种方法焊接效率较低,加工精度不高,并且由于热输入量大,工件被反复加热,所以使得工件变形较大,严重影响了焊缝的性能。激光-MIG复合焊是一种新的焊接方法,它既具有激光高能量密度的优势,又能发挥电弧高热输入的作用,最终得到的焊缝熔深较大,焊接接头的质量较高[5,6]。

近年来,激光-MIG复合焊已经成为了激光焊接领域的一个研究热点。韩晓辉等采用激光-MIG复合焊对6106-T6铝合金进行焊接,对比了光纤激光-冷金属过渡焊、光纤激光-变极性钨极惰性气体保护焊、光纤激光-熔化极惰性气体保护焊三种复合焊接方法得到的焊缝,并分析得出三种复合焊接方法得到的焊缝成形良好、无明显缺陷,但是激光-MIG复合焊接头的间隙适应性较好[7]。季卫东等对6005A铝合金采用双层激光-MIG复合焊方法进行焊接,研究发现激光-MIG复合焊方法得到的焊接接头拉伸性能得到了较大的提升[8]。张林等采用激光-MIG复合焊对7A52厚板铝合金进行焊接,并对焊接接头进行显微组织观察和力学性能分析,结果表明,相比于传统电弧焊接,焊缝效率提高了将近两倍,并且激光和电弧作用区域的不同,硬度和抗拉强度也有所差异[9]。STEEN通过对比分析研究也提出了激光-电弧复合焊相比于单激光焊接具有一定的优势[10]。

本文针对10mm厚6082-T6铝合金,采用激光-MIG复合焊和MIG焊接工艺,结合工艺试验和数值模拟,对比分析两种焊接接头的显微组织、力学性能及变形量。

2 试验材料和研究方法

2.1 试验材料

试验采用10mm厚6082-T6铝合金板材作为母材,保护气体为纯度99.999%的高纯氩气,采用φ1.2mm的ER5087铝合金焊丝,6082-T6铝合金板材和ER5087焊丝的化学成分见表1。激光-MIG复合焊采用对接不开坡口,MIG焊采用对接开设135°坡口,焊前使用酒精将工件表面的油污和灰尘清理干净。

表1 焊接材料的化学成分(质量分数) (%)

本文采用IPG公司生产的6.0kW光纤激光器实施焊接,如图1所示。激光器的最大功率为6.0kW、波长为1.07µm、聚焦得到的光斑直径为0.48mm。采用Fronius公司生产的TPS4000 CMT Advanced焊机,焊接过程中采用的焊接参数来自焊机内置专家数据库,分别将送丝速度、焊接电流、电弧电压作为一元化参数进行调控,以送丝速度作为参数代表,保护气流量为20L/min,焊接参数见表2。

图1 激光-MIG复合焊接试验设备

表2 焊接参数

2.2 试验过程

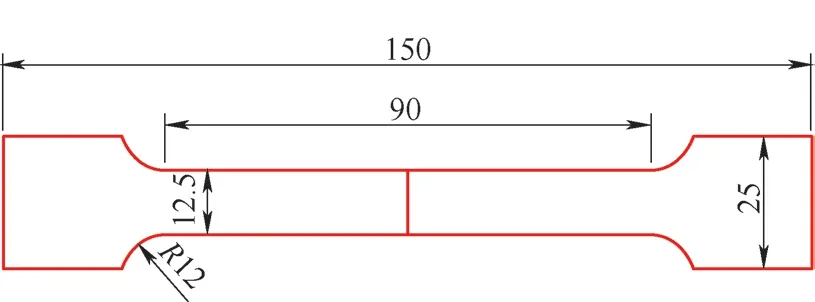

焊后通过金相切割将两种试样切割成10mm×10mm×10mm的样品,分别经过打磨、抛光以及超声波清洗,使用凯勒试剂进行腐蚀,清洗过后使用OLYMPUS DSX110超景深显微镜对横截面的宏观形貌进行观察。采用OLYMPUS GX71金相显微镜对横截面的显微组织进行观察,并通过Q60A维氏硬度计进行硬度检测。拉伸试验按GB/T 228.1—2010标准在电子万能试验机上完成,拉伸试样尺寸如图2所示。

图2 拉伸试样尺寸

在焊接过程中,变形主要分为挠曲变形和角变形。本文将焊后试板置于5mm厚的基板上,用量尺分别测量边变形的最大值作为挠曲变形结果。

3 试验结果与分析

3.1 焊缝表面形貌

图3分别是MIG焊和激光-MIG复合焊接6082-T6铝合金的焊缝宏观形貌,二者的横截面形貌如图4所示。MIG焊接采用三层四道的方法完成焊接,并且在实施对接焊之前将对接处开设了135°的坡口。从图3a可以看出,MIG焊接的焊缝熔宽较大,表面呈现鱼鳞状。在MIG焊接过程中,由于采用分层多道焊,熔池的熔融金属流动均匀平稳,焊缝表面较为平整,如图4a所示。激光-MIG焊接接头熔宽较窄,焊缝成形饱满,焊缝表面无明显缺陷形成,如图4b所示。但是,相比于MIG焊接,由于激光-MIG复合焊焊接速度较大,熔池凝固的时间较短,导致气体来不及逸出,从而遗留在焊缝中形成气孔,并且气孔大多集中于焊缝的上表面,如图4b所示。

图3 焊缝宏观形貌

图4 焊缝横截面形貌

3.2 焊缝微观组织

图5为MIG焊与激光-MIG复合焊的焊缝显微组织,从图中可以明显分辨出焊缝处熔合区、热影响区以及母材。MIG焊接接头熔合区的显微组织大部分为等轴晶(见图5a),在焊缝分界处靠近焊缝熔合区一侧的组织主要为粗大的柱状晶,其生长的方向为散热方向(见图5b),并且MIG焊接接头的热影响区大于激光-MIG复合焊,这是为了保证焊缝的形成,因MIG焊接的热输入量大且持续时间较长导致的。特别是在MIG焊接接头的熔合区,有气孔生成。激光-MIG复合焊接接头熔合区的组织也主要分布的是等轴晶(见图5c),从熔合区到熔合线,晶粒形貌由等轴晶转变为柱状晶,晶粒尺寸增大,并且在熔合区,由于焊接过程中熔池中的氢气未能及时逸出,故也形成了少量的小气孔,如图5d所示。

图5 焊缝的微观组织

3.3 显微硬度

图6和图7分别是MIG焊和激光-MIG焊焊缝横截面的显微硬度分布情况。由图6可知,MIG焊焊缝熔合区平均显微硬度为76.7HV。熔合区显微硬度高于母材,热影响区的显微硬度最低,这是因为铝合金在焊接时,热影响区出现“软化”问题,并且从显微组织也可以看出,焊缝熔合区的晶粒较细[11]。从图7可以看出,激光-MIG复合焊焊缝熔合区平均显微硬度为91.6HV,高于MIG焊接接头熔合区的硬度值,这是因激光-MIG复合焊接接头冷却速率高于MIG焊而导致熔合区晶粒比较细小。同样地,热影响区的硬度最低。无论是MIG焊焊缝还是激光-MIG复合焊焊缝,在熔合区,焊缝中心的硬度均低于两侧,这是因为热源中心的热输入量最大,冷却速率低于两侧,因此晶粒尺寸较大,硬度偏低。但是,相比于母材和热影响区,熔合区的硬度均最大,这主要是由于焊丝的补充,从而使得焊缝硬度得到提高。

图6 MIG焊接接头的显微硬度

图7 激光-MIG复合焊接接头的显微硬度

3.4 拉伸性能

为了检测焊缝的抗拉强度,采用横向拉伸试验进行测量,试验结果见表3。MIG和激光-MIG复合焊接工艺的平均抗拉强度分别为228.7MPa和256MPa,母材的抗拉强度为335MPa。MIG焊接和激光-MIG复合焊接的焊缝抗拉强度分别达到母材的68.2%和76.4%,激光-MIG复合焊接和MIG焊接试样拉伸断裂的位置均位于热影响区(见图8)。激光-MIG复合焊接接头的抗拉强度大于MIG焊接接头,这主要是MIG焊热输入量较大,镁、锌元素的烧损比较严重,并且由于MIG焊焊缝内部的气孔孔径较大,从而使得焊缝较易形成裂纹,最终导致接头的抗拉强度降低[12]。

表3 拉伸试验结果

图8 拉伸试件断裂形貌

4 数值模拟

4.1 网格划分

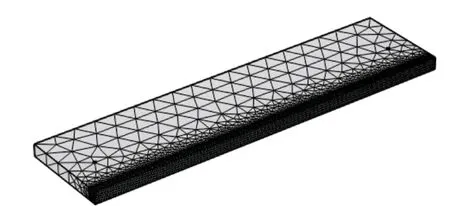

采用多物理场耦合仿真软件C O M S O L进行有限元计算,工件的几何尺寸为3 0 0 m m× 150mm×10mm,为了提高计算效率和减小计算成本,将对接面进行对称处理。在网格处理方面,将焊缝和热影响区划分的网格尺寸设置较小,远离焊缝处的网格尺寸适当加大。网格模型如图9所示。

图9 三维网格实体模型

4.2 边界条件

在传热模块中,焊接的初始温度为20℃,焊接过程中,工件与外界存在对流换热和传导热,因此除了工件底部,其他面均为对流热通量边界条件,表面为对外界辐射边界条件。

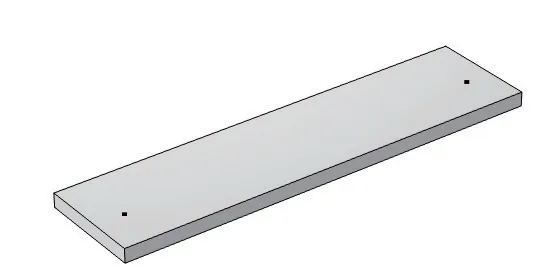

在固体力学模块中,由于约束边界直接对焊后工件的变形和残余应力影响较大,因此在本次模拟中将工件视为刚体来研究。在工件表面选择4个节点分别进行位移限制,并且4点呈矩形分布,如图10所示。

图10 工件固定约束分布

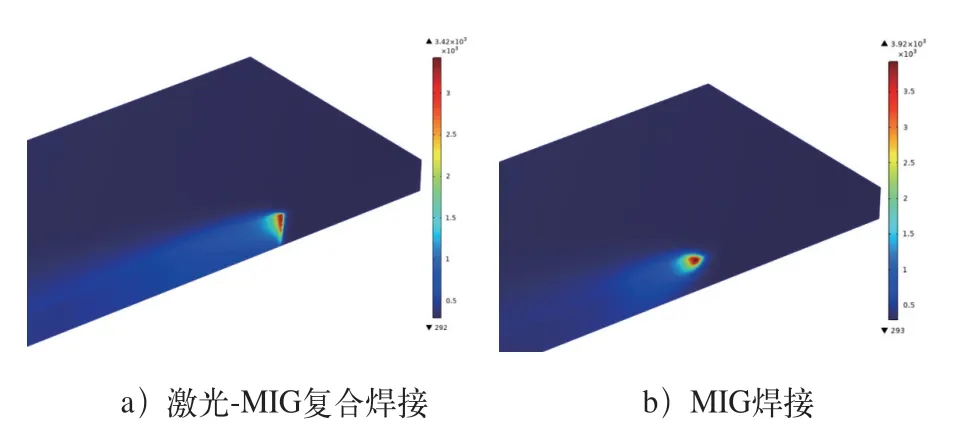

4.3 热源

M I G焊接采用的热源模型为双椭球体热源模型,而激光-MIG复合焊接采用热流峰值指数递增-锥体热源[13]。激光-MIG复合焊和MIG焊温度场如图11所示。根据热输入量公式(1)可以得出:当激光功率为4.0kW,焊接速度为0.72m/min时,激光-MIG复合焊的热输入量为8.78kJ/mm,MIG焊的热输入量为17.49kJ/mm。

图11 焊接温度场

4.4 变形场模拟结果与实测结果对比

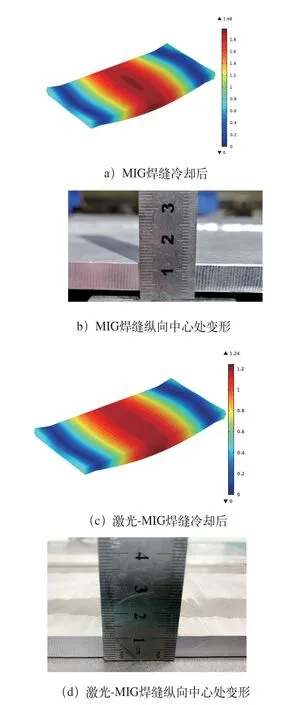

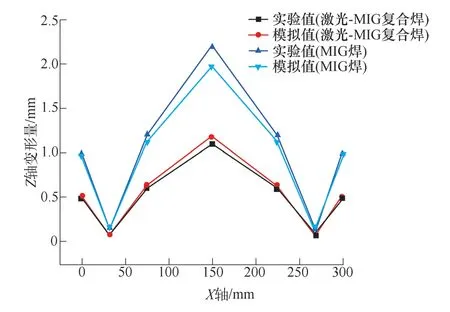

图12为焊接结束后激光-MIG复合焊和MIG焊接的变形位移云图和实测结果。由于在设定边界条件时,表面上4个点为固定约束,因此未被约束的角出现了较大位移。在焊接过程中,MIG焊由于焊接速度慢,热输入量大,因此最大变形为1.98mm,并且焊件主要的变形都集中于焊缝及其附近(见图12a)。从图中可以看出,变形位移云图以焊缝纵向中心对称分布,图12b是MIG焊缝纵向中心位置实际变形情况,经测量变形值为2.2mm:而激光-MIG复合焊的最大变形量仅有1.2mm。从图12c中可以看出,激光-MIG复合焊与MIG焊变形位移场形貌类似,最大位移也出现在焊缝区域及附近,不过Z轴方向的位移大多<1mm,变形较小,而实际测量值约为1.1mm(见图12d)。通过图13也可以看出,模拟结果与实测结果十分相近,并且激光-MIG复合焊比MIG焊变形量小,与实际情况相吻合。

图12 焊接变形模拟与试验测量结果对比

图13 激光-MIG复合焊和MIG焊沿焊接方向的挠曲变形

5 结束语

1)激光-MIG复合焊接接头相对于MIG焊接接头而言,焊缝的熔宽更窄,表面成形较好,热输入量较小。

2)MIG焊接接头的热影响区比激光-MIG复合焊接接头的热影响区大,在激光-MIG焊和MIG焊焊缝的熔合区均大部分分布的是等轴晶,并且从熔合区到熔合线,晶粒形貌由等轴晶转变为柱状晶,晶粒尺寸增大。

3)MIG焊接接头和激光-MIG焊接接头热影响区显微硬度均为最低,并且激光-MIG复合焊接接头熔合区的硬度值比MIG焊接接头大,这是由于激光-MIG复合焊接接头冷却速率高于MIG焊,导致熔合区晶粒比较细小。

4)MIG焊接和激光-MIG复合焊接的焊缝抗拉强度分别为228.7MPa和256MPa,激光-MIG焊接接头的抗拉强度可达基体的76.4%。

5)结合数值模拟和试验测量的方法,对两种焊接方法的变形量进行了对比,模拟结果与实测结果十分相近,并且激光-MIG复合焊比MIG焊变形量小。