凿岩台车动力传动系统减振设计选型

2021-07-20张朋梁凤远周桂生王培郦

张朋,梁凤远,周桂生,王培郦

(徐州徐工基础工程机械有限公司,江苏徐州221001)

1 引言

随着科学技术的不断发展,人们对工程机械产品的要求不断提高,除了注重产品质量外,人们越来越关注产品的操纵舒适性。在影响整机质量与操作舒适性的诸多因素中,振动造成的影响尤为突出。

振动会使驾驶员产生不舒服的感觉,导致疲劳甚至痛苦;当工程机械的激振频率逐渐接近其本身的固有频率时,振幅将不断增大甚至形成共振,整机的共振可导致某些零件松动、脱落乃至提前损坏。

动力总成是工程机械产生振动的主要激振源之一。合理设计的动力总成悬置系统可明显地降低振动,改善乘坐舒适性,降低噪声,提高装备的整车性能。因此减振器设计及选择尤为重要。

2 减振器的作用和分类

减振器具有三个作用:

(1)隔振。按其使用的位置,分为主动隔振和被动隔振。主动隔振通过隔离振源,减小动力传动系统对车架的影响。被动隔振通过隔离响应,减小车架对装在车架上的元件的影响。

(2)支撑。支撑动力总成及其它元件,承受发动机动力总成重量和驱动反力矩。

(3)限位。在发动机动力总成受到各种冲击作用(制动、突然加速、突然减速等)的情况下,减振器通过有效控制其最大位移,从而避免发动机总成与相邻零部件的碰撞与干涉。

常见的减振器有以下三类:

(1)橡胶阻尼减振器。该种减振器把橡胶与钢件硫化在一起,是最常用的,也是最便宜的一种减震器。其缺点是由于其刚度及阻尼系数不变,其减振频率宽度有限。

(2)液压减振器。该种减振器利用液压油通过阻尼孔的流动阻力产生减振。这种减震器内部有内筒和外筒,在内筒与外筒内部冲入高压油气混合体,对活塞杆的进出进行减振。该减振器由于油液通过阻尼孔的响应慢,对高频减振效果不明显。

(3)电磁变阻尼减振器。此种减振器利用电流磁场改变液体的粘度,因而改变减振器的阻尼。此种减震器的优点是能够根据路面条件的不同,及时调节阻尼力,以保证优良的舒适性。

3 减振器结构分析

凿岩台车动力传动系统,按与车架的连接处数量,分为以下两种:

(1)三点支承

动力传动系统与车架的连接点是三个。这种布置优点是结构简单、制造难度小、发生定位干涉的可能性小。不足之处是稳定性能差,尤其是发动机冷却系统的风扇由发动机皮带驱动的这种安装,发动机的晃动容易损坏风扇及散热器。

(2)四点支承

动力传动系统与车架的连接点是四个。这种布置的优点是动力总成定位可靠、稳定性好;缺点是产生定位干涉的可能性大,要求相关零件加工的精度很高。

凿岩台车动力传动系统,按减振器的安装方位,分为以下两种:

(1)平置式:减振器的作用线与发动机重心方向平行。这种方式最传统,易于制造和安装。

(2)斜置式:减振器的作用线与发动机重心方向不平行。斜置式比平置式具有更高的横向刚度。但制造和安装精度高。

4 减振器设计计算

4.1 减振器总刚度计算

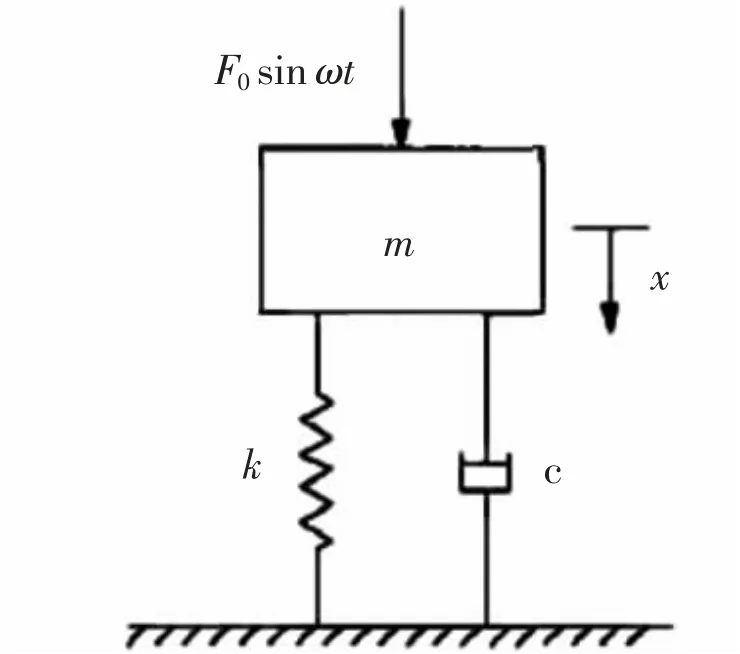

安装在支撑上的发动机,可以简化为单自由度系统。

激振力为F(t)=F0sin ωt,其经过隔振装置传递到支撑上的力由两部分组成。

经弹簧传递给支撑的力为

Fs=kx=kXsin(ωt-φ)

经阻尼器传给支撑的力为

Fd=cdx/dt=cωXcos(ωt-φ)

因此,传给支撑的力的最大值

式中x——响应位移

X——响应幅值

ω——激振力频率

图1 平置式支撑

图2 斜置式支撑

图3 受力图

注:四冲程发动机,激振力圆频率按ω=2π×发动机怠速转速×缸数/(60×2)计算。

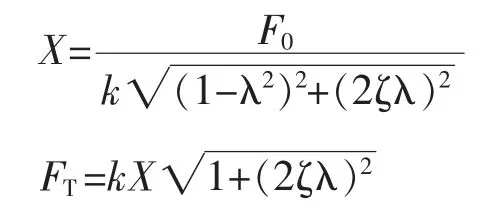

在激振力F0sin ωt作用下,系统稳态响应的振幅X为

把X带入前面的公式

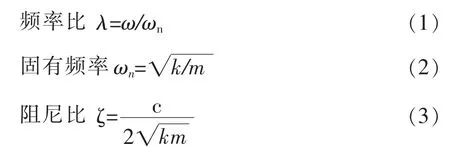

传递率TR随频率比及阻尼比的变化曲线如图4所示

图4 变化曲线图

由图可知

因此:

随着频率比λ 的不断增加,传递率TR变得越来越小,隔振效果变得越来越好。但频率比λ也不宜过大,因为λ 大意味着隔振器设计的很软,动力传动系统容易产生摇晃。另一方面,λ>5后,随着λ 值的增大,传递率的值变化便不再明显了。因此,工程上常采用的频率比为2.5<λ<4.5,对应的传递率为20%~10%,也就是隔振率为80%~90%。根据2.5<λ<4.5 取值范围,及ω=2π×发动机怠速转速×缸数/(60×2),求出减振系统的总刚度k的范围。

图5 减振器位置分布

4.2 减振器位置分布计算

减振器的安装位置要满足以下条件:

(1)KZF LF=KZR LR

(2)LF*LR=Iy/M

式中Iy——动力总成绕过其质心的横向主转动惯量

M——各个部件的质量

LF,LR——部件质心距总质心的水平距离

动力总成满足第一个条件,则在沿Z向移动和绕Y向的转动之间是解耦的。

动力总成满足第二个条件,前后减震器受到冲击时互不影响。

5 结论

根据前面所述,减振器选型设计的步骤如下:

(1)根据发动机的转速,计算出激振力的频率ω。

(2)根据设计目标确定的隔振率,确定频率比λ。

(3)计算出隔振系统的固有频率ωn。

(4)计算出系统的减振器总刚度。

(5)根据减振器的安装布置条件2,确定减振器的安装位置。

(6)根据减振器的安装布置条件1,计算出前后减振器的刚度k。

(7)与供应商联系,选择合适的减振器。

以上这些计算及选型过程是笔者在实际工作中的一些心得体会,供同仁在设计此类产品时参考。