凿岩钻机铰接车架传动轴设计案例探讨

2021-07-20王培郦刘望梁凤远吴佼张朋刘涛

王培郦,刘望,梁凤远,吴佼,张朋,刘涛

(1.徐州徐工基础工程机械有限公司,江苏徐州221004;2.徐工工润建筑科技有限公司,江苏徐州221000)

1 概述

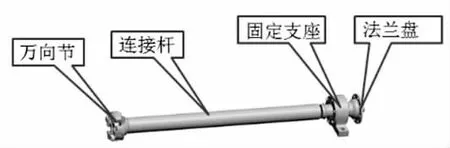

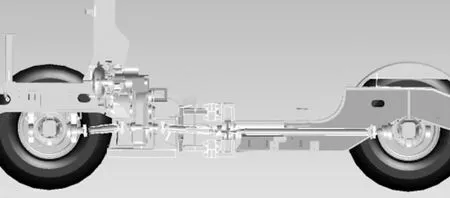

凿岩钻机是针对隧道和井下等工况下凿岩打孔的专用机械设备。传动系统一般采用机械液力传动,即发动机-变速箱-变矩器-传动轴-前后驱动桥-轮辋-轮胎。传动轴是传递扭矩和转速的关键零部件,它的性能关系到整车的稳定性和安全性,所以传动轴的设计十分重要。

2 设计思路

凿岩机械的传动轴设计时,需要考虑传动轴输入扭矩、转速及安装形式等。针对具体车型,设计思路首先根据设计输入的整车参数(重量,最大车速,最大爬坡能力,最小制动距离等)选定发动机型号及功率,然后根据发动机功率曲线及额定最大扭矩和速度,匹配变速箱和桥的速比及轮胎型号,确认整车车架轴距,前后桥距及离地间隙。

在以上初步方案确定情况下,确认传动轴布置形式,安装长度,安装角度,拉伸量,安装角度。然后在详细设计阶段根据整车的布置进行安装位置及角度微调,使其适应整车的布置及设计要求,最后确定传动轴的所有技术参数及关键尺寸。

3 案例分析

以一款单臂凿岩钻机为例,整车重量为21.5吨,最大车速16 km/h,最大爬坡能力15°,设计初定发动机基本参数(最大扭矩330 N·m,最大转速2400 r/min),车桥速比18.6,变速箱最大速比(一档)7.982,变矩器失速变矩比1.841,轮胎12.00R20(滚动半径0.525 m),机械扭矩传输安全系数n=1.1,机械速度传输安全系数n'=1.3。

传动轴初步设计定为:传动轴输入最大扭矩为:330×7.982×1.841×1.1≈5300 N·m,传动轴输入最大速度为:16×1000÷60÷(2π×0.525)×18.6×1.3≈2000(r/min)。

一般设计时,传动轴距离超过2 m 时候,尽量做两根连接比较好。布置的时候,最好保证第一段为0°,第二段工作角度在7°以内。万向节工作角度一般为22°。

设计初定:车架轴距为3355 mm,前桥轴距到铰接中心距离为1600 mm。后车架内框距离为±170 mm,车架转向角度为±41°。桥轴到安装法兰面距离350 mm。

根据一般传动轴设计原则,图1 中,前传动轴是在前桥和变速箱中间的线段AB段(不能伸缩);中传动轴是有伸缩梁的传动轴,BC段+CE段(最大)或者BE段(最小)来确认;后传动轴是变速箱和后桥的线段FG组成。其中点B的位置确认是传动轴设计的关键,它太靠近A点会造成车架转向时中传动轴在BE段的覆盖范围大,或容易出现与车架干涉现象,或容易出现与其它件的干涉现象。所以应该在万向节允许的工作角度和车架布置不干涉(例如铰点附近有限制管道的限位钢管)前提下,尽可能地靠近C点布置。

图1 传动部分布置简图

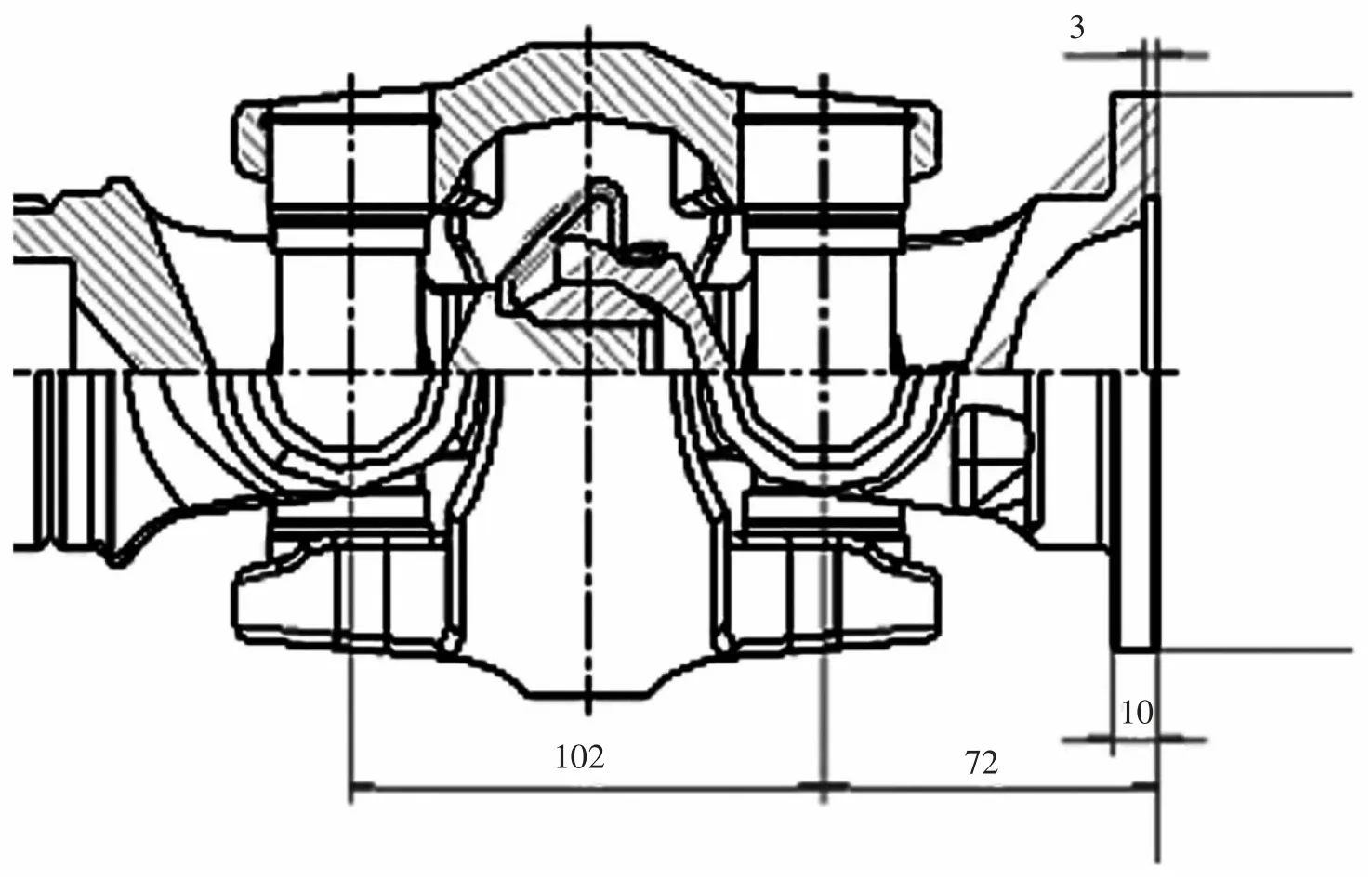

根据图2、图3 的传动轴结构形式和工作特点及扭矩和转速工作范围等考虑,后传动轴在整车转弯时的长度没有改变,所以可确定FG=237 mm(±10 mm),关键就是确定点B的位置。根据图3 的传动轴结构和工作形式(万向节1 和万向节2 和中传动轴在整车转弯工作时)存在以下工作关系:

图2 前传动轴结构设计简图

图3 中传动轴的结构设计简图

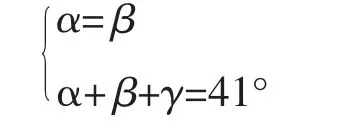

在万向节工作角度α=β=γ,传动轴受力最合理,求出最优解。

具体求解内容:角度α=β=γ=13.66°。根据图1 的求解思路和图4 中尺寸,可以确定点B的位置——根据已经给出的点C,角度41°和半径(2545-1600=945 mm)找出点E,然后根据γ=13.66°找出线段EG,然后再根据图4 的尺寸102 mm 和α=β=13.66°确定出点B和点F。

图4 中传动轴万向节部分结构尺寸简图

中传动轴的最大尺寸为BF+FE,中传动轴的最小尺寸为BD。确定完中传动轴尺寸,前传动轴尺寸为图1 里面的AD-BD。具体角度和尺寸取整数后,优化计算得结果为:前传AB=870 mm;中传1680 mm(工作范围:最大1700 mm,最小1675 mm;要求厂家做到1630~1730 mm);后传237 mm(有1 个万向节,理论上可以调整±15 mm)。

图5 后传动轴的结构设计简图

4 实际调整及优化

考虑实际情况和车架干涉情况,重新定义点B 位置,保证

通过计算机CAD 模拟,在α=β=19.543°,γ=1.913°能够满足实际上产品设计要求,同时也满足传动轴正常工作要求。这种情况下,最终优化后,传动轴的最终设计结果为:前传1047 mm;中传1150 mm(最大1170 mm 最小1070 mm);后传237 mm (有1 个万向节,理论上可以调整±15 mm)。

图6 传动轴布置最终简图

5 结论

传动轴的设计要根据传动轴实际工作要求(工作最大角度,扭矩、转速及结构形式)为前提条件,同时结合产品开发的其他系统布置位置及整车中心等统筹考虑,选取最合适的方案。注意,最合适的方案不一定是最合理的方案。让各个部件最优化,整个产品最优化才是传动轴最终确定的根本原则。以上是本人在实际工作中的一些心得体会,供同类产品设计时参考。