基于3D扫描仪的逆向设计

2021-07-20高春

高春

(山西天地煤机装备有限公司,山西太原030006)

0 引言

3D 激光扫描技术是近年来出现的新技术,又被称为实物再现技术,是测绘和逆向设计领域的一次技术革新,在国内外越来越引起研究领域的关注[1]。3D 激光扫描技术利用激光测距的原理,通过采集被测零件表面大量的点的三维坐标,再由这些点云构成三角面片,最终通过这些三角面片复建出被测零件的三维模型[2]。

由于科学技术的提高和3D 扫描、3D 打印技术的成熟,3D 扫描技术被应用于各行各业,尤其在逆向工程中备受青睐[3],同样在煤矿机械领域得到了广泛应用。

本文以煤矿机械设备的零件为例,介绍激光测距的原理和点云数据的采集方法以及后续逆向设计中的关键步骤和方法。

1 3D 扫描仪的分类及原理

1.1 3D 扫描仪分类

3D 扫描仪的种类较多,有移动式和固定式之分、接触式和非接触式之分等,图1 是以接触式和非接触式分类的[4]。

图1 3D 扫描仪的分类

从点云数据的采集方法和便捷上来考虑,非接触式的采集方法既具备了速度快又具备精度高的优点,因而在逆向设计应用中最广泛,本文选用HandySCAN 3D 非接触式扫描仪进行点云数据的采集,外形如图2所示。

图2 HandySCAN 3D 扫描仪

1.2 3D 扫描仪激光测距的基本原理

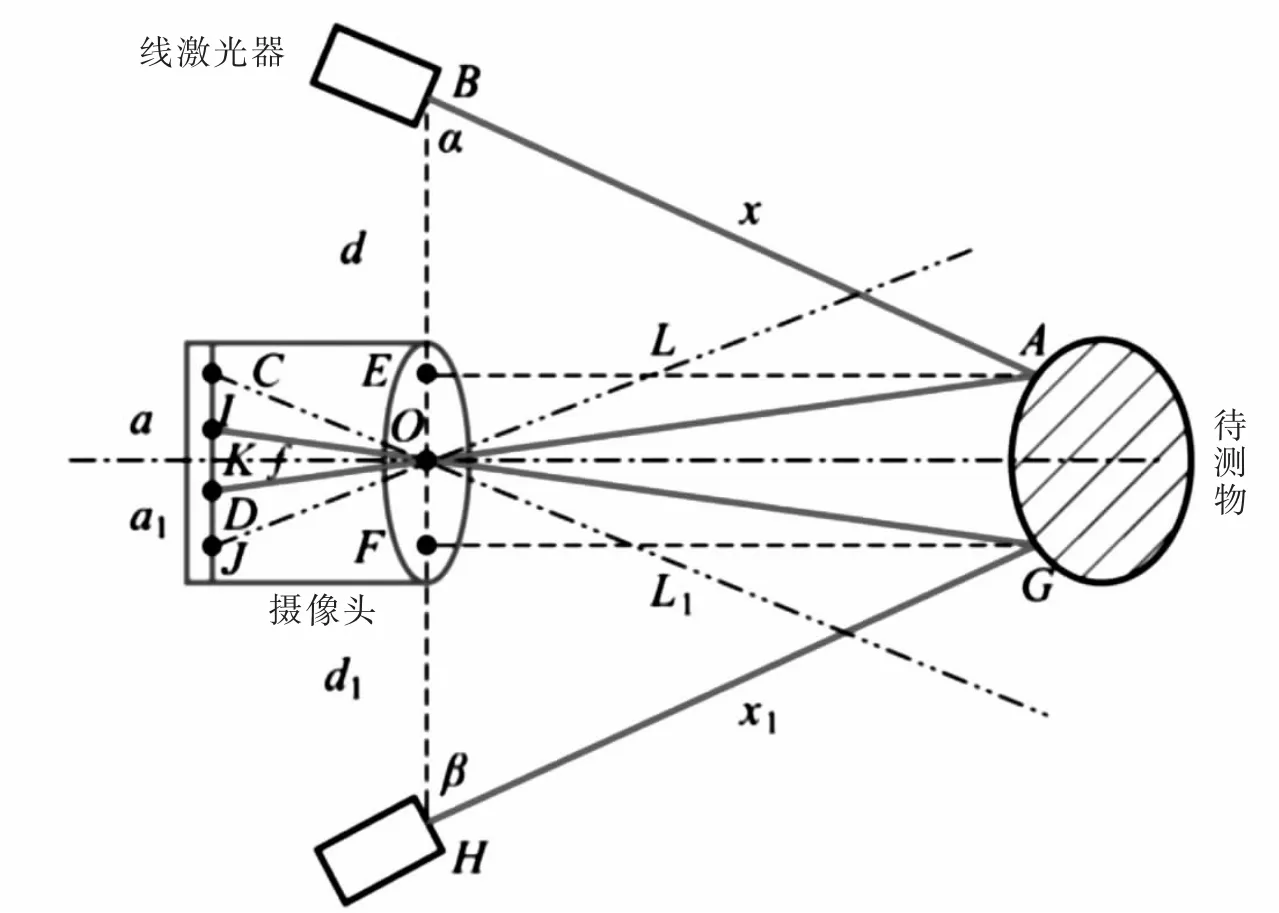

3D 扫描仪激光测距的主要原理是双三角测距原理。扫描仪向待测物表面发射两束线激光,经待测物反射后由扫描仪摄像头接受。随着待测物表面与扫描仪的距离变化,摄像头感光元件上的激光光点的位置亦变化,可以得到待测物表面各点的距离数据,进而确定物体表面的空间位置。原理图如图3所示。

图3 双三角测距原理示意图

图中,O为摄像头光心;A、G为投射在待测物上的激光光点;B、H为线状激光器;BH线段表示摄像头和激光器所在的平面;α、β 分别表示线状激光器发出的线激光与此平面的两个夹角;f表示摄像头的焦距;d、d1表示激光器中心与摄像头中心点的距离;L、L1表示待测物到摄像头光心平面的垂直距离;x、x1表示待测物与激光器之间的直线距离(即为所求的值)[5-8]。

由图中所示的几何关系可以得到△BOA∽△CDO,△OGH∽△IOJ,激光光点、摄像头,与激光本身构成三角形。根据相似三角形法则可以得到关系式:

即:

式中a、a1表示激光在照射到待测物之后反射到摄像头感光元件上的成像点到边缘的距离。随着被测物体的距离改变,a、a1也会发生改变,两者成反比。当距离很近时a、a1很大,可能会超出CCD 检测器范围,无法测量;当距离很远,a、a1很小则要求CCD 检测器灵敏度较高。

根据式(2)可计算出待测物到摄像头光心平面的垂直距离L、L1:

通过摄像头感光元件上的激光光点位置,可以计算出摄像头位于三角形中的角度。在△BEA、△FGH中,通过角α 的正弦关系可计算出待测物与激光器之间的直线距离x、x1为

在得到待测物外表面各点与线状激光器之间的直线距离后,系统通过三角关系可得到各点的位置数据,换算为三维坐标(x,y,z)。摄像头通过感光元件接收到的激光光点亮度大小测得激光反射强度,以及对待测物表面的颜色识别得到RGB(颜色)信息。随后系统将所有点的三维坐标 (x,y,z)、激光反射强度、信息集中整合RGB,形成待测物的点云图像[8]。

3 耙爪逆向设计

本文以煤机上常用零件——耙爪作为逆向对象,完成整个逆向设计过程。耙爪整体尺寸适中,一般最大外围尺寸在1200~1500 mm 内,实物如图4所示。

图4 零件实物图

3.1 点云数据采集

采用HandySCAN 3D 扫描仪和VXelements扫描软件相结合,扫描仪最高分辨率为0.2 mm。为了获得准确的结果,在扫描之前,利用校准板对扫描仪进行校准。

扫描前。先设置VXelements 软件中的参数,主要是分辨率,而分辨率根据被扫零件关键尺寸设定,如扫描键槽时可设定分辨率为0.2,扫描总体尺寸时可设定为0.5。其他参数可不设定,如特殊零件视情况参考说明书而定。参数设定后,开始对零件进行逐步扫描,根据耙爪中心对称曲面结构特点,先从正面中间开始扫描,扫描完成后的点云数据图如图5所示。

图5 点云数据图

3.2 点云数据处理

SolidWorks 提供了业界内最强大的点云、网格编辑功能和高级曲面处理能力,并保持了其专业、易用的特点。本文利用SolidWorks 进行点云数据处理,将扫描后的点云数据导出为.stl 格式的文件,然后利用SolidWorks 软件对.stl 文件进行逆向建模处理。

3.2.1 划分领域组

划分领域组是为了拟合出平面、圆柱等特征,为后续创建基准平面、基准线等提供参考。领域组可通过计算机自动分割,也可通过人工判断并手动提取需要创建的领域,最终把在同一平面内的点云数据化分为一个领域,用不同的颜色表示出来,如图6所示。

图6 领域划分图

3.2.2 坐标系对齐

在逆向设计技术中,由于导入的.stl 格式的点云数据与软件的坐标系未能对齐,在设计时不能将点云数据的视图切换到与软件窗口视图一致。故需按空间坐标位置将工件对齐,即让扫描件的坐标与软件中的坐标重合,便于后续的逆向建模。因此,坐标系对齐是很重要的一个环节。首先通过平面领域组拟合出耙爪底平面,且与xoy基准面重合,再利用中间孔曲面领域组拟合出中心轴且与y轴重合。这样3D 扫描模型坐标系在SolidWorks 中已对齐,可以进行后续逆向建模。

3.2.3 创建曲面并建模

在SolidWorks 软件中,特征线的提取通过“面片草图”进行平面草图的绘制,绘制空间样条曲线。特征线的提取要根据创建曲面的命令需求来完成,否则提取的特征线是无用的。草图的质量决定了后续曲面的质量。

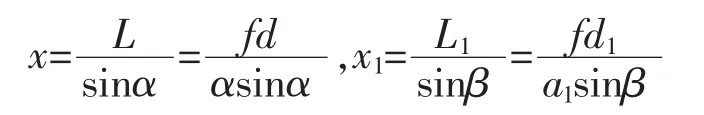

特征线的提取完成后,可通过特征命令对耙爪的模型进行重构。重构后的效果如图7所示。在重构的过程中,需利用SolidWorks 软件中的“体偏差” 模块对所建模型和扫描数据进行实时对比,若尺寸精度质量较差,可通过重新调整特征线或修剪曲面再进行填补来完成,如图7所示为所建模型与扫描数据重合度的云图:红色为所建模型值大于扫描数据值,反之,蓝色为小于。

图7 三维实体模型与云点图形的精度云图

完成以上逆向建模步骤后,将建立一个在尺寸精度范围内的三维模型,如图8所示。

图8 三维实体图

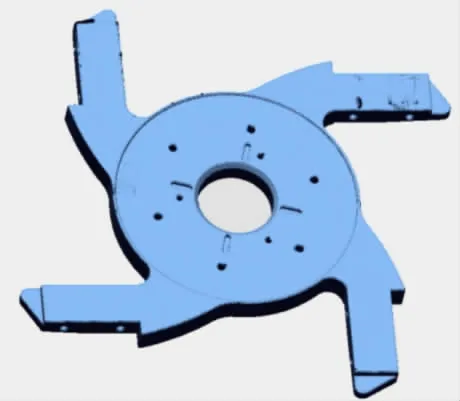

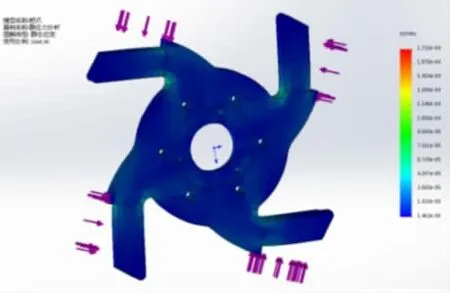

3.3 静力分析

逆向建模只完成了逆向设计中尺寸层面上的复建,能否在实际工况中使用,还需根据实际的受力分析。利用Solidworks 软件中有限元分析模块进行受力分析。本分析的目的是评估所考虑的耙爪在旋转耙煤时,求出应力最大值,并观察出现变形量最大的位置,寻找应力集中部位,在设计时,预先优化薄弱位置,增加使用寿命。通过有限元分析,确定出加载工况下的应力集中部位。

按实际安装情况,耙爪通过4 个平键传递扭矩,利用4 个爪的旋转进行耙推。首先,耙材料选用Q550 高碳钢,其次约束固定4 个平键,进行网格划分,然后根据机型设计手册中规定的最大耙推力,在耙爪的4 个爪外端面垂直各施加15000 N 的力,图9、图10 中箭头所指方向为施力方向,不同零件的静力分析根据实际工况而定。

图9 应变分布云图

计算结果表明,4 个爪在静力15000 N 的作用下,每个爪的根部应力最集中且应变也最大,如图9所示,且产生的最大应力为14.5 MPa,如图10所示。根据机型设计手册,此耙爪的设计强度符合使用要求。

图10 应力分布云图

4 三维实体模型的建立与二维图纸的导出

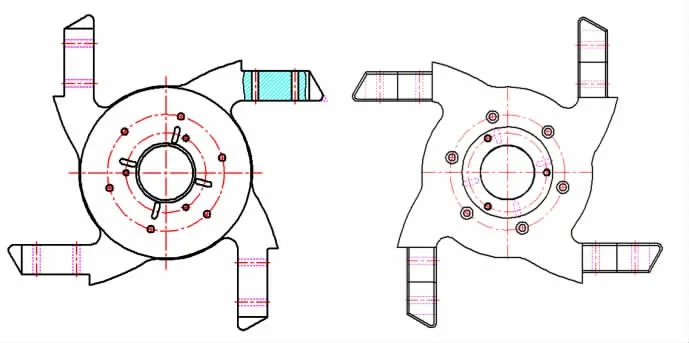

虽然三维设计是未来的发展趋势,但现在国内厂家尤其是小型机械加工厂还是根据二维图纸来加工零件,所以接下来就是将三维模型转化成二维图纸,目前市场上大部分的三维软件都具备三维转二维的功能,利用Solidworks 软件转换,如图11,将转换后的二维图纸进行调整、修改,标注尺寸、公差及其他技术要求,至此整个逆向设计过程完成。

图11 二维加工图

5 结语

本文阐述了3D 扫描仪激光测距的基本原理。利用HandySCAN 3D 扫描仪采集零件的点云数据,再将点云数据转化为.stl 格式,最终使用SolidWorks 软件逐步完成逆向设计的全过程。首先是坐标系的对齐、点云数据的领域组划分,其次是根据领域组提取特征线,借助特征线建立三维模型,在建模过程中利用SolidWorks 软件中的“体偏差” 模块对所建模型和扫描数据进行实时对比,以提高建模精度。再次根据实际运行受力情况将三维模型进行静力分析,如满足受力要求,即为合格,反之不合格。最后将三维模型转化成二维图,为后续生产做准备。