一种潜孔凿岩回转减速器的设计

2021-07-20何潇徐怀敬高瑞

何潇,徐怀敬,高瑞

(1.天水风动机械有限公司,甘肃天水741020;2.金川集团物流有限公司,甘肃金昌737100)

0 绪言

中高气压潜孔凿岩具有钻孔速率较快,炮孔平直度高,孔壁光滑,特别是能钻凿任意方向斜孔,有利于控制矿石的品位,增加边坡的稳定性,消除根底,提高爆破质量,因而深受凿岩施工单位的普遍重视[1]。尤其在钻凿150-200 mm 作业孔的工程中,高气压潜孔凿岩应用更为广泛。

行星齿轮减速器是一种动力传达机构,利用齿轮的速度转换器,将马达的回转速度减到适当的回转数从而得到较大转矩。行星齿轮减速器具有下列优点:

(1)体积小,质量小,结构紧凑,承载能力大。

(2)传动效率高。

(3)传动比大,可以实现运动的合成和分解。

(4)运动平稳,抗冲击、抗震动能力强。

1 行星减速机内部结构与传动原理

随着行星减速机构的设计日趋完善及制造技术的不断进步,行星减速机得到广泛应用。行星减速器在机械领域能够提高效率,延长寿命以及降低成本。行星减速机的传动结构为目前齿轮减速机效率最高的组合之一。

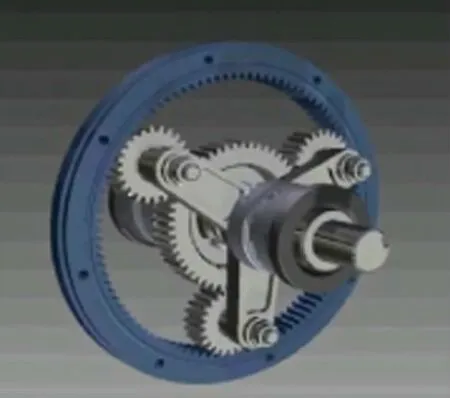

行星减速机传动的原理:图1、图2、图3 中,圈齿中心有一个太阳轮A(由外部动力所驱动),三个行星齿轮B 均匀分布(由行星轮架固定)。三个行星齿轮B 由中心的太阳齿轮A 浮动支撑,行星齿轮架绕太阳轮A 旋转,行星齿轮B 在齿轮架带动下沿太阳轮A 的轮齿及内齿圈C 转动。太阳轮A 承受旋转扭矩后带动行星齿轮B转动,行星齿轮B 带动行星齿轮架转动,行星轮架连接输出轴,输出扭矩。太阳轮A 转速快,行星轮架转速慢,从而达到减缓转速的目的。

图1 行星齿轮减速器简图

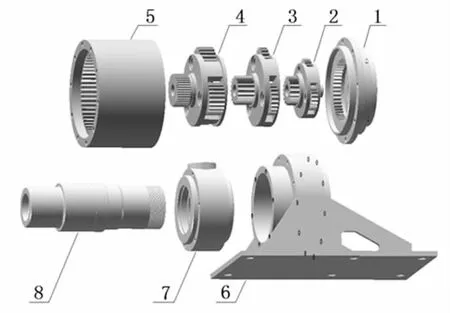

图2 行星齿轮构造示意图

图3 行星减速机传动结构图

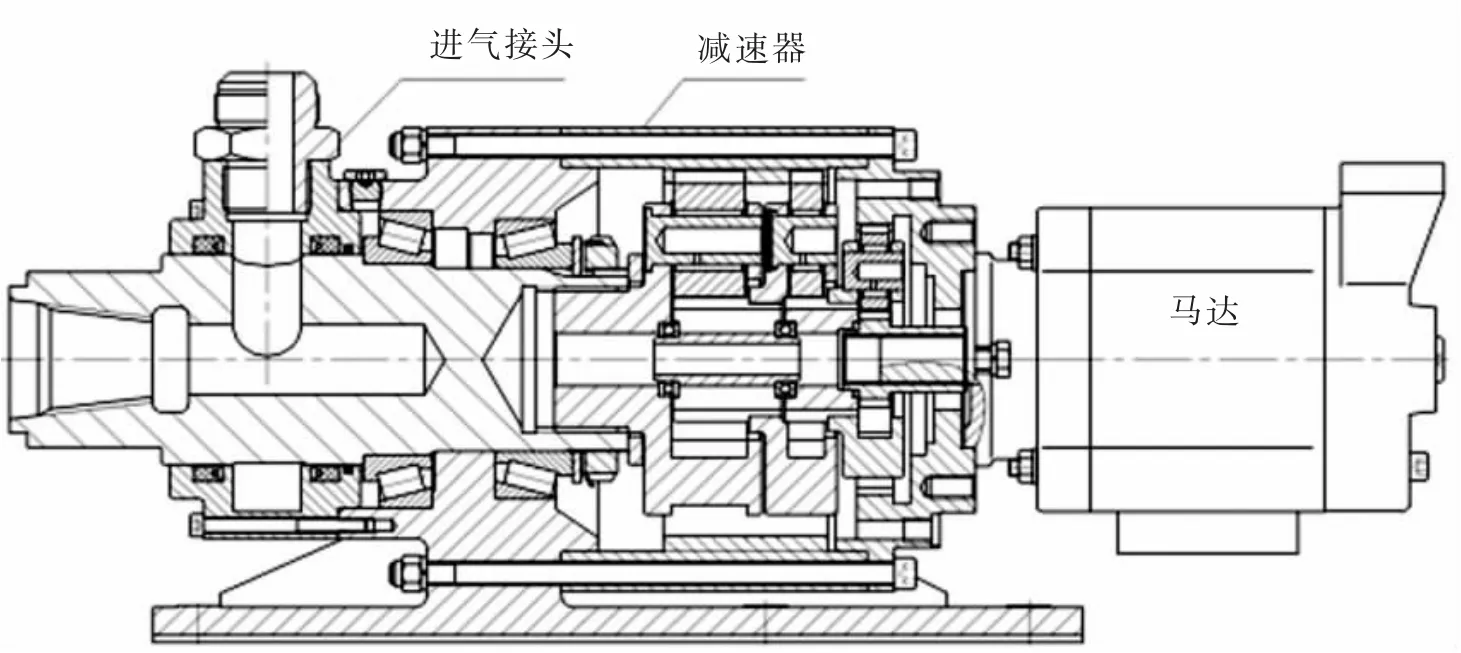

2 回转减速器在潜孔凿岩钻机上的作用

回转减速器在钻机上的作用是,通过钻杆带动冲击器及钻头旋转并传输压缩空气使潜孔冲击器凿岩,传导钻机推进提升机构给冲击器施加轴推力或提升力。施加轴推力是为了保证冲击器钻头工作时始终与孔底接触。回转减速器由原动机、减速机、气管接头、钻杆接头等组成。回转减速器的原动机有电动机、气马达和液压马达三种。

3 回转减速器的工作参数的初步选定

回转减速器的工作参数主要指驱动钻具的回转速度和额定扭矩。

合理地选择工作参数,不仅能获得最优的钻孔效率还能延长钻具的使用寿命。钻头每冲击一次只能破碎一定范围的岩石。当钻具转速过高时,在二次凿痕之间,势必留下一部分未被冲击破碎的岩瘤,使得回转阻力矩增大,钻机振动加剧,钻头端面及径向上的硬质合金迅速磨损,不仅降低了钻孔速度,甚至造成夹钻事故;当转速过低时,则可能产生重复破碎现象,不能充分利用钻头的冲击能量,钻速降低[2]。回转速度和扭矩与钻头直径、孔向、岩石坚固性、压气压力、冲击频率以及钻头结构型式等因素有关,目前尚未完全掌握其规律。因此,回转减速器的工作参数只能根据生产经验或用实验方法建立的经验公式来计算[3]。

转速n=(6500/D)0.78~0.95

扭矩M=KM(D2/8.5)

式中D——钻孔直径,mm

KM——系数

本文计算中,取KM=1。

与国外同类产品进行类比得知:钻凿直径150~200mm 岩孔,回转器最大扭矩一般为2562~4800N·m,额定转速一般为20~50rpm。

如瑞典Atlas Copco 公司生产的BBR62 型气动回转器:

最大扭矩T=3400 N·m

最大转速n=60 rpm

额定转速n额定=30 rpm

DHR62H 型液压回转器:

最大扭矩T=5500 N·m

最大转速n=60 rpm

本文中回转减速器的主参数初步确定如下:

最大扭矩T=3800~5000 N·m

额定转速n额定=20~50 rpm

4 回转器整体结构设计

回转器整体结构具有下面的特点:

(1)结构紧凑,性能可靠;中心高较低,体积小;传动比大,输出扭矩大;耐冲击,效率高,成本低。

(2)采用技术成熟的TMY13 型叶片式气马达驱动,故障率较小,便于维修,又能使回转器体积减小,结构紧凑。

(3)采用旁侧进气形式。旁侧进气比中心进气的密封性更好,结构更为简单。因为旁侧进气的冲击主进气密封结构在减速箱体的外部,而中心进气的冲击主进气密封结构在减速箱体的内部。相比较,中心进气密封件的更换、维修也更为困难。

(4)中心浮动式行星传动,不仅工艺性好,而且传动灵活,没有卡滞现象。

(5)采用三级NGW 型行星减速机构,各级行星减速中只有外齿圈不动,太阳轮浮动与行星架浮动的组合方式,对太阳轮和行星轮架没有固定的径向支承,只靠啮合齿轮浮托找正,使其在受力不平衡的条件下能够做小幅度的径向游动(即浮动),以便使各行星轮和太阳轮的各齿均匀分担载荷。

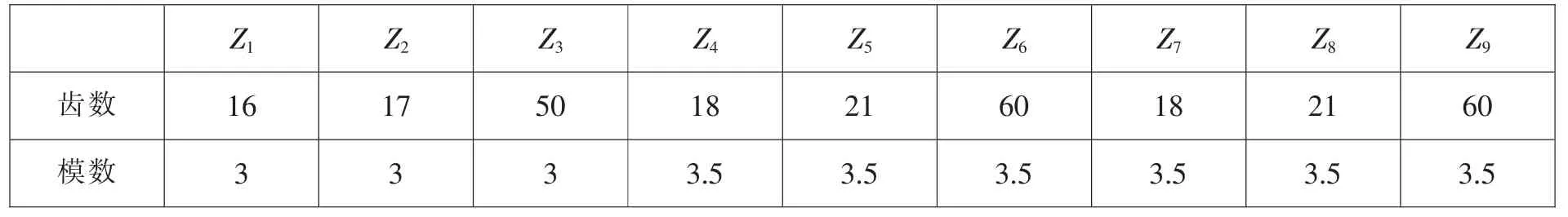

行星齿轮减速机构传动简图见图4,减速机构中各齿轮参数见表1。

图4

表1 各齿轮参数

(6)依据输入、输出扭矩和转速初步确定出各齿轮参数。

(7)计算减速比

I 级行星传动减速比

u1=1+Z3/Z1=1+50/16=4.125

II 级行星传动减速比

u2=1+Z6/Z4=1+60/18=4.333

III 级行星传动减速比

u3=1+Z9/Z7=1+60/18=4.333

总减速比

u总=u1·u2·u3=4.33×4.125×4.125=77.446

(8)计算出回转减速器的工作参数

TMY13 型叶片式气马达功率P=13 kW

马达额定转速

n额定=2800 rpm

马达额定转速下的扭矩

T=9550P/n=9550×13÷2800=44.3(N·m)

马达最大扭矩(叶片马达的启动扭矩约是其额定扭矩的1.5 倍)

T最大=44.3×1.5=66.45(N·m)

回转器最大输出扭矩

T最大=66.45×77.446×0.94=4837.5(N·m)

回转器额定转速

n额定=2800÷77.446=36.2(rpm)

5 齿轮强度校核

5.1 强度校核方法及依据

经测定,马达转速为390 rpm 时,输出扭矩最大T最大=66.45 N·m,三级行星减速均为NGW型行星减速,其承载能力主要取决于外啮合,因而只对外啮合齿轮进行强度校核[4]。。

下面展开回转减速器I 级行星减速齿轮强度校核。

5.2 齿轮接触疲劳强度校核

5.2.1 计算太阳轮分度圆上的切向力Ft1及转矩T1

下面用到的表及图均来自《机械设计手册》第三版(第三卷)第14 章,不再指明出处。按14-333 页的表14-5-15

Ft1=(1000×T最大)/(Csr1)

=(1000×66.45)/(3×24)

=922.92(N)

按14-336 页的表14-5-19 查得动载荷不均匀系数KCH=1.1,KCH=1.15。

按14-333 页的表14-5-15,太阳轮分度圆上的单齿圆周力转矩T1

T1=(T最大/Cs)·KCH=(66.45/3)×1.1

=24.37(N·m)

5.2.2 确定使用系数KA

原动力为叶片马达,工作比较平稳,凿岩钻孔按较大冲击考虑,按14-82 页的表14-1-64,选取KA=1.75

5.2.3 确定动载荷系数KV和速度系数ZV

动载荷系数KV和速度系数ZV(按14-338页、图14-1-17、23)确定动载荷系数KV和速度系数ZV所用相对于行星轮架的圆周速度

VX=πdn(1-1/u1)/(1000×60)

=3.14×48×390×(1-1/4.125)/(1000×60)

=0.7(m/s)

VXZ1/100=0.7×16/100=0.112

齿轮精度为8 级,直齿轮εβ=0,由齿轮精度,运转速度对齿轮附加动载荷影响的系数,按14-82 页,由图14-1-17 查表KV=1.04

依据图14-1-21(d),齿轮为渗碳钢,表面渗碳淬火,硬度HRC 58~63,查出σHlim=1510 N/mm2,由图14-1-23 查得ZV=0.95

5.2.4 确定齿间载荷分配系数KHα、KFα

按14-30 页的图14-1-12

Z1/(1+X1)=16/(1+0.2)=13.3,查得εα1=0.72

Z2/(1+X2)=17/(1+0.155)=14.7,查得εα2=0.75

εα=(1+X1)εα1+(1+X2)εα2

=(1+0.2)×0.72+(1+0.155)×0.75=1.73

齿轮为外啮合直齿,Z1变位系数X1=0.2,Z2变位系数X2=0.155,按14-19 页的表14-1-8,εβ=0,εγ=εα+εβ=1.73

齿间载荷分配系数是考虑同时啮合的各对齿轮间载荷分布不均匀影响的系数,由14-84 页的图14-1-19 查得KHα=KFα=1.16

5.2.5 确定齿向载荷分布系数KHβ和KFβ

一级型齿轮传动的内齿轮宽度B内=20,与行星轮分度圆直径d=48 的比值20/48=0.417<1,按14-338 页,确定取KFβ=KHβ=1

5.2.6 确定节点区域系数ZH

由图14-1-20(第14-85 页),根据(X2+X1)/(Z2+Z1)=(0.2+0.155)/(16+17)=0.01 和β=0,查得ZH=2.23

5.2.7 确定弹性系数ZE

啮合齿轮材质均为钢,由14-85 表14-1-66查得钢对钢的弹性系数ZE=189.8

5.2.8 计算寿命系数ZN

使用寿命三年,每年按300 天,每天16 小时计算

行星轮架转速

nx=n1/u1=390/4.125=94.55(rpm)

按14-338 页的表14-5-21 计算应力循环次数N1

N1=60(n1-nx)cst

=60×(390-94.55)×3×(300×3×16)

=7.66×108

由表14-1-68 查出,对不允许点蚀的表面硬化钢N0=5×107。

因为N1>N0,所以,ZN=1。

5.2.9 确定润滑剂系数ZL

齿轮材料为渗碳钢,按14-86 页的图14-1-68,σHlim≥1300 N/mm2,选用V50=100 s/mm2的矿物油润滑,由14-89 页的图14-1-22,查得ZL=1。

5.2.10 确定粗糙度系数ZR

太阳轮和行星轮表面粗糙度最大允许值为

3.2 μm,中心距a=49.5 mm。

=4.04 μm,由14-90 页,图14-1-24,σHlim>1200 N/mm2,查得ZR=0.97。

5.2.11 确定齿面工作硬化系数ZW,ZX

太阳轮和行星轮均为硬齿面,HRC(58~63),由14-90 页查得ZW=1,ZX=1。

5.2.12 计算接触强度的重合度系数Zε、螺旋角系数Zβ

由14-86 页的表14-1-67

Zβ=1(直齿)

5.2.13 计算齿轮的接触应力σH

齿轮的接触应力σH计算(按14-81 页的表14-1-63)

=[922.92/(48×20)×((4.125+1)/4.125)×1.75×1.04×1×1.16]1/2×2.23×189.8×0.87×1

=583.28(N/mm2)

齿轮参数确定后,齿轮的许用接触应力可以查表计算确定,但实际接触应力需根据齿轮的载荷计算确定。

5.2.14 确定最小安全性系数SHmim、SFmim

由14-89 页的表14-1-69,得

SHmim=1,SFmim=1.4

5.2.15 确定齿轮的许用接触应力σHP

σHP=σHlimZNZLZVZRZWZX/SHmim

=1510×1×1×0.95×0.97×1×1÷1.0

=1391.47(N/mm2)

根据可靠性设计准则要求,可靠性计算安全系数应大于或等于最小安全系数,即由σH/σHP=0.42≤1,得知具有高可靠性。

接触疲劳强度校核通过。

5.3 齿轮弯曲疲劳强度校核

5.3.1 计算端面载荷分配系数KFα

齿轮为外啮合直齿,Z1变位系数X1=0.2,Z2变位系数X2=0.155 (按14-19 页的表14-1-8),εβ=0,εγ=εα+εβ=1.73

由14-84 页的图14-1-19 查得KHα=KFα=1.16

5.3.2 计算齿向载荷分布系数KHβ和KFβ

按14-338 页,一级型齿轮传动的内齿轮宽度B内=20,与行星轮分度圆直径d=48 的比值20/48=0.42<1,选取KFβ=KHβ=1.0。

5.3.3 计算动载荷系数KV和速度系数ZV

按14-338 页,行星轮架的圆周速度

VX=πd n(1-1/u1)/(1000×60)

=3.14×48×390×(1-1/4.125)/(1000×60)

=0.7(m/s)

VXZ1/100=0.7×16/100=0.112

齿轮精度为8 级,直齿轮εβ=0,按14-82页,由图14-1-17 查出动载荷系数KV=1.04。

由图14-1-21(d),齿轮为渗碳钢,表面渗碳淬火,硬度HRC 58~63,查出σHlim=1510 N/mm2,再由图14-1-23 查得Zv=0.95。

由于是直齿,螺旋角系数Yβ=1。

原动力为叶片马达,工作比较平稳,凿岩钻孔按较大冲击考虑,按14-82 页的表14-1-64,取KA=1.75。

5.3.4 计算弯曲强度的寿命系数YNT

由接触疲劳强度校核计算可知

Ne=7.66×108>3×106

由14-96 页、表14-1-73 查得YNT=1。

5.3.5 确定应力修正系数YSa

由14-93 页的图14-1-27,按Z1=16,Z2=17,x1=0.2,x2=0.155 查得渗碳钢的YSa=1.24。

按14-91 页的图14-1-25,查得齿型系数YFa=1.37。

5.3.6 计算弯曲强度计算的重合度系数Yε

εα=1.73<2,按14-94 页的公式14-1-11 计算:

Yε=0.25+0.75/εα=0.25+0.75/1.73=0.68

5.3.7 弯曲强度计算的螺旋角系数Yε

直齿齿轮εβ=0,按14-94 页公式14-1-12计算螺旋角系数Yε。

Yε=1-εββ/120°=1-0=1

Yεmin=1-0.25εβ=1

5.3.8 试验齿轮的弯曲疲劳极限σFlim

由14-94 页,图14-1-29,按渗碳淬火,查得σFlim=440 N/mm2在对称循环应力下的齿轮取0.7 σFlim,齿轮的弯曲疲劳极限σFlim

σFlim=0.7 σFlimYNTYSaYX

=0.7×440×1×1.24×1=381.9(N/mm2)

5.3.9 计算相对齿根圆角敏感系数YδrelT

依据YSa和渗碳淬火钢,由14-96 页,图14-1-30 查得YδrelT=0.93。

齿轮齿根表面粗糙度RZ=4.04 μm、渗碳淬火钢,由14-97 页,表14-1-74 计算得相对齿根表面状况系数

YδrelT=1.674-0.529(RZ+1)0.1=1.05

5.3.10 弯曲强度计算的尺寸系数YX

由14-97 页的图14-1-31,查得m=3 时表面硬化钢的YX=1。

由14-90,表14-1-70 查得Yst=2.0。

齿轮的齿根力σF

σF=(Ft1/(bmn))KAKVKFβKFαYFαYSαYεYβ

=(922.92/(20×3))×1.75×1.04×1×1.16×1.37×1.24×0.68×1=37.51(N/mm2)

许用齿根力

σFP=(σFlimYSTYNT/SFmin)·YδrelT·YRrelT·YX

=(381.9×2.0×1/1.4)×0.93×1.05×1

=532.75(N/mm2)

强度条件:σF=37.51≤σFP=532.75

弯曲疲劳强度校核通过。

经过同样的计算,II、III 级行星减速齿轮也满足强度条件,具有较高的可靠性。

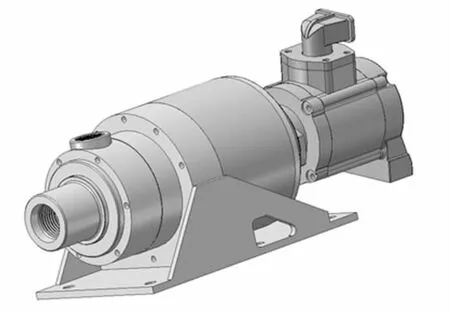

6 传动结构及整机设计

传动结构及整机总体设计见图5、图6、图7。

图5 整机总体效果图

图6 主要零部件结构

图7 整机装配图

7 结束语

该回转器整体设计达到了结构紧凑、大转矩的目标,经检测、试验,各项技术参数均完全满足凿岩施工设备的要求,装备该回转器的钻车更适合钻凿预裂孔、灌浆孔、锚索孔。