内置倾斜板变径流化床粗煤泥连续分选试验研究

2021-07-20韩春阳朱学帅

韩春阳,朱学帅

(1.国家能源集团乌海能源有限责任公司,内蒙古 乌海 016000;2.中国矿业大学(北京) 化学与环境工程学院,北京 100083)

随着采煤机械化程度的提高和煤质的不断恶化,原煤中小于3 mm细粒煤含量逐渐增加。其中,小于0.25 mm粒级可采用浮选机、浮选柱等设备进行有效分选,而介于重介分选下限和浮选上限之间的粗煤泥在重介和浮选环节均未得到有效分选,若混入重介溢流导致总精煤灰分升高,若进入浮选尾煤则造成资源浪费[1-3]。粗煤泥分选设立独立的分选环节,配备有效的分选设备,实现精煤产品回收最大化,同时对于提高选煤厂经济效益、环境保护均具有着重要意义[4-6]。

目前,常用的粗煤泥分选设备主要有液固流化床(TBS)、煤泥重介旋流器、螺旋分选机等,液固流化床具有分选密度低、结构简单和运行成本低等优点,广泛应用于炼焦煤选煤厂粗煤泥分选工艺环节[7]。但液固流化床生产过程中易出现高密度细颗粒错配到溢流,低密度粗颗粒损失到底流的现象,分选精度受限。国内外学者针对液固流化床设备结构优化展开了一系列研究,包括改进排料方式、引入脉动水流和加入倾斜板等。研究表明,采用钟形排料阀的粗煤泥分选机排料过程连续、稳定,对床层破坏程度小,可改善粗煤泥分选效果[2,8];采用变频排料泵、稳压补水箱、排料分配机构和电动调节阀控制排料,可实现排料过程稳定,并解决了间歇排料易堵塞的问题[9,10]。在传统分选机内添加阻尼块,并引入脉动水流,能够使颗粒充分分散,减少夹带,强化粗煤泥分选效果[11]。采用变径柱结合斜面流在分选机内产生变速流场,变速流场可使颗粒按密度分离[12]。Galvin K P[13,14]在分选机内部加入倾斜版,开发了逆流式分选机,增大颗粒沉降面积,缩短沉降时间,促进了颗粒分离。三产品分选机设计内外2个分选室,形成两段分选,改善了难选煤分选效果,有利于拓宽入料粒度范围[15,16]。

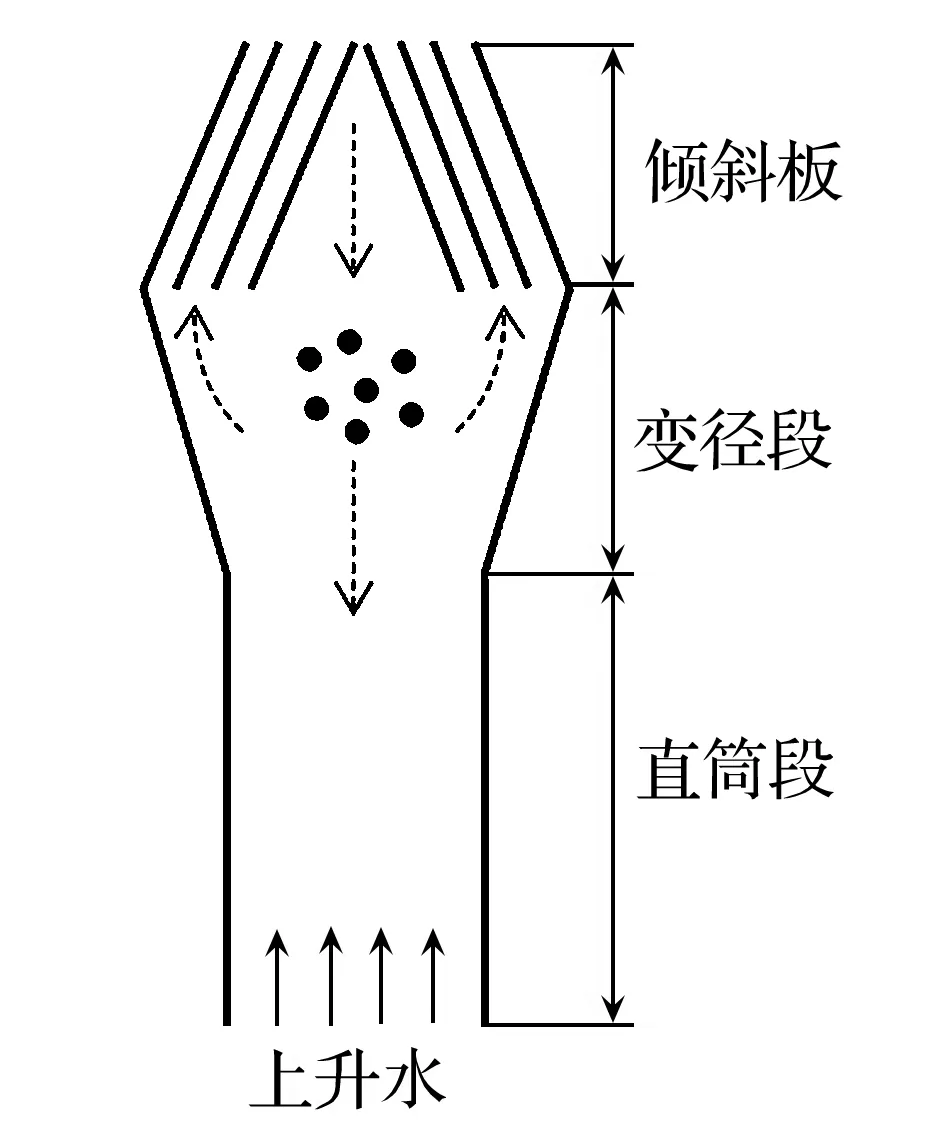

本文研究了一种内置倾斜板变径液固流化床,主要分选区结构由直筒结构、变径结构和倾斜板结构3部分构成,如图1所示。前期对其分选机理和间断条件下的粗煤泥分选特性进行研究,表明内置倾斜板变径液固流化床粗煤泥分选效果显著提高[17-19]。本文旨在构建内置倾斜板变径流化床实验室连续分选系统,探索其在连续条件下的分选特性,为设备的结构及操作参数确定和工业化应用奠定基础。

图1 内置倾斜板变径液固流化床示意

1 试验物料与系统

1.1 试验物料

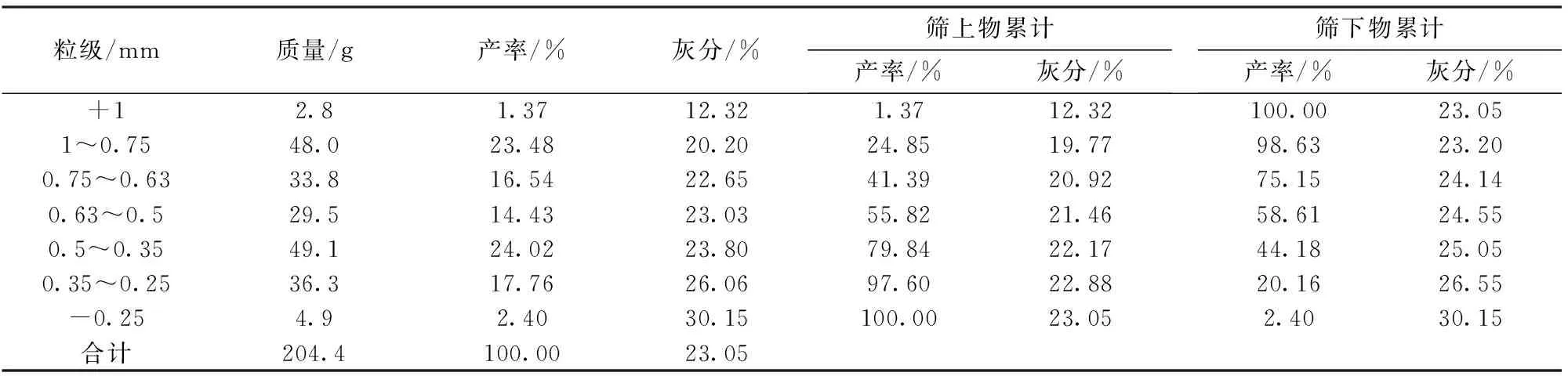

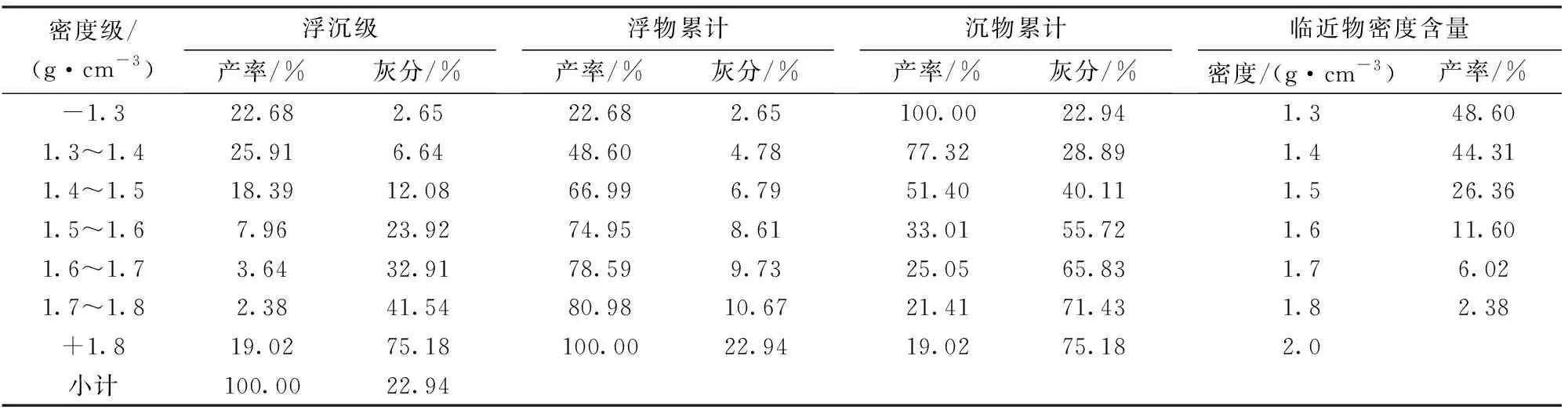

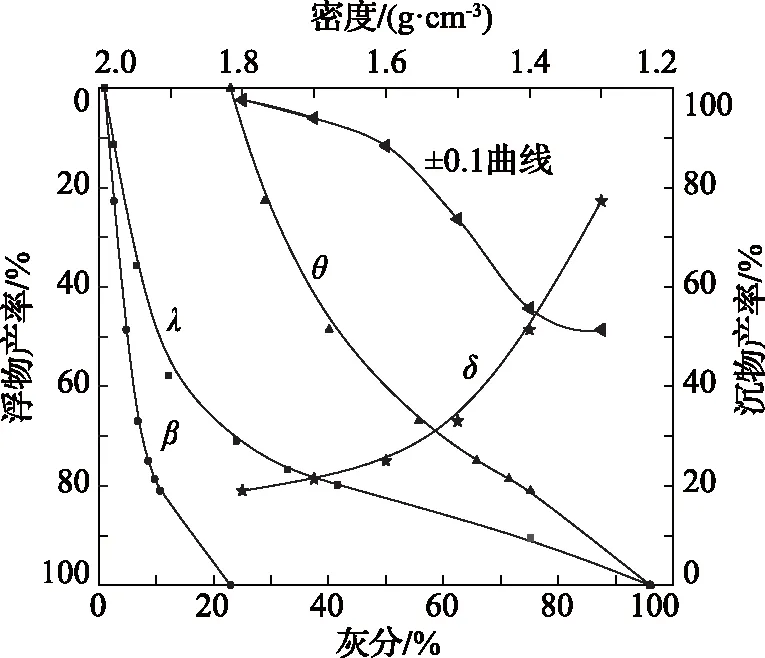

粗煤泥入料来自山西潞安集团李村煤矿选煤厂分级旋流器底流,其主导粒级为1~0.25 mm,大于1 mm和小于0.25 mm含量占比较少,合计产率为3.77%。入料筛分结果如表1所示,浮沉结果见表2,根据表2得到可选性曲线,见图2。

表1 入料筛分试验结果

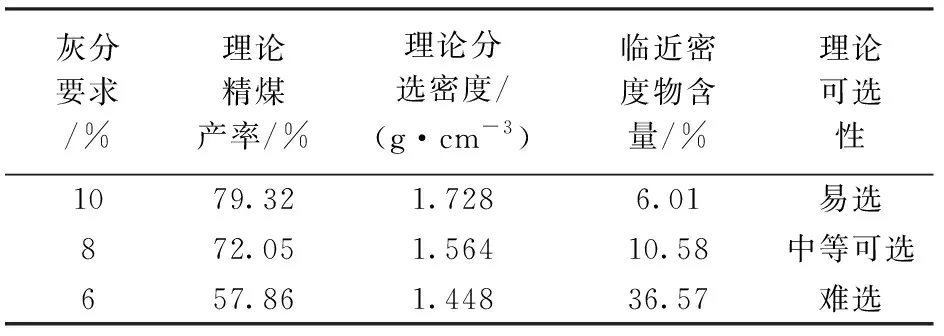

表2 入料原煤浮沉试验结果

图2 入料可选性曲线

由表1可知,各粒级灰分随着粒度减小而增大,此粒度分布特性容易使颗粒在分选过程中发生错配。由图2可知,入料中小于1.5 g/cm3密度级为主导密度级,产率为66.98%,不同精煤灰分要求条件下对应的入料可选性等级如表3所示,当精煤灰分要求在8%以下时,可选性等级为中等可选。

表3 入料原煤可选性

1.2 试验系统

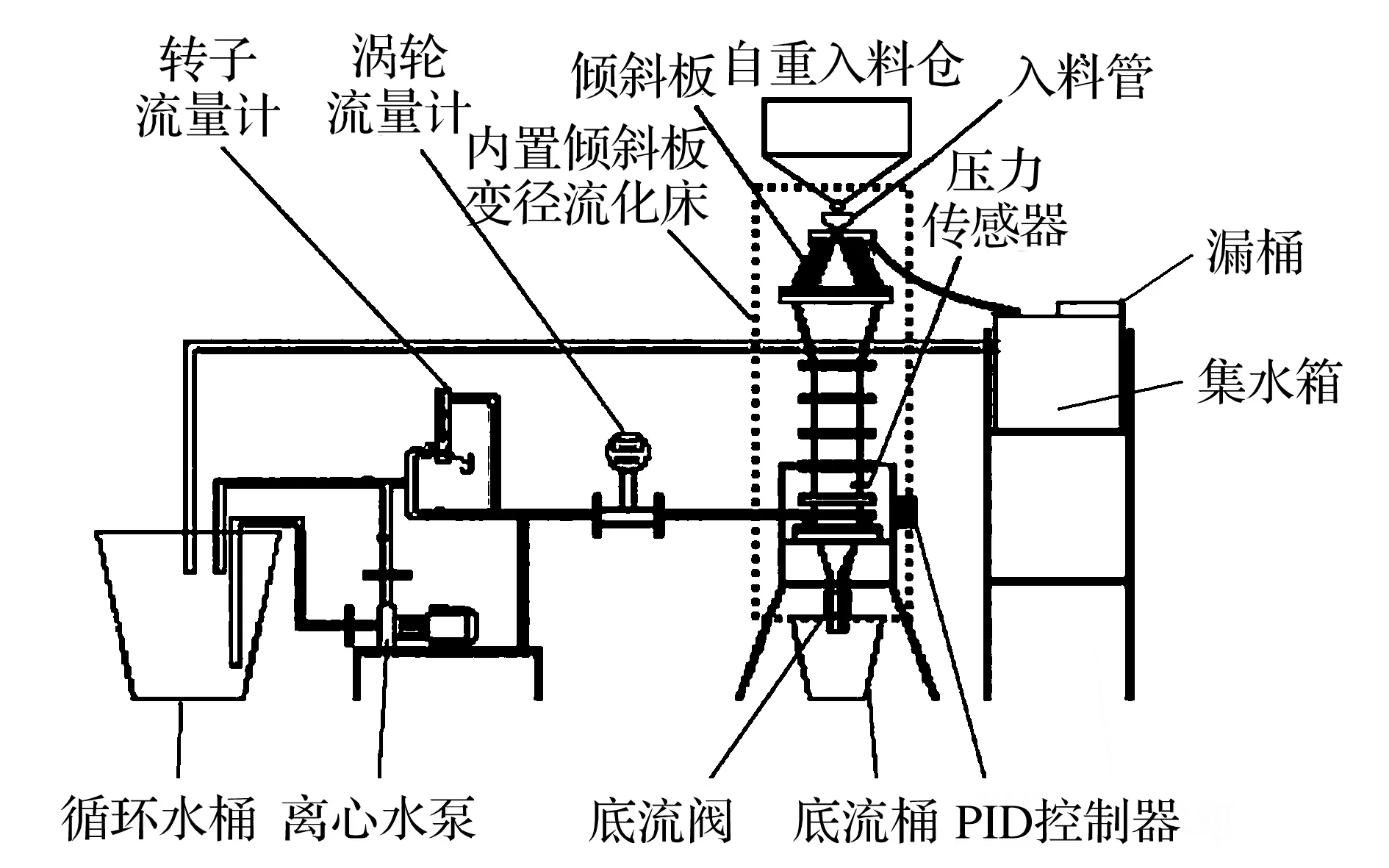

内置倾斜板变径液固流化床分选试验系统由给料装置、循环水装置和控制装置构成,如图3所示。其中,给料装置由给料斗和入料管组成,调节给料斗阀门开度可控制入料速率;循环水系统由缓冲水箱、循环水桶、流量计、循环管路与循环水泵构成,转子流量计匹配涡轮流量计可实现上升水速精确控制;控制装置由PID控制器和压力传感器构成,通过压力示数实时检测床层密度变化。试验中入料速率固定为90 kg/h,入料浓度为50%,上升水速为6 mm/s和8 mm/s。6 mm/s水速条件下床层密度为1.15 g/cm3、1.18 g/cm3、1.21 g/cm3和1.24 g/cm3;8 mm/s水速条件下床层密度为1.12 g/cm3、1.15 g/cm3、1.18 g/cm3和1.21 g/cm3。具体操作过程为:上升水流经离心水泵引入到分选机内,入料悬浮液由自重入料仓给入分选机,在上升水流作用下颗粒进行分选,在相应的操作条件下完成分选,收集的溢流和底流进行烘干和化验,分析分选效果,并进行1~0.25 mm粒级粗煤泥在传统与内置倾斜板变径流化床中的对比分选研究。

图3 粗煤泥连续分选试验系统

1.3 分选效果评价指标

粗煤泥试验的分选效果分别用可燃体回收率、脱灰效率、可能偏差Ep来评价。其中可燃体回收率和脱灰效率分别按式(1)和式(2)计算:

式中:ηε——可燃体回收率,%;ηwf——脱灰效率,%;γj——溢流产率,%;Ad,j——溢流灰分,%;Ad,r——入料灰分,%。

可能偏差Ep为设备分选性能评价指标,计算过程如式(3)所示,δ25和δ75分别为分配曲线上分配率为25%和75%的点对应的分选密度。

2 研究结果与讨论

2.1 内置倾斜板变径液固流化床分选结果

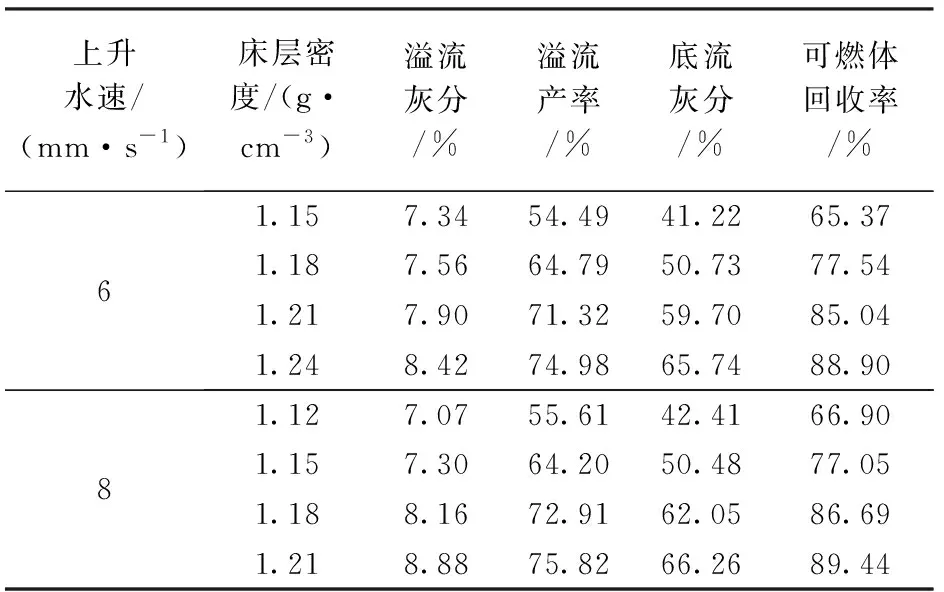

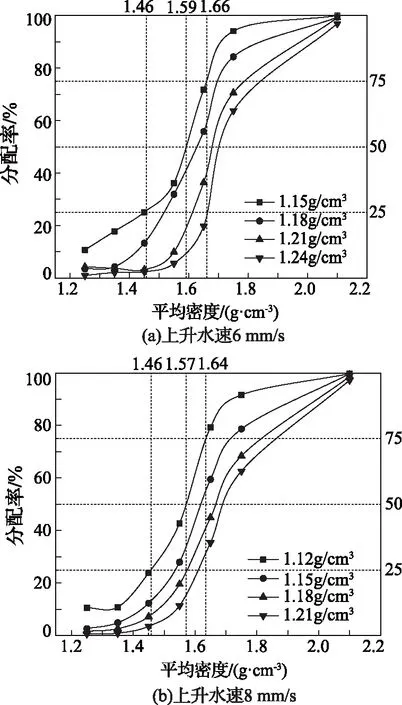

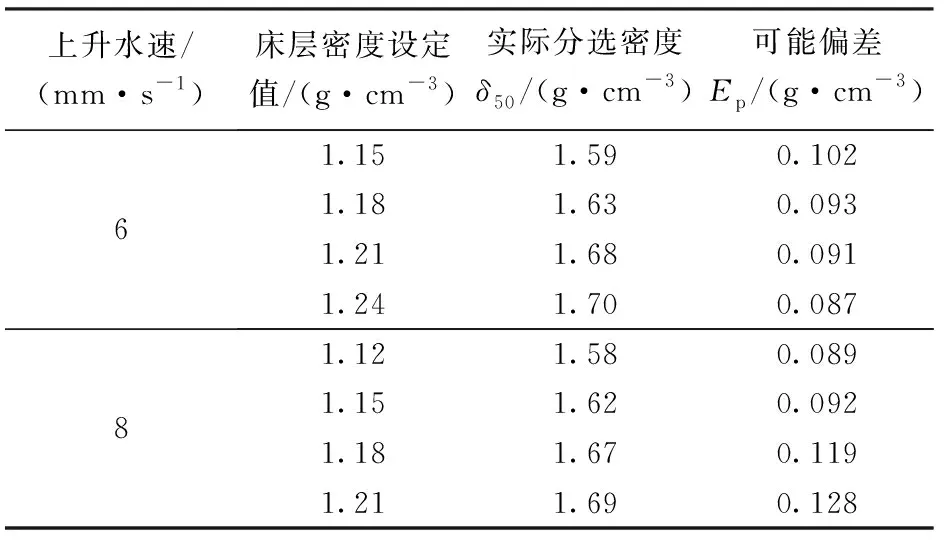

不同上升水速和床层密度的条件下,内置倾斜板变径液固流化床分选试验效果如表4所示。经浮沉试验确定不同操作条件下重产物,分配曲线如图4所示。

表4 分选试验结果

图4 不同操作条件下重产物分配曲线

由表4可知,相同上升水速条件下溢流灰分、溢流产率和可燃体回收率均随随床层密度的增大而增加;溢流灰分增加的同时底流灰分随之升高,当精煤灰分为8%时,可获得较高的精煤产率,为64.20%以上;根据图4可知,实际分选密度为1.57 g/cm3,底流灰分达到50%以上。

由图4可知,相同上升水速条件下,随床层密度增大,分配曲线向右平移,分选密度逐渐增大;相同床层密度条件下,随床层密度增大,分选密度亦逐渐增大。表5所示为分选密度和Ep值随操作参数的变化。

表5 床层密度和Ep值随操作参数变化

从表5可知,适宜的分选密度范围内,内置倾斜板变径液固流化床分选效果良好,可实现Ep值小于0.1 g/cm3;Ep值与床层密度之间并非呈正相关关系,不同上升水速条件下变化趋势存在差异;6 mm/s水速条件下,Ep值随床层密度增加开始减至趋于稳定小,8 mm/s水速条件下,Ep值随床层密度增加逐渐增大,可见较低的上升水速有利于提高粗煤泥分选效果。主要原因是水速较低时,床层稳定均匀,加之床层体积浓度增大,颗粒间的沉降速度差增大,促进了颗粒按密度分离。

2.2 2种分选机分选效果对比

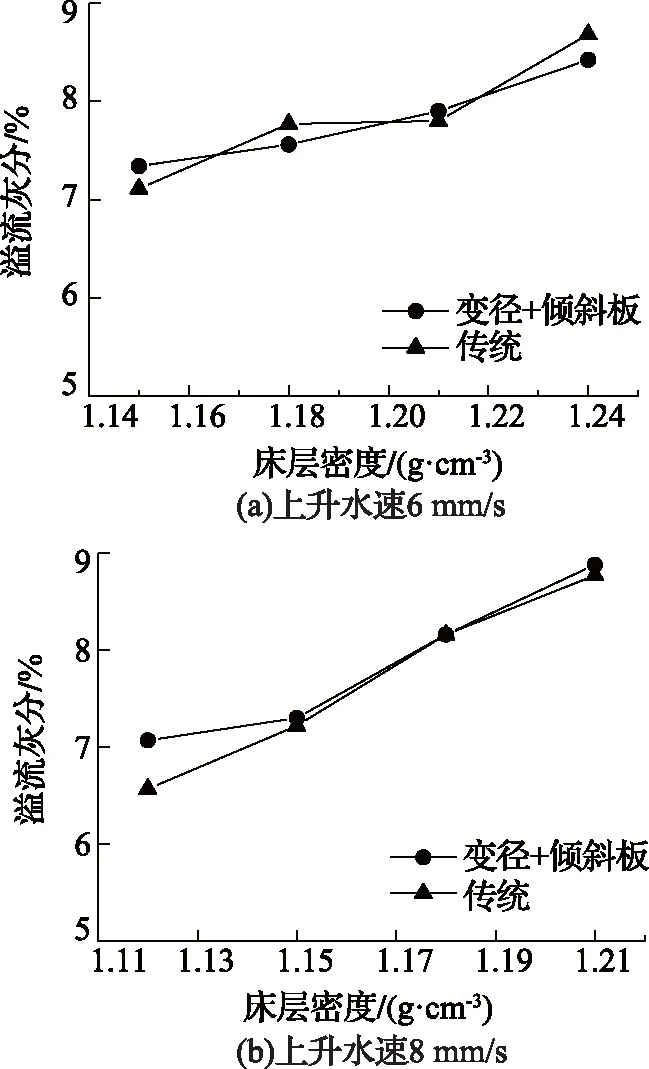

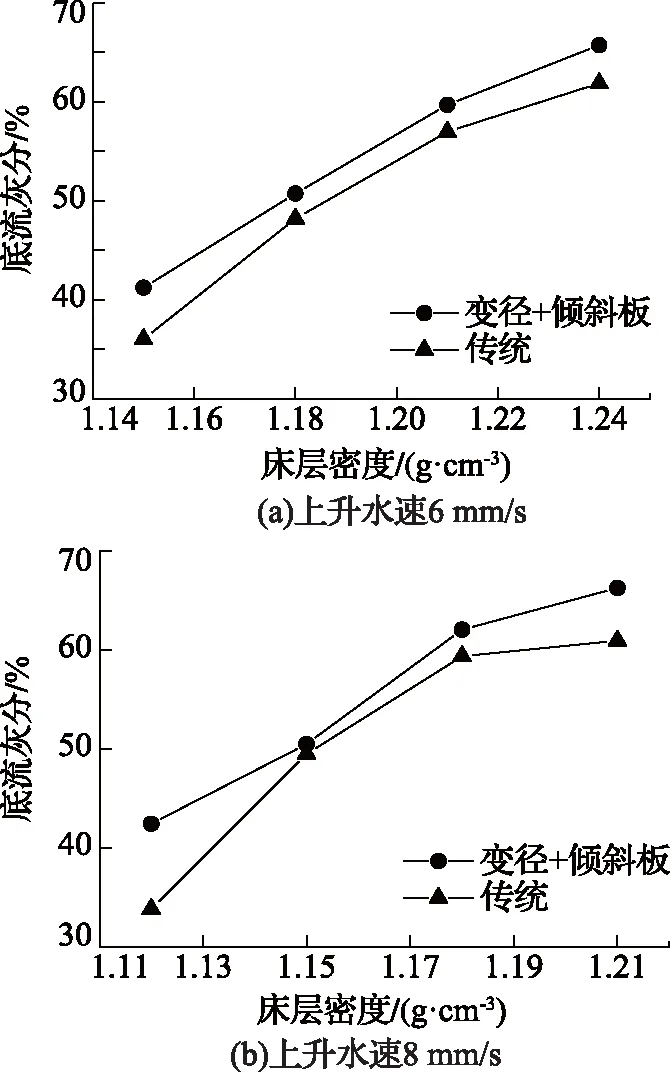

相同操作条件下,对传统和内置倾斜板变径液固流化床分选结果进行对比,如图5~6所示。

图5 2种液固流化床溢流灰分对比

图6 2种液固流化床底流灰分对比

由图5可以看出,相同操作条件下,2种分选机溢流灰差异较小;但底流灰分相差较大,内置倾斜板变径液固流化床底流灰分显著提高,平均高出约4个百分点,根据灰分平衡法求解产品产率可知,底流灰分高必然使得溢流产率提高,说明2种分选机溢流灰分相近,而内置倾斜板的变径液固流化床精煤产率提高,预测使新型设备强化按密度分选的原因,具体需结合2种分选机分选精度进一步论证。

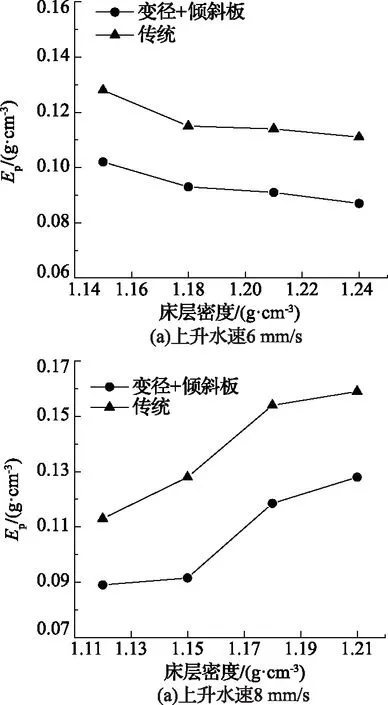

图7所示为2种分选机Ep值对比。从图中可以看出,2种分选机随床层密度不同变化趋势相同,随上升水速不同,变化趋势存在差异。相同操作条件下,内置倾斜板变径液固流化床分选精度显著提高,分选效果良好,Ep值0.087~0.100 g/cm3,而传统液固流化床的Ep值位于0.110~0.120 g/cm3,相同操作条件下,前者的分选精度可提高0.020~0.030 g/cm3,可见内置倾斜板变径液固流化床提高了粗煤泥分选效果。

图7 2种液固流化床Ep值对比

2.3 不同分选状态下分选效果对比

连续分选条件下,液固流化床内形成一定浓度的自生介质床层,颗粒在其中做干扰沉降运动,比较间断与连续分选条件下粗煤泥分选效果,探讨自生介质床层对提高分选效果的意义。

间断分选条件下,入料量少,分选机内颗粒体积分数远小于10%,其内部为稀相环境,颗粒与颗粒之间碰撞几率大大减小,可忽略颗粒间的碰撞力,仅有颗粒与流体间的曳力,颗粒完全按照自由沉降速度差异进行分离;连续分选条件下,入料量大,合理控制底流阀可形成体积浓度大于20%的浓相床层,颗粒间碰撞作用大大增加,所有颗粒的沉降速度均降低,但颗粒间的沉降速度差增大,在一定的停留时间内,可完成较好的分层。且床层本身为一种密度高于水的悬浮体,提高了按密度分离的趋势。

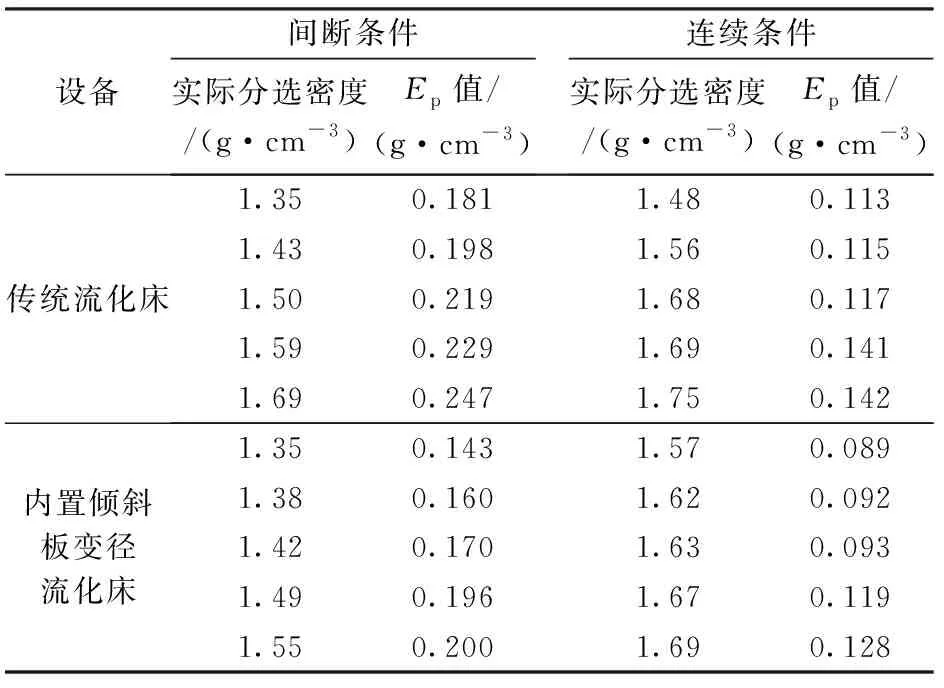

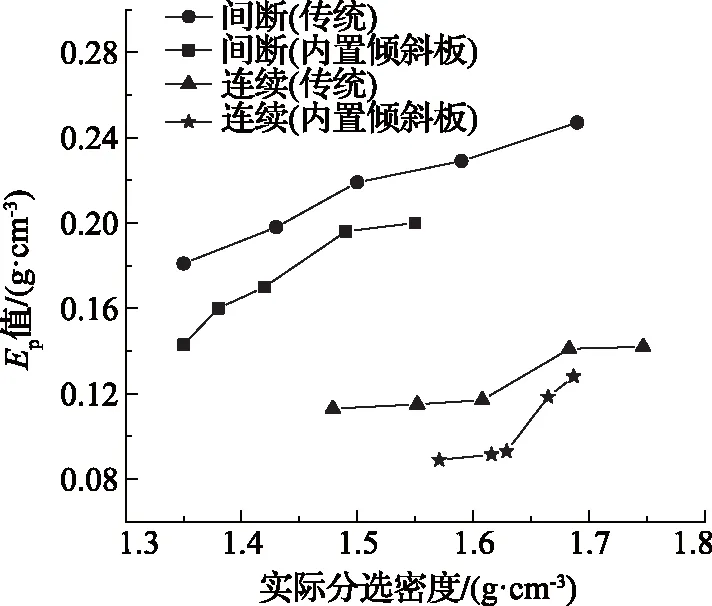

表6定量比较了2种分选机在不同状态下的分选结果。由于2种状态下适应的操作参数不同,表6中所列为实际分选密度接近时Ep值变化。根据表6得到图8所示Ep值变化趋势。

表6 不同条件下分选效果对比

图8 不同试验条件下Ep值

结合表6、图8可以看出,2种分选状态下,相比传统分选机,内置倾斜板变径液固流化床分选精度均提高;间断条件下,随着分选密度增大,2种液固流化床的Ep值基本呈线性增大;连续分选条件下,分选密度低于1.65 g/cm3时,Ep值变化微弱,大于1.65 g/cm3时,Ep值明显增大。分选密度相近,传统分选机在连续条件下的Ep值较间断状态下降低约0.07~0.10 g/cm3,内置倾斜板变径流化床Ep值降低约0.05~0.08 g/cm3,说明连续分选条件下,自生介质床层强化了颗粒按密度分离。

3 结 语

(1)溢流灰分、溢流产率、可燃体回收率和实际分选密度与床层密度和上升水速均呈正相关关系;Ep值在不同上升水速条件下的变化趋势存在差异,水速较低时,Ep值随床层密度增大先减小后趋于稳定,水速较高时,Ep值随床层密度的增大而增加,适宜分选密度范围内,较低水速匹配较高床层密度分选效果良好。

(2)变径和倾斜板结构强化了颗粒按密度分离。连续分选条件下,相比传统分选机,内置倾斜板变径液固流化床分选精度可提高0.02~0.03 g/cm3。

(3)自生介质床层强化了颗粒按密度分离。连续条件下液固流化床分选精度显著提高,相比间断分选条件,Ep值可降低0.07~0.10 g/cm3。