双碱法脱硫技术在内蒙古某矿燃煤锅炉改造中的应用效果分析

2021-07-20田向勤宫国卓

田向勤,宫国卓

(1.泰戈特(北京)工程技术有限公司,北京 100022;2.北京市劳动保护科学研究所,北京 100054)

近年来,随着我国环保法规的日趋严格以及人们环保意识的不断增强,我国对于大气污染排放要求日益提高。部分产煤矿,如内蒙古某煤矿,在其建设时,其配套采暖燃煤锅炉未采取相应的脱硫设施,存在外排烟气中SO2指标不定期超标的现象,其面临的环保压力越来越大。本文介绍了内蒙古某矿燃煤锅炉脱硫除尘改造工程,包括脱硫除尘原理、工程设计及运行情况。

1 设计参数

内蒙古某煤矿锅炉房为矿井配套锅炉房,主要为矿井、选煤厂以及生产辅助系统提供采暖服务。锅炉房安装2台6 t链条热水锅炉(1用1备),型号为DZL4.2-1.0/115/70-AII;1台2 t热水锅炉,型号为CLSG-85/60-AII。其中,2 t常压热水炉主要为浴室提供洗澡热水服务。

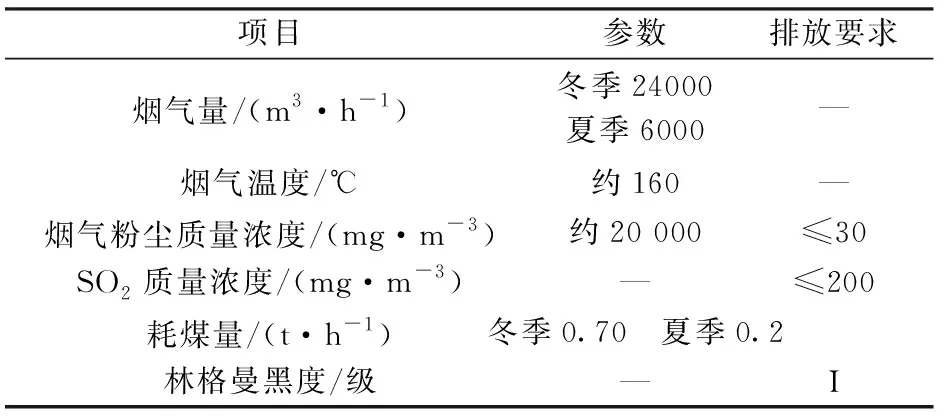

燃煤种类为烟煤,含硫量0.6%,灰分7.8%。系统烟气参数及排放要求见表1。

表1 系统烟气参数及排放要求

2 脱硫除尘原理

2.1 除尘原理

设计采用(多管除尘+布袋除尘)结合的除尘工艺。

多管除尘器利用离心分离的原理进行工作,当含尘气体经除尘器入口进入按等高排列的旋风子的切口入口,颗粒在旋风子内受离心力的作用被分离出来,经灰斗排出,被净化的气体经芯管排出,达到净化烟气的目的。

布袋除尘器利用滤料对含尘气体进行过滤,达到除尘的目的。含尘气体由除尘器进气总管通过进气支管的风量调节阀,均匀地分布到各单元滤袋室,气流中一部分大颗粒粉尘因惯性而落入灰斗,颗粒小的粉尘通过筛分,惯性,粘附,扩散和静电等作用被阻留在滤袋外侧,净化后的气体则进入袋内,汇集到净气室,经排气管排出。

多管除尘器维护成本低,几乎不用维护。在布袋除尘器前采用多管除尘器除尘,一方面可以避免当烟气温度过高时,将烟气直接进入布袋除尘器,对布袋除尘器除尘布袋的损坏;另一方面对烟尘中颗粒物进行有效截留,有效降低后续布袋除尘器颗粒物的脱除量,降低布袋除尘器的维护。

2.2 脱硫原理

双碱法是中小型锅炉应用较广的烟气脱硫技术,是为了克服石灰法容易结垢的缺点而发展起来的。国内在用的双碱法种类较多,最常用的是钠钙双碱法。双碱法具有“三高、二低、一小”的特点。即:脱硫效率高、可利用率高、可靠性高;投资成本低、运行费用低;占地面积小。

2.2.1 吸收原理

吸收液通过喷嘴雾化喷入吸收塔,分散成细小的液滴覆盖吸收塔的整个断面。这些液滴与塔内烟气接触,发生传质与吸收反应,烟气中的SO2、SO3及HCl 、HF被吸收。SO2吸收产物经氧化和中和反应,最终形成硫酸钠。

2.2.2 反应原理

基本化学原理可分为脱硫过程和再生过程两部分。

(1)吸收反应。在塔内吸收SO2:烟气与循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下:

2NaOH+SO2=Na2SO3+H2O

(1)

Na2SO3+SO2+H2O=2NaHSO3

(2)

Na2CO3+SO2=Na2SO3+ CO2

(3)

脱硫液pH小于9时以(1)式为主要反应,降到中性甚至酸性时则按(2)式反应。反应(3)只在系统启动是发生。

(2)再生反应。脱硫后的反应产物进入再生池内用另一种碱,一般是 Ca(OH)2进行再生,再生反应过程如下:

Ca(OH)2+Na2SO3=2NaOH+CaSO3

Ca(OH)2+2NaHSO3=Na2SO3+

CaSO3· H2O↓+ H2O

脱硫塔脱除的硫以亚硫酸钙、硫酸钙的形式析出,然后将其用泵打入石膏脱水处理系统或直接堆放、抛弃。再生的NaOH可以循环使用。

(4)其他副反应。烟气中的其他污染物如SO3、Cl、F和尘都被循环浆液吸收和捕集。SO3、HCl和HF与循环液中的NaOH(或NaCO3)反应。

3 工程设计

3.1 工艺流程

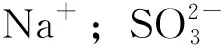

本工程采用(多管+布袋除尘器)除尘,钠钙双碱法湿法烟气脱硫工艺系统详见图1。

图1 工艺系统流程示意

烟气经多管除尘器及布袋除尘器除尘后,经锅炉引风机进入脱硫塔脱硫,与喷淋装置的脱硫浆液进行充分的传质,吸收烟气中的大部分SO2,烟气经除雾器脱水除雾后经烟囱排放。 脱硫过程生成的亚硫酸钠和硫酸钠浆液进入置换再生池,置换再生池内加入石灰浆液(Ca(OH)2溶液)并在其中进行曝气氧化之后,大部分浆液经循环泵循环用于脱硫,当循环液pH小于设计值时,排除部分浆液,并加入新的碳酸钠溶液。

整套脱硫系统设计由烟气除尘系统、SO2吸收系统、脱硫剂制备再生及渣处理系统、工艺水系统四个分系统构成。

3.2 烟气除尘系统设计

烟气除尘系统主要由多管除尘器及布袋除尘器组成。多管除尘器利用原有设施,本次新增2 t、6 t布袋除尘器各一台,设计过滤风速0.8 m/min,过滤面积分别为128 m2、384 m2。

3.3 SO2 吸收系统设计

系统主要包括脱硫循环泵、脱硫塔(除雾器)。脱硫塔设计过程如下。

3.3.1 主要技术参数(按冬季负荷计算)

(1)烟气量Q=24000 m3/h=6.67m3/s;

(2)脱硫前烟气SO2含量:MSO2=2KWSar=7.14kg;

式中:K——燃后煤中硫分SO2转换率,一般取0.8~0.85;

W——单位小时燃煤消耗量:t/h;

Sar——燃煤硫分,%。

则脱硫前SO2质量浓度为:460.87 mg/m3。

(3)净化后烟气脱硫效率满足排放标准,应达到的脱硫效率η=58.12%。

设计脱硫效率大于80%,满足排放要求。

3.3.2 塔径计算

设计塔内烟气流速3.5 m/s,则塔截面积:A=1.90 m2,计算塔径D=1.55 m。

设计塔径取1.6 m,实际空塔气速V=3.32m/s。

3.3.3 喷嘴设计

设计气/液比L/G=4.0 L/m3,则吸收烟气中SO2所需的溶液流量:QL=L/G×Q=96m3/h。

为了使气液有充分的接触吸收时间,设置三层喷嘴。喷淋层由一台脱硫循环泵(循环泵一用一备)供浆,每层设置电动阀单独控制。

喷嘴材质为碳化硅,喷头喷淋角度布置为 90°和 120°,采用均匀布置,喷淋层间距 1 m,相邻上下两层均匀错位布置。

3.3.4 除雾器设计

除雾器主要作用是减少烟气带水量,提高防腐性能,延长使用寿命。

设计双层除雾器,除雾器系统的设计采用波纹型板材、波纹型叶片有烟气阻力小、不宜结垢、易冲洗等优点。除雾器材料采用 PPS。PPS 材质耐温:-25~240 ℃,能承受高速水流冲刷。除雾器设冲洗系统,可实行差压自动冲洗,也可人工冲洗。

3.3.5 塔高计算

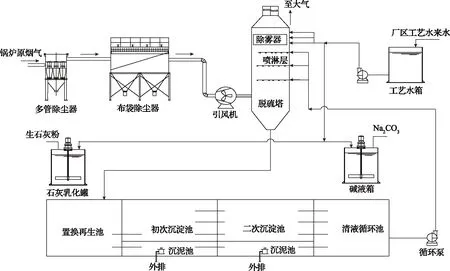

根据上述各项汇总并考虑其他辅助装置尺寸后,塔高定11.4 m,脱硫塔设备总图详见图2。

图2 脱硫塔设备设计示意

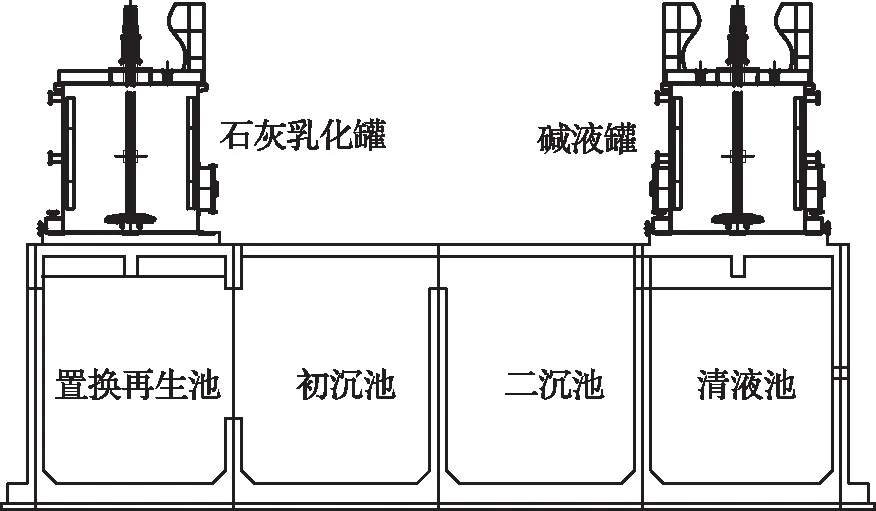

3.4 脱硫剂制备、再生及脱硫渣处理系统设计

脱硫剂制备、再生及脱硫渣处理系统包括石灰乳化箱,置换再生池,初沉池,二沉池,清液池,整体布置如图3所示。

图3 脱硫剂制备、再生及脱硫渣处理系统设计示意

(1)石灰乳化罐。因石灰粉耗损量低,采用袋装石灰粉直接投加至石灰乳化罐中。石灰乳化罐设置搅拌器一台。石灰乳化罐采用上部溢流管将浆液供应至置换再生池。石灰乳化罐容积5 m3,满足系统8 h用量。

(2)置换再生池设计。将石灰粉配成石灰浆液,自流至再生置换再生池,置换再生池尾部设置氧化曝气装置。

(3)沉淀池设计。沉淀池分为两座,初沉池和二沉池,并排布置。池顶采用溢流出水,二沉池溢流清液自流进入清液池,供循环泵抽取并进入喷淋系统脱硫利用。

初沉池和二沉池底部倾斜设计,坡度不小于5%.尾部均设置沉泥坑,沉泥坑各设置一台泥浆泵,将池底泥浆泵送出池。

(4)清液池。二沉池清液自流进入清液池,循环泵从清液池取液供应喷淋系统用。

(5)碱液罐。设置一座碱液箱,碱液设置搅拌器。碳酸钠粉在碱液箱内溶解后通过上部的溢流管道溢流入清液池补充脱硫所需。

3.5 工艺水系统

工艺水系统设置工艺水箱一座,一台工艺水泵。用于系统内部用水:包括石灰乳化用水、碱液溶解用水、系统补充用水、除雾器冲洗用水及设备冷却用水。

3.6 总平面布置

现场布置条件极为不便,场地北侧为煤矿装车场地,东侧、西侧为护坡,其中北侧护坡比现有选煤厂地形高15 m左右,西侧护坡比现有选煤厂地形高2~15 m左右,护坡坡底据锅炉房宽约6 m。

在设计中充分利用场地与护坡间的距离,其中布袋除尘器与风机布置在锅炉房后面,脱硫塔、综合水池,布置在场区侧面,为节约空间,同时为了减少开挖对周边边坡的影响,水池设计为地上式,为了使循环浆液自流进入沉淀池,设计对脱硫塔基础加高。在水池顶设置碱液罐与碳酸钠乳化罐,用于投加药剂。综合水箱布置在西南挡墙处。具体布置见图4所示。

4 运行费用

运行费用主要包含电费、CaO费用、工艺补充水费用等,6 t链条热水锅炉按年运行180 d,每天运行16 h计算,2 t常压热水锅炉按年运行365 d,每天运行4 h计算。

(1)新增机电设备总负荷172 kW,综合计算年新增耗电量为32.5万kW·h。

(2)生石灰消耗量按CaO纯度80%,脱硫效率80%计算。年消耗生石灰15.5 t。

(3)整个系统反应过程中Na2CO3并无消耗,但在系统实际运行过程仍有少量会随石膏排出系统,综合估计年消耗纯碱(纯度99%工业碳酸钠)1.37 t。

(4)本矿没有考虑脱硫后石膏的压滤处理,因此石膏排放会带走部分水,同时烟气也会带走一部分水量,综合年消耗水量933 t。

(5)运行费用仅包括增加脱硫除尘设施所增加的电费,及消耗生石灰、Na2CO3及工艺水的费用,未包括增加人员的工资及折旧等其他费用。综合见表2。

表2 年运行费用

5 技改综合效果

采用布袋除尘器+双碱法脱硫工艺脱硫除尘,其除尘效率达99%以上,脱硫效率达90%以上,同时其具备一次投资省、运行成本低、国产化程度高等优点已广泛应用于中小型燃煤锅炉的脱硫除尘。

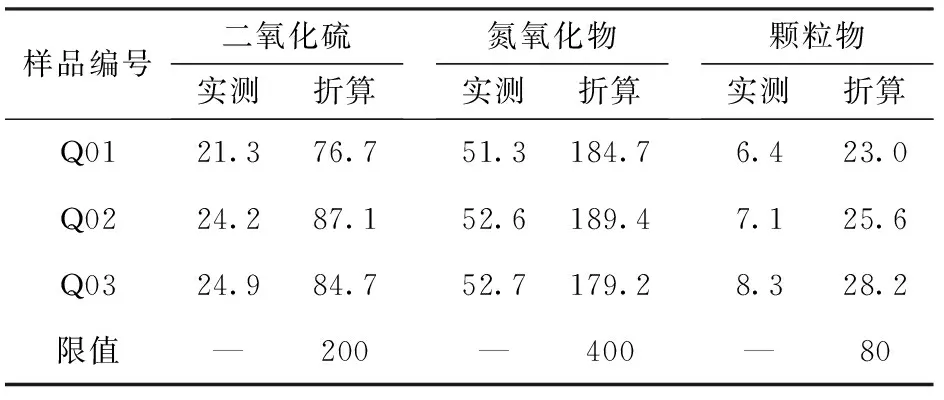

项目建成并调试整改后,委托专业机构对二氧化硫、氮氧化物、颗粒物进行检测,检测结果见表3,监测结果表明,二氧化硫、氮氧化物、颗粒物排放值满足《锅炉大气污染物排放标准》GB13271—2014中在用燃煤锅炉限值的要求。

表3 烟气检测结果 mg/m3